Навигация

Технология нарезания резьбы на изделиях из стеклопластика типа трубы

СОДЕРЖАНИЕ

резьба стеклопластик

Содержание

Введение

1 Выбор типа резьбового соединения стеклопластиковых труб

1.1 Классификация резьб. Их основные параметры и признаки

1.2 Виды применяемых резьб для соединения стеклопластиковых труб

1.3 Типы резьб

1.4 Особенности процесса резания и формирования поверхностного слоя

2 Подбор компонентов материала

2.1 Классификация стеклопластиков

2.2 Влияние состава и структуры стеклопластиков на их обрабатываемость

2.3 Факторы, вызывающие погрешности элементов резьбы

3 Технология нарезания резьбы

3.1 Влияние технологической предыстории на точность резьбы

3.2 Процессы протекающие при нарезании резьбы

3.2.1 Процесс стружкообразования

3.2.2 Тепловые явления

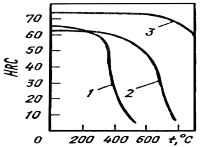

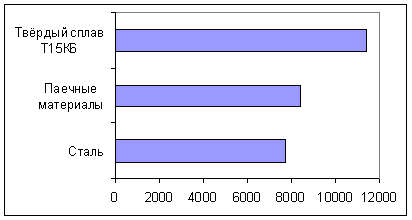

3.2.3 Износ режущего инструмента

3.3 Технологические особенности нарезания резьбы

3.3.1 Оборудование, приспособления и вспомогательный инструмент

3.3.2 Технологические операции и параметры процесса нарезания

Заключение

Список используемой литературы

Приложение А

Приложение Б

ВВЕДЕНИЕ

В настоящее время в различных конструкциях, узлах механизмов машин, строительстве, машиностроении, и других областях широко применяются конструкции из металлов, пластмасс и наполненных пластиков, содержащих механические соединения. Но основной целью совершенствования применяемых конструкций аппаратов и машин и является снижение их массы и размеров с одновременным улучшением прочностных характеристик, повышением надёжности и долговечности. Для решения поставленной задачи производят замену традиционно применяемых металлов и их сплавов на современные, ничем не уступающие по своим физико–механическим характеристикам армированные пластики. К числу таких материалов относят стеклопластики различных марок.

Стеклопластик обладает многими очень ценными свойствами, позволяющими ему считаться одним из материалов будущего: малый вес (в среднем в 5-6 раз меньше, чем у черных и цветных металлов); диэлектрические свойства (диэлектрическая проницаемость стеклопластика 4-14); высокие механические характеристики, превосходящими некоторые сплавы цветных металлов и сталей; теплоизоляционные свойства, и высокая коррозионная стойкость.

Применение стеклопластиковых труб взамен металлических увеличивает срок службы трубопроводов в 5-8 раз, исключает применение антикоррозионных защитных средств, в 4-8 раз снижает массу трубопровода, исключает применение сварочных работ. Но при этом встаёт вопрос о механическом соединении данного вида труб.

Технологические факторы определяют структурные параметры композиционного материала, его физико-механические характеристики, остаточные напряжения, возникающие в процессе изготовления соединений.

Эксплуатационные факторы непосредственно зависят от уровня и спектра внешних нагрузок, времени и температуры эксплуатации, состояния среды, герметичности соединения.

Прочность наиболее распространенных металлических соединений (клёпаных, болтовых, резьбовых) значительно превосходить прочность аналогичных соединений конструкций из полимерных композиционных материалов. К примеру, одна из проблем композитов – сохранение плотности стыка и обеспечение стабильности резьбовых соединений вследствие ползучести и релаксации напряжений в соединении. Эти и другие особенности следует учитывать при проектировании и выборе соединений и оценке их прочности[1].

В идеале создаваемые конструкции не должны изготавливаться путем соединения элементов. Так, например, изготавливают сосуды высокого давления методом намотки. Однако в большинстве случаев конструкции приходится собирать из отдельных деталей. Это касается и трубопроводных систем. И создание разъёмных, в частности резьбовых, соединений для труб из стеклопластиков – один из сложных вопросов.

1 ВЫБОР ТИПА РЕЗЬБОВОГО СОЕДИНЕНИЯ СТЕКЛОПЛАСТИКОВЫХ ТРУБ

Выбор того или иного соединения при проектировании определяется такими факторами как характер и величина нагрузки, размеры труб, физико-механические свойства материалов, условия эксплуатации, стоимость, технологическая реализуемость и т.д. Рациональное проектирование соединительных узлов предусматривает, прежде всего, анализ факторов, влияющих на несущую способность изделий.

Большое влияние на прочность оказывает тип соединения. В резьбовых соединениях большое значение имеют тип резьбы и ее протяжённость, наличие усиливающих элементов и т. д.

Выбранное мной соединение должно применяться для соединения труб в нефтегазовой промышленности, через которые могут перекачиваться так же углекислый газ, кислота и другие химические реагенты. Температура эксплуатации от -50°С до +100°С. Все трубы имеют наружный диаметр 400мм, толщину стенки

24 мм, длину 6м и располагаются в соответствующих зонах скважин. Газовый фактор транспортируемой среды 150 м3/т при давлении 0,1 МПа. Трубы должны быть герметичны в газовой среде при давлении до 4 МПа. Разрушающее, растягивающее осевое усилие по резьбовому соединению «муфта-труба» - не менее 360 Кн [13].

Похожие работы

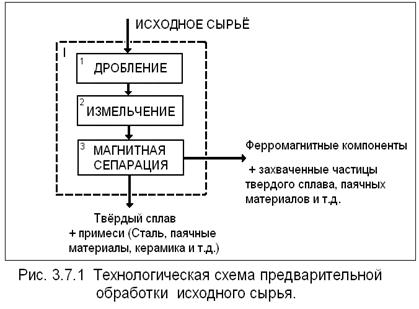

... источник лома твердых сплавов − это отработавшее горнобуровое оборудование и конструкционные детали, а так же отходы и брак при производстве этой продукции. 3.2. Основные способы переработки твёрдых сплавов. 3.2.1. Хлорирование. 1) Подготовленные отходы хлорируют смесью хлора с диоксидом углерода при 850-900°С. Образовавшиеся хлориды вольфрама (WC16), титана (TiCl4) и кобальта ( ...

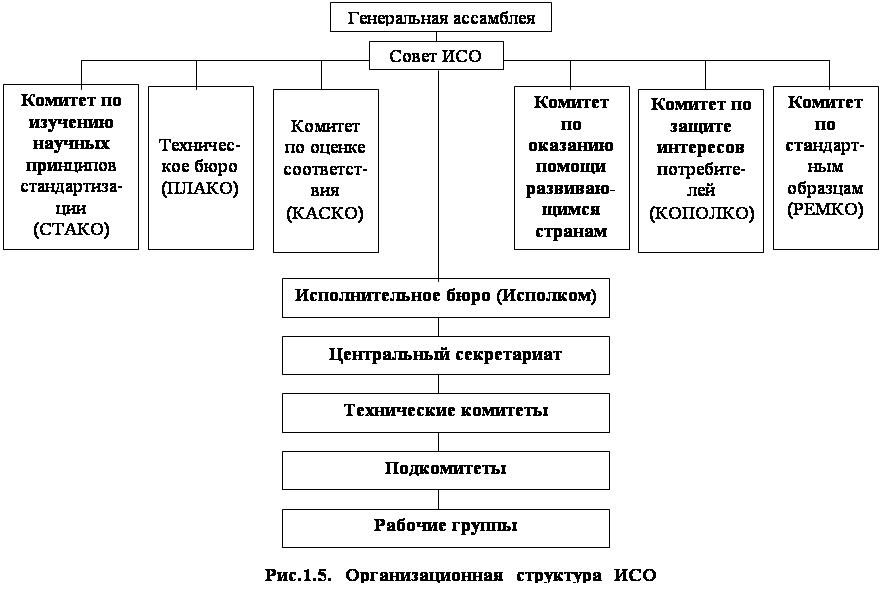

... оборудованию; 3 – Стандарты требований безопасности к производственным процессам; 4 - Стандарты требований к средствам защиты работающих. Стандарты группы “0” устанавливают: организационно-методические основы стандартизации в области безопасности труда (цели, задачи и структура, системы, внедрение и контроль за соблюдением стандартов ССБТ, терминология в области безопасности труда, ...

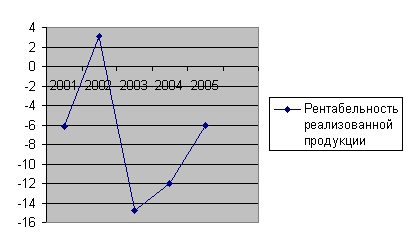

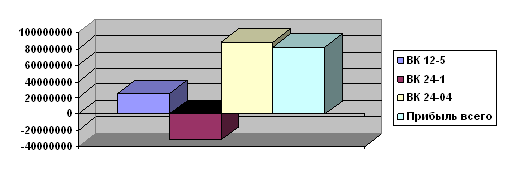

... рыночной экономикой. Она приоритетна, потому, что операции с денежными потоками, обеспечивающие платежеспособность, является существенным признаком состояния предприятия. 1.3 Пути повышения рентабельности Основными способами повышения рентабельности являются следующие: - увеличение суммы прибыли от реализации продукции; - снижение себестоимости товарной продукции. Способы увеличения ...

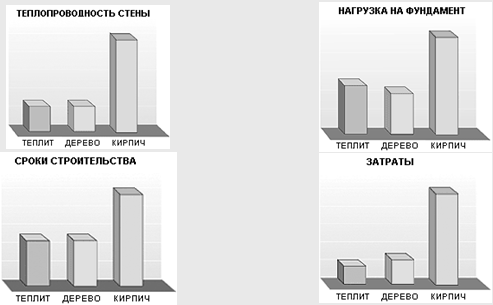

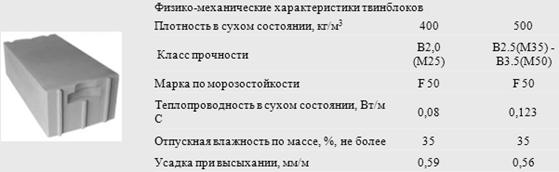

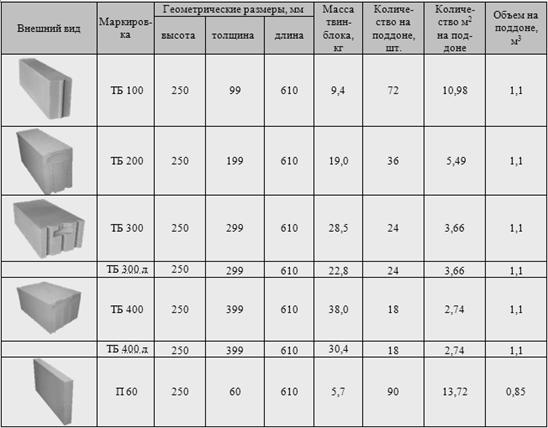

... для размещения производства – 25 тыс. м2, в том числе: производственные здания – 4,5 тыс. м2, склад готовой продукции – 12 тыс. м2, а также дополнительные постройки. Выпускаемая продукция. Предусматривается выпуск газобетонных блоков следующих размеров (возможны другие размеры исходя из теплотехнических расчетов): - длина – (625 ± 1,5) мм; - высота - (250 ± 1,0) мм; - толщина (толщина стены) ...

0 комментариев