Навигация

4.10. Энергетическая часть

В данном разделе приводится расчет расхода электроэнергии, пара, воды, сжатого воздуха на технологические нужды.

4.10.1. Расчет расхода электроэнергии сводится к определению расхода силовой электроэнергии, потребляемой на технологические нужды основным и вспомогательным оборудованием, и на освещение как производственных, так административно-бытовых помещений.

Расход силовой электроэнергии, потребляемой электродвигателями каждого вида оборудования, рассчитывается по формуле:

![]() , (4.1)

, (4.1)

где Wc– количество электроэнергии, потребляемое электродвигателями данного вида оборудования, кВт.ч; Nуст– установленная мощность одного электродвигателя, кВт; Ксп– коэффициент спроса, учитывающий неодновременность работы всех электродвигателей и потери электроэнергии в электродвигателях и сети; tд – расчетное время работы электродвигателей в течение года, ч.

При укрупненных расчетах Кспопределяют по справочнику. Установленная мощность электродвигателей Nуст определяется по паспортным данным применяемого оборудования с учетом количества электродвигателей, установленных на нем.

Расход электроэнергии, потребляемой системой обогрева оборудования (литьевой машины, экструдера, пресс-формы и т.п.), определяется по мощности обогрева (по паспортным данным или на основании теплового расчета) и действительного фонда времени работы оборудования.

Данные расчета годовой потребности в силовой электроэнергии сводятся в таблице 4.4.

Потребность в электроэнергии на освещение определяется по выражению:

![]() , (4.2)

, (4.2)

где Wосв- годовое потребление электроэнергии на освещение помещением или производственным участком, кВт.ч/год; Fi – площадь помещения или участка, м2; Kсп- коэффициент спроса, учитывающий неодновременность работы сразу всех светильников; tр- продолжительность работы светильников в течение года, ч/год; Pуд- удельная мощность освещения, Вт/м2.

Удельная мощность Pуд принимается, исходя из норм минимальной освещенности по СНиП 23-05-95 “Естественное и искусственное освещение. Нормы проектирования”.

Время работы светильников на производственных участках рассчитывают исходя из количества рабочих дней и продолжительности работы светильников 8…10 ч/сут. Расчетное количество рабочих дней в коридорах и лабораториях – 335 дней, а для наружного освещения - 365 дней. Средняя продолжительность работы светильников принимается равной 13 ч.

Данные расчета годовой потребности в электроэнергии на освещение сводятся в таблице 4.5.

По таблицам 4.4 и 4.5 определяется общий годовой расход электроэнергии или на выполнение производственной программы.

4.10.2. Расчет годовой потребности в воде выполняется на основании укрупненных удельных норм расхода.

Общая годовая потребность в воде, т/г, составит:

Таблица 4.4. Расход силовой электроэнергии

| Номер по порядку мерпо | Наименование оборудования | Количество единиц оборудования | Серия и тип электродвигателя | Мощность электродвигателя , кВт | Общее количество электродвигателей | Установленная мощность , кВт | Коэффициент спроса | Расчетная мощность, кВт | Время работы оборудования, ч/год | Годовая потребность в электроэнергии, кВт.ч |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Пресс ДБ2430 | 4 | 5,5 | 4 | 12 | 0,9 | 10,8 | 2300 | 24840 | ||

| n | ||||||||||

| Итого | S | |||||||||

Таблица 4.5. Расход электроэнергии на освещение

| Номер по порядку мерпо | Наименование помещения | Площадь помещения Fi, м2 | Удельная мощность освещения Pуд , Вт/м2 | Рабочая мощность, кВт | Коэффициент спроса Kсп (Kсп аварийного освещения=0,1) | Продолжительность работы освещения tр, ч | Продолжительность работы аварийного освещения tа, ч | Годовая потребность в электроэнергии, кВт.ч |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | Производственные | |||||||

| 2 | Лаборатории | |||||||

| 3 | Вспомогательные | |||||||

| 4 | Административные | |||||||

| n | ||||||||

| Итого | S | |||||||

![]() , (4.3)

, (4.3)

где Втех – расход воды на технологические нужды (охлаждение оборудования, см. п. 4.9.4.) определяется из теплового баланса работы оборудования; Впож – расход воды на противопожарные нужды, т/г, определяется по формуле:

![]() , (4.4)

, (4.4)

где 52 – количество календарных недель в расчетном году; 5 – время еженедельной проверки работы пожарных гидрантов, мин; mн и mв– количество наружных и внутренних пожарных гидрантов, один гидрант устанавливается на площадь 300…500 м2; 600 и 300 – норма расхода воды при еженедельных проверках пожарных гидрантов;

Вбыт- годовой расход воды на бытовые нужды, т/г, определяется по формуле:

![]() , (4.5)

, (4.5)

где 65 – общий расход воды на человека в смену, л (25 л - для хозяйственных целей и 40 л – для душевых установок); m – число людей, работающих в наиболее загруженную (дневную) смену; n – число смен в сутки; Тр– число рабочих дней в году.

4.10.3. Годовой расход пара, Гкал/г, определяется как сумма:

![]() , (4.6)

, (4.6)

где Ртех – расход пара на технологические нужды (нагрев оборудования, если применяется паровой обогрев) определяется из теплового баланса работы оборудования; Рот - годовой расход пара на отопление, Гкал/г, определяется по формуле:

![]() , (4.7)

, (4.7)

где tсут – число часов работы в сутки отопительной системы (tсут = 24 ч); Тот – период отопительного сезона данного географического района, дней (принимается по СНиП 2.04.05.91); Рч– часовой расход пара на отопление, Гкал/ч, можно определить на основании укрупненных расчетов, исходя из удельных показателей, рассчитанных на 1 т перерабатываемого сырья в год [33, см. Приложение]; Рбыт- расход пара на хозяйственно-бытовые нужды, Гкал/г, определяется по формуле:

![]() , (4.8)

, (4.8)

где q – норма расхода пара на одного человека в смену, (q = 0,0013 Гкал/чел, или 2,5 кг/чел); m – число людей, работающих в наиболее загруженную (дневную) смену; n – число смен в сутки; Тр– число рабочих дней в году.

Полученные укрупненные расчеты потребности в электроэнергии, воде, паре используются в экономической части дипломного проекта при расчете себестоимости продукции.

4.11. Автоматизация производственных процессов.

Данный раздел выполняется согласно методическим указаниям кафедры “Автоматизация производственных процессов” [34].

4.12. Безопасность жизнедеятельности

Данный раздел выполняется согласно методическим указаниям кафедры “Охрана труда” [35]. Рекомендуется использовать [36].

4.14. Экономическая часть.

Данный раздел готовится согласно методическим указаниям кафедры “Экономика и организация лесного комплекса ”.

4.15. Заключение.

В этом разделе даются краткие выводы по выполненному проекту или работе. Указывается объем выполненной работы, результаты, что автор внес нового в технологический процесс производства (механизация и автоматизация трудоемких процессов, увеличение мощности производства на существующих площадях с минимальными затратами, интенсификация технологического процесса, улучшение качества готовой продукции, снижение брака и производственных потерь, использование вторичных отходов и др.) полученные технико-экономические показатели производства в сравнении с базовым вариантом.

4.16. Литература (список использованных источников). Библиография в РПЗ указывается согласно ГОСТ 7.032-91 [37].

4.17. Приложения. В приложении обычно даются спецификации к чертежам и схемам, а также распечатка выполненных на ПЭВМ материальных, тепловых или других расчетов.

Основная литература по проектированию

1. Единая система конструкторской документации: Справ. пособие /С.С. Борушек, А.А. Волков, М.М. Ефимов и др. М.: Изд-во стандартов, 1989. 200 с.

2. Ведерникова М.И., Таланкин В.С., Панова Т.М. Общие требования к выполнению и оформлению курсовых и дипломных проектов (работ). Ч. 2. Требования к графической части. Екатеринбург: УГЛТУ, 2002.. 48 с.

3. Ведерникова М.И., Таланкин В.С., Юрьев Ю.Л. Нормоконтроль курсовых и дипломных проектов (работ). Екатеринбург: УГЛТУ, 2004. 35 с

4. СТП. 3-2001. Учебный процесс. Курсовое и дипломное проектирование. Общие требования к оформлению текстовых конструктивных документов на изделия машиностроения, приборостроения и строительства в курсовых и дипломных проектах и работах. Введ. 16.04.2001. Екатеринбург: УГЛТА, 2001. 61 с.

5. Ведерникова М.И., Таланкин В.С., Панова Т.М. Общие требования к выполнению и оформлению курсовых и дипломных проектов (работ). Ч. 1. Требования к текстовой части. Екатеринбург: УГЛТУ, 2002. 56 с

6. ГОСТ 2.105-95. Общие требования к текстовой документации. М.: ИПК Изд-во стандартов, 1995. 37 с.

7. Бортников В.Г. Производство изделий из пластических масс: Учебное пособие для вузов в трех томах. Том 1. Теоретические основы проектирования изделий, дизайн и расчет на прочность. Казань: Изд-во “Дом Печати”. 2001. 246 с.

8. Справочник по технологии изделий из пластмасс / Г.В.Сагалаев, В.В. Абрамов, В.Н. Кулезнев, С.В. Власов и др. М.: Химия, 2000. 424 с.

9. Шембель А.С., Антипина О.М. Сборник задач и проблемных ситуаций по технологии переработки пластмасс: Учеб. пособие Л.: Химия, 1990. 272 с.

10. Калинчев Э.Л., Саковцева М.Б. Выбор пластмасс для изготовления и эксплуатации изделий: Справ. пособие. Л.: Химия, 1987. 416 с.

11. Каменев Е.И., Мясников Г.Д., Платонов М.П. Применение пластических масс: Справочник. Л.: Химия, 1985. 448 с.

12. Технические свойства полимерных материалов: Уч.-справ. пос. /В.К. Крыжановский, В.В.Бурлов, А.Д. Паниматченко, Ю.В. Крыжановская. – СПб., Изд-во “Профессия”, 2003, - 240 с.

13. Макаров В.Г., Коптенармусов В.Б. Промышленные термопласты: Справочник. М.: АНО “Издательство “Химия”, “Издательство “КолосС”, 2003. 208 с.

14. Оленев Б.А., Мордкович Е.М., Калошин В.Ф. Проектирование производств по переработке пластических масс. М.: Химия, 1982. 256 с.

15. Штарке Л. Использование промышленных и бытовых отходов пластмасс: Пер. с нем. /Под ред. В.А. Брагинского. Л.:Химия, 1987. 176 с.

16. Литвинец Ю.И. Основы материальных расчетов и выбора оборудования для переработки пластических масс литьем под давлением: Метод. указ. к практ. занятиям, курс. и диплом. проектированию. Екатеринбург: УГЛТА, 2001. - 44 с.

17. Литвинец Ю.И. Основы материальных расчетов и выбора оборудования для переработки пластических масс литьем экструзией: Метод. указ. к практ. занятиям, курс. и диплом. проектированию. Екатеринбург: УГЛТА, 2001. - 47 с.

18. Литвинец Ю.И., Мухин Н.М. Основы материальных расчетов и выбора оборудования для переработки пластических масс прессованием: Метод. указ. к практ. занятиям, курс. и диплом. проектированию. Екатеринбург: УГЛТУ, 2002. - 49 с.

19. Бортников В.Г. Основы технологии переработки пластических масс: Учебное пособие для вузов. Л.: Химия, 1983. 304 с.

20. Бортников В.Г. Производство изделий из пластических масс: Учебное пособие для вузов в трех томах. Том 2. Технология переработки пластических масс. Казань: Изд-во “Дом Печати”. 2002. 399 с.

21. Основы технологии переработки пластмасс: Учебник для вузов /С.В. Власов, Э.Л. Калинчев, Л.Б. Кандырин и др./; Под ред. В.Н. Кулезнева и В.К. Гусева. М.: Химия, 1995. 528 с.

22. Техника переработки пластмасс /Под ред. Н.И. Басова и В. Броя. М.: Химия, 1985. 528 с.

23. Мухин Н.М. Методические указания по расчету времени выдержки при прессовании изделий из композиционных материалов и древесных пластиков. Свердловск, 1983. 31 с.

24. Дедюхин В.Г., Ставров В.П. Прессованные стеклопластики. М.: Химия, 1976. 272 с.

25. Ставров В.П., Дедюхин В.Г., Соколов А.Д. Технологические испытания реактопластов. М.: Химия, 1981. 248 с.

26. Дедюхин В.Г., Мухин Н.М. Методические указания по курсовому и дипломному проектированию для студентов специальности 2603 – специализации “Технология древесных плит и пластиков” /По “Технологии производства и переработки масс древесных прессовочных”. Свердловск, 1991. 43 с.

27. Брацыхин Е.А., Мидлин С.С., Стрельцов К.Н. Переработка пластических масс в изделия: Учеб. пособие для техникумов. М.-Л.: Химия, 1966. 400с.

28. Оборудование для переработки пластмасс: Справ. пособие /Под ред. В.К. Завгороднего. М.: Машиностроение, 1976. 407 с.

29. Рябинин Д.Д., Лукач Ю.Е. Смесительные машины для пластмасс и резиновых смесей. М.: Машиностроение, 1972. 272 с.

30. Пантелеев А.П., Шевцов Ю.М., Горячев И.А. Справочник по проектированию оснастки для переработки пластмасс. М.: Машиностроение, 1986. 400 с.

31. Демин Е. Н. Справочник по пресс-формам. Л.: Лениздат, 1967.. 386 с.

32. Лейкин Н.Н. Конструирование пресс-форм для изделий из пластических масс. М.-Л.: Машиностроение, 1966. 244 с.

33. Вентиляция и отопление цехов переработки пластмасс. / М.И. Гримитлин, Г.А. Смирнов, В.И. Филатов, Е.М. Эльтерман, Л.Е. Эльтерман, Л.М. Браиловский. Л.: Химия, 1983. 134 с.

34. Бабин А.И., Санников С.П. Методические указания по выполнению дипломного и курсового проектирования по курсу “Автоматика и автоматизация производственных процессов” для специальностей 2603 и 3302 очной и заочной форм обучения. Екатеринбург: УГЛТА, 1998. 20 с.

35. Лебедев А.Д. Методические указания к сбору материалов и составлению раздела “Безопасность и экологичность проекта” в дипломных проектах (работах) для студентов специальностей 2903, 3302, 3207. Екатеринбург: УГЛТА, 2000. 12 с.

36. Папаев С.Т. Охрана труда. М.: ИПК “Издательство стандартов”, 2003. 400 с.

37. ГОСТ 7.032-91. Система стандартов на информацию, библиографию и издание документов. Отчет о НИР. Структура и правила оформления. М.: Изд-во стандартов, 1991.

ПРИЛОЖЕНИЕ

Удельные технико-экономические характеристики систем отопления и вентиляции предприятий по переработке пластмасс, рассчитанных на 1 т перерабатываемого сырья [33]

| Технологический процесс | V | L | Lм | N | Qв | Qо | Nгод | Qгод |

| Прессование | 7 | 55 | 45 | 55 | 800 | 45 | 275 | 1690 |

| Литье под давлением | 8 | 45 | 35 | 40 | 600 | 140 | 200 | 1480 |

| Экструзия труб | 3 | 15 | 1 | 20 | 200 | 25 | 100 | 450 |

| Экструзия листа, вакуумформование | 4 | 25 | 15 | 25 | 400 | 45 | 125 | 890 |

| Экструзия пленки | 1,5 | 10 | 0,5 | 10 | 100 | 10 | 50 | 220 |

| Декорирование пленки | 0,3 | 3 | 1 | 3 | 30 | 5 | 15 | 70 |

| Переработка отходов | 0,2 | 0,5 | 0,2 | 2 | 5 | 4 | 10 | 18 |

V – удельный объем помещения производства, м3;

L - удельный расход приточного воздуха, м3/ч;

Lм – удельный расход удаляемого отсосами воздуха, м3/ч;

N – удельная установочная мощность вентиляционных агрегатов, Вт;

Qв – удельная теплопроизводительность установок вентиляции, Вт;

Qо - удельная теплопроизводительность установок отопления, Вт;

Nгод – удельный расход электроэнергии, кВт.ч;

Qгод - удельный расход тепла, кВт.ч.

При определении удельных годовых расходов продолжительность работы вентиляционных систем принята 6000 ч/год, а продолжительность потребления тепла - 2000 ч/год.

Похожие работы

... на его основе, уникальное сочетание свойств изделий, возрастающий спрос потребителей стимулируют развитие технологии производства и переработки интеркалированного графита. Сейчас интеркалированный графит промышленно получают преимущественно по химической технологии, окисляя углеродное сырье в концентрированных серной или азотной кислотах. Для этого в H2SO4 вводят дополнительно окислитель (K2Cr2O7 ...

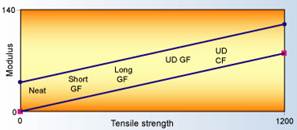

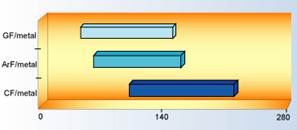

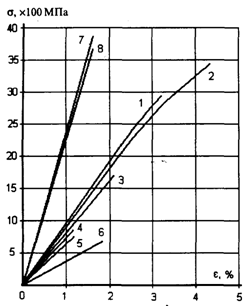

... -формальд., полиамидных и др.) и термопластичных связующих, армированных стеклянными (стеклопластики), углеродными (углепластики), орг. (органопластики), борными (боропластики) и др. волокнами; металлич. композиционные материалы на основе сплавов Al, Mg, Cu, Ti, Ni, Сг, армированных борными, углеродными или карбидкремниевыми волокнами, а также стальной, молибденовой или вольфрамовой проволокой; ...

... прессматериала Хранение герметично упакованного в пленочный мешок прессматериала может осуществляться в течение 12 месяцев при температуре не выше 20 0С и относительной влажности 50–60%. 4. Разработка технологии изготовления фрикционных тормозных колодок. 4.1 Обоснование выбора метода Выбор метода формования изделия из ПМ определяется конфигурацией и размерами изделия, техническими ...

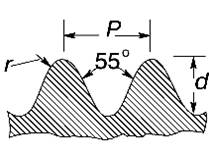

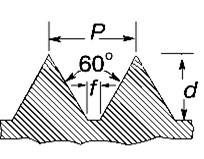

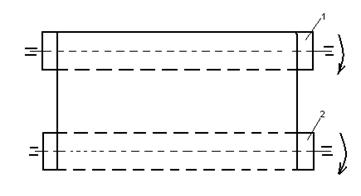

... получаемой поверхности [10]. 3.3 Технологические особенности нарезания резьбы Рассмотрим весь комплекс вопросов, связанных с нарезкой резьбы: оборудование, технологию, включая подготовку концов труб к нарезанию резьбы, рекомендуемый режущий инструмент. Технология нарезания резьбы на трубах (Рисунок 3.4) включает в себя несколько операций: 1) Входной контроль трубы: а) контроль качества ...

0 комментариев