Навигация

1.12 Нормирование операций

Произведем нормирование операции 005 – токарная. Обрабатывается поверхность диаметром 67 мм, длина обработки составляет 23 мм, для второй поверхности: диаметр Ø22. Деталь обрабатывается в трёхкулачковом самоцентрирующемся патроне..

Штучное время обработки детали определим по формуле:

ТШТ = То + Тв + Тобсл + ТОТ (1.10)

где То – основное технологическое время на выполнение операции, мин.

Тв – вспомогательное время, мин.

Тобсл – время обслуживания рабочего места, мин

ТОТ – время на отдых станочника, мин.

Основное время рассчитываем по формуле (1.11):

![]() (1.11)

(1.11)

где l – длина обрабатываемой поверхности, мм;

(l1 + l2) – длина врезания и перебега, мм;

SМИН – минутная подача стола станка, мм/мин;

Вспомогательное время определяется по формуле (1.12):

Тв = ТУС+Тзо+ТУП+ТИЗМ = 0,5+ 0,35+

+(0,02 + 0,05+0,67)+1,62 = 3,21 мин (1.12)

где ТУС – время на установку и снятие детали вручную; ТУС = 0,5 мин [6, стр.200].

Тзо – время на закрепление и открепление детали пневматическими зажимами; Тзо=0,35 мин [6, стр.201].

ТУП – время на управление станком; ТУП = (0,02 + 0,05 + 0,67) мин [6, стр.202].

ТИЗМ – время на измерение детали; ТИЗМ = 0,18*9 = 1,62 мин [6, стр.209].

Сумма времени обслуживания рабочего места и времени на отдых определяется по формуле (1.13):

Тобсл + ТОТ = (То + Тв)·0,1 =(2,473+3,21)* (0,1 + 0,07) =

= 0,966 мин (1.13)

где (0,07 + 0,1) – коэффициенты, учитывающий процент времени на обслуживание рабочего места и отдых.

Подставляя поученные значения в формулу (1.10), получим значение штучного времени для вертикально-фрезерной операции:

ТШТ = 2,473 + 0,822 + 0,56 = 3,855 мин

2 КОНСТРУКТОРСКАЯ ЧАСТЬ

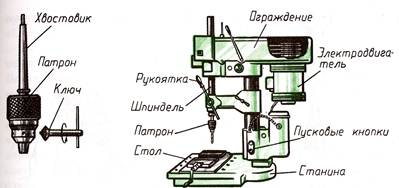

2.1 Проектирование сверлильного приспособления

2.1.1 Разработка схемы приспособления

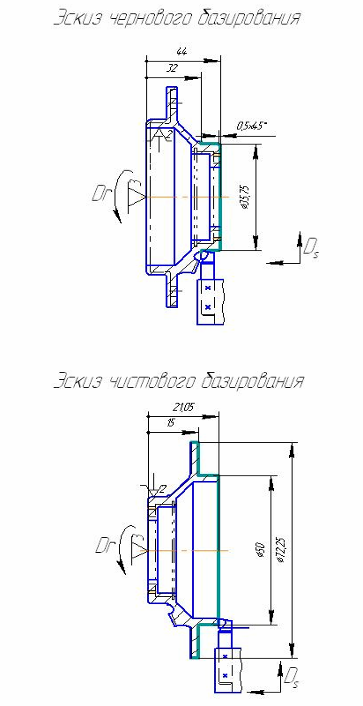

Исходными данными для проектирования фрезерного приспособления на операцию 020 являются:

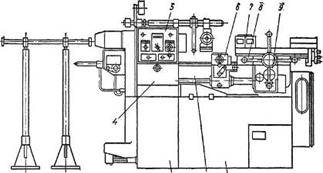

- операция выполняется на токарном полуавтомате модели 16К20Т1;

- операция состоит из двух переходов, включая переход установки детали;

- схема базирования заготовки на операции представлена на рис. 2.1

Рисунок 2.1 – Теоретическая схема базирования.

Зажим заготовки осуществляется двумя зажимами через рычажный механизм при помощи пневматического привода.

2.1.2 Расчет силы закрепления

Для определения параметров зажимного механизма рассчитаем силы резани. При точении основной составляющей силы резания является окружная сила Рz.

Для определения необходимого усилия зажима необходимо рассчитать все силы резания и выбрать наибольшие осевые силы РХ и моменты резания Мрез. [2, Т2]. Стоит упомянуть, что усилия резания являются постоянными.

Схема действия сил на заготовку

Рисунок 2.2 – Схема действия сил на заготовку.

1) Растачивание черновое

Pz = 10Ср*tx*Sy*Vn *Kp = 10 * 92*0.8*0.780.75 *0,89 = 610 Н

Рх1 = 10Ср*tx*Sy*Kp = 10*46*0,80,9*0,780,4 *0,89 = 411 Н

2) Растачивание чистовое

Рх2 = 10Ср*tx*Sy*Vn *Kp = 10*46*0.8*0.89*0,75*0,89= 274 Н

3) Растачивание фаски

Рх3 = 10Ср*tx*Sy*Vn *Kp = 10*46*1,51*0,750,4*0,75*0,89= 340 Н

В результате имеем расчетные значения тангенциальной силы резания и осевой силы:

Pz = 610 Н;

Р = Рх3 = 411 Н.

Расчет усилия, необходимого для закрепления заготовки

1) Составляем уравнения действия сил на заготовку при сдвиге:

ΣПрz = 0

kP – F – F1 = 0

F = f * Q

F1 = f1 * N

Q – N = 0

f – коэффициент трения, принимаем 0.15.

Расчетная формула:

k*P – 2f*Q = 0

k = 1.4*1.5*1.2*1*1.3*1*1 = 3.28

3.28*411 – 2*0.15*Q = 0

Q = 4,5 кН

2) Составляем уравнения действия сил на заготовку при провороте:

kPz – Q = 0

3,04*610 – Q = 0

k = 1.3*1.5*1.2*1*1.3*1*1 = 3.04

Q = 1.85 кН

Принимаем W = Qmax = 4,5 кН.

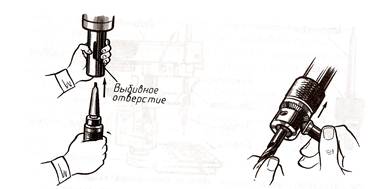

2.1.3 Описание конструкции приспособления

Токарное приспособление состоит из: кронштейна, кожуха, высоких пальцев – ромбического и циллиндрического, планшайбы, плиты, центровика, болтов, противовеса, опоры и прихвата. Приспособление устанавливается на фланце конца шпинделя и служит для закрепления в нем заготовки так, чтобы поверхность была расположена в сторону рабочей зоны станка. Противовес исключает неуравновешенность масс при вращении шпинделя. Для изменения массы противовеса его сверлят, что является нетехнологичным методом уравновешивания масс, поэтому приспособление имеет недостаток: ненадежное уравновешивание масс во время вращения. Чтобы исключить этот неблагоприятный фактор, в приспособлении предусмотрен кожух. Для того чтобы закрепить заготовку, нужно закрепить гайкой прихват. Для исключения перекоса имеется подвижная опора, которая может поворачиваться на небольшой угол влево-вправо.

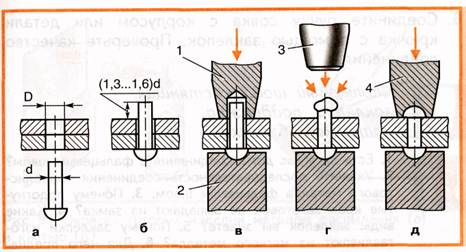

Заготовка устанавливается на плиту приспособления, базируется по 2 отверстиям Ø 14 мм на пальцах и плоскости фланца Ø140 мм на трех плоских опорах, после чего заготовку закрепляют.

При одной схеме установки назначено 4 операции: торцевание, растачивание отверстия, растачивание фаски и нарезание трубной резьбы.

2.2 Контрольное приспособление

Контрольное приспособление предназначено для контроля позиционного допуска и допуска радиального биения шести отверстий под крепежные изделия, расположенных в крышке.

Главная часть приспособления – плита, на которой расположены втулки.

Контроль осуществляется следующим образом: плита контрольного приспособления устанавливается на контрольный стол. Сверху на плиту ставится обработанная деталь таким образом, чтобы отверстия в детали совпали с аналогичными отверстиями во втулках, закрепленных на плите приспособления. С помощью плиты и втулок контролируется позиционный допуск.

Для четырех отверстий под болты при расположении при расположении по виду IX [5, табл. 2,60, с. 265] в чертеже детали задан позиционный допуск осей Т= = 0,3 мм. В технологической документации предусмотрен контроль расположения осей путем измерения координирующих размеров (межосевых расстояний), и исходя из заданного позиционного допуска Т по таблице 2.50 назначены предельные отклонения координирующих размеров δL = 0.16 мм. При измерении действительные измерения детали оказались равными: ΔLх = 0,1 мм, ΔLу = 0,2 мм, ΔLd = 0.3 мм. Требуется определить годность детали.

Решение

Хотя отклонения размера по оси Y вышло за пределы технологического допуска (ΔLу > δL), указание в чертеже детали позиционного допуска оси позволит перераспределить технологические координаты, составляющие этот допуск. Согласно номограмме, приведенной на рис. 2.3, при Т = 0,3 мм и δLy = =ΔLy = 0.2 мм предельные отклонения межосевого размера по координате оси Х равно δLx = + 0,23 мм. Так как действительное отклонение ΔLх = 0,1 мм, не выходит за эти пределы, следовательно, деталь должна быть признана годной.

Рисунок 2.3 – Номограмма допуска.

ВЫВОДЫ

Главной задачей курсового проекта была разработка технологического процесса изготовления корпуса кронштейна 9019.10.01.118.

Для того чтобы решить поставленную задачу, мной были рассмотрены и проанализированы ряд вопросов, позволяющих добиться требуемых решений. При анализе базового варианта изготовления корпуса кронштейна было принято решение использовать непосредственно на участке механической обработки полуавтоматные станки, так как он был признан целесообразным для данного типа производства.

Также были пронормированы операции, созданы токарное специальное и контрольное приспособления, применение которых оправдано при данном типе производства, несмотря на рекомендации по применению преимущественно универсального оборудования и оснастки.

ПЕРЕЧЕНЬ ССЫЛОК

1 Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х томах. Т. 1. – М.: Машиностроение, 1980. – 728 с.

2 Справочник технолога машиностроителя В 2-х томах. Т1/ Под

3 ред. А.Г.Косиловой и Р.К. Мещерякова.-4-е изд., перераб. и

4 доп.- Машиностроение, 1985 - 656с.

5 Добрыднев И.С. Курсовое проектирование по предмету «Технология машиностроения»: Учебное пособие – М.: Машиностроение, 1985.

6 Технологія машинобудування. Дипломне проектування: Навч. Посібник / А.М.Зинченко, О.Д.Дєдов, К.П.Лавренчук, С.Ю.Стародубов, Ю.В.Піпкін – Алчевськ: ДГМІ, 2004, 260с.

7 Основы технологии машиностроения. Балакшин Б.С.-

8 М. Машиностроение, 1969 -288с.

9 Горбацевич А.Ф, Шкред В.А Курсовое проектирование по технологии машиностроения. Мн.: Высшая школа, 1983г.

10 Справочник технолога машиностроителя В 2-х томах. Т2/ Под

11 ред. А.Г.Косиловой и Р.К. Мещерякова.-4-е изд., перераб. и

12 доп.- Машиностроение, 1985 - 656с.

13 Станочные приспособления: Справочник. В 2-х томах/ Ред. Совет: Б.Н.Вардашкин и др. М.: Машиностроение, 1984г.

Похожие работы

... управляющая программа УЧПУ устройство числового программного управления ЧПУ числовое программное управление ВВЕДЕНИЕ Цикл лабораторно- практических занятий основан на материалах курса "Технология обработки на станках с ЧПУ" является общим для всех форм обучения- дневной и заочной. Цикл рассчитан на 34 часа лабораторно- практических занятий и включает следующие работы: ...

... », изучили современные проблемы технологического образования, этапы становления технологического образования в России, проанализировали раздел «Технология обработки металлов » в 5 классе, а так же учебники и учебные пособия по Технологии, дали необходимые рекомендации для их использования в обучении. 2. Методика организации работы по разделу «Технология обработки древесины» в 5 классе 2.1 ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... изготовлением ограниченной номенклатуры деталей партиями, повторяющимися через определенные промежутки времени. Это позволяет использовать наряду с универсальным специальное оборудование. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции. Для организации серийного производства характерны следующие черты. Цехи, как правило, имеют в своем ...

0 комментариев