Навигация

Выбор и расчет технологического оборудования

6. Выбор и расчет технологического оборудования

При годовой мощности 7300000 т/год готового агломерата (окатышей) производится по формуле

![]()

Расчет часовой потребности в компонентах шихты производится

Р ж.к= 925, 9259*0, 5926592= 554, 8833т/ч

Р р.= 925, 9259*0, 2812984= 261, 1218т/ч

Р к.п= 925, 9259*0, 09707658= 90, 56025т/ч

Р и.= 925, 9259*0, 04408825= 41, 27639т/ч

Р д.и= 925, 9259*0, 1785832= 167, 3439т/ч

Рк.м= 925, 9259*0, 0253439= 23, 97224т/ч

Р а.ш= 925, 9259*0, 0367977= 34, 59046т/ч

Расчет необходимого количества расходных бункеров для компонентов шихты производится по формуле:

Количество бункеров для концентрата:

n ж.к=554, 8833*8/(2, 32*200*0, 85)= 11, 25524 бунк

Принимаем 12 бункеров.

Количество бункеров для руды:

n p.= 261, 1218*8/(1, 95*200*0, 85)= 6, 301581 бунк.

Принимаем 8 бункеров.

Количество бункеров для колошниковый пыли:

n к.п=90, 56025*8/(1, 82*200*0, 85)= 2, 341571 бунк.

Принимаем 4 бункера.

Количество бункеров для известняка:

n и.= 41, 27639*8/(1, 51*200*0, 85)= 1, 28637 бунк.

Принимаем 2 бункера.

Количество бункеров для доломитизированного известняка:

n д.и=167, 3439*8/(1, 56*200*0, 85)= 5, 048081 бунк.

Принимаем 6 бункеров.

Количество бункеров для коксовой мелочи:

n к.м=23, 97224*8/(0, 63*200*0, 85)= 1, 790644 бунк.

Принимаем 2 бункера.

Количество бункеров для антроцытового штыба:

n а.ш=34, 59046*8/(0, 68*200*0, 85)= 2, 393804 бунк.

Принимаем 4 бункера.

Расчет необходимого количества дробилок для дробления добавок и мельниц для их измельчения. Для дробления флюсов используем молотковую дробилку ДМРИЭ1450х1300.Количество молотковых дробилок рассчитывается по формуле:

n др.ф =(41, 2763+167, 3439)/250= 0, 834481

n др.тв.т= (23, 9722+34, 5904)/16= 3, 660163

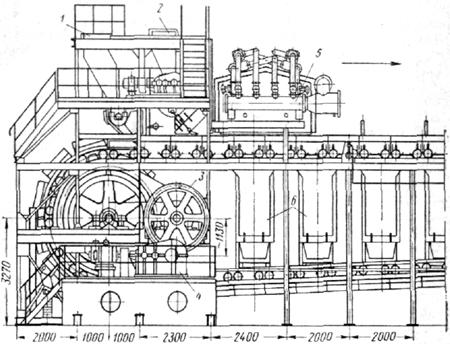

Выбор и расчет количества агломерационных машин

![]() м2

м2

Выбираем агломерационную машину АКМ-312, площадью спекания 312 м2. Количество агломерационных машин в цехе рассчитываем по формуле

![]()

Принимаем 3 агломашины .

Производительность одной агломашины Р м= 312*1, 41= 439, 92 т/ч

Выбор и расчет окомкователей аглошихты

Согласно расчета шихты для получения 999, 4758 кг агломерата расходуется 1246, 524 кг влажной аглошихты.

Коэффициент выхода 1 т агломерата из влажной шихты составляет:

К= 999, 4758/1246, 524= 0, 80181

Количество шихты для обеспечения часового производства агломерата одной машиной:

Р ш= 439, 92/0, 80181= 548, 6587т/ч

Выбираем барабанный окомкователь ОБ2-3, 2х12, 5. Необходимое количество окомкователей:

n ок= 548, 6587/1200= 0, 457216

Принимаем 1 окомкователь на одну агломашину .

Основное технологическое оборудывание

7. Сводные данные по проекту аглоцеха годовой производительностью 7, 3 млн.т годного агломерата

Табл 11.1

| Компоненты ш | Удельный расход | Часовой расход | Суточный расход | Годовой расход |

| Желез.концентр | 599, 2743 | 554, 8833 | 13317, 1992 | 4374699, 9372 |

| Аглоруда | 282, 0115 | 261, 1218 | 6266, 9232 | 2058684, 2712 |

| Колошниковая п | 97, 80507 | 90, 56025 | 2173, 445 | 713976, 6825 |

| Известь | 44, 13277 | 41, 27639 | 990, 6312 | 325422, 3492 |

| доломотизированн | 178, 9241 | 167, 3439 | 4016, 2536 | 133454, 3076 |

| Кокс.мелочx | 25, 63112 | 23, 97224 | 575, 333 | 188996, 8905 |

| Антроц. Штыб | 36, 98416 | 34, 59046 | 830, 1696 | 272710, 7136 |

| Всего шихты | 1264, 763 | 1173, 748 | 28169, 95 | 9253828, 575 |

Табл 11.2

| Наименование оборудования | Коли-чество, шт | Тип | Производи-тельность, т/ч |

| Расходные бункера концентрата | 12 | 200 м3 | - |

| Расходные бункера аглоруды | 8 | 200 м3 | - |

| Расходные бункера колошниковой пыли | 4 | 200 м3 | - |

| Расходные бункера известняка | 2 | 200 м3 | - |

| Расходные бункера доломитизированного известняка | 6 | 200 м3 | - |

| Расходные бункера коксовой мелочи | 2 | 200 м3 | |

| Расходные бункера антрацитового штыба | 4 | 200 м3 | - |

| Молотковые дробилки для флюсов | 2 | ДМРИЭ-1450х1300 | 250, 0 |

| Четырехвалковые дробилки для твердого топлива | 4 | 900х700 | 16, 0 |

| Барабанные окомкователи | 3 | ОБ2-3, 2х12, 5 | 1200, 0 |

| Агломашины | 3 | АКМ-312 | 439, 92 |

Табл. 11.3 Проектный химический состав агломерата

| Содержание компонентов, % | |||||||||

|

|

|

|

|

|

|

|

|

|

|

| 53, 4264 | 0, 2683 | 14, 0073 | 60, 7767 | 9, 305 | 1, 5131 | 11, 6171 | 1, 9123 | 0, 2042 | 0, 10408 |

| Содержание компонентов, % | Основность, доли ед. | |||||

|

| Прочие | ППП |

|

|

|

|

| 0, 0346 | 0, 5880 | 0, 4272 | 100, 0 |

|

|

|

Производство готовой продукции Табл 11.4

| Продукция | Часовое производство, т/ч | Суточное производство, т/сут | Годовое производство, т/год |

| Агломерат | 925, 9259 | 28169, 95 | 7300000 |

Похожие работы

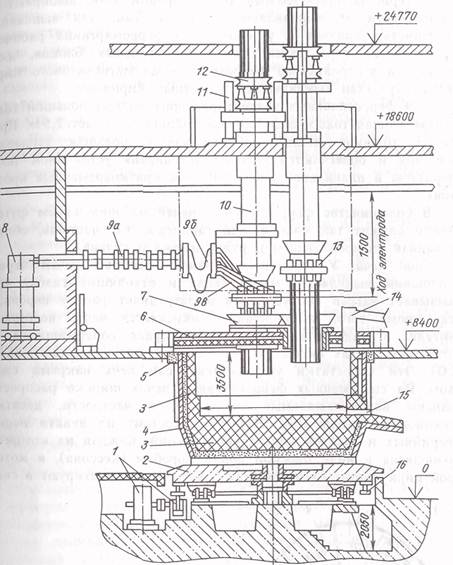

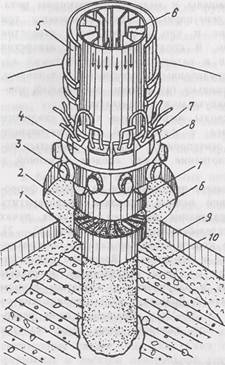

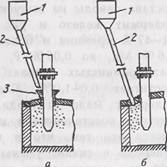

... не оставалось кусков шихты, она не должна содержать рудных частиц крупностью > 8 мм и известняка > 3 мм; необходимо также увеличивать расход топлива. 3.4 Агломерационная машина и технологический процесс производства агломерата В состав агломерационной фабрики входят комплекс оборудования для подготовки шихты, ленточные (конвейерные) агломерационные машины и комплекс оборудования для ...

... углерода понижается до 2 % и ниже. Содержание марганца и кремния сильно влияет на структуру чугуна, что имеет очень важное значение при производстве литейного чугуна, используемого в машиностроении. Известно, что углерод в чугуне может находиться в химически связанном состоянии в виде карбида и в свободном состоянии в виде графита. В литейном чугуне благодаря повышенному содержанию кремния ...

... в печные карманы. В ряде цехов материалы из дозировочных бункеров шихтового отделения доставляют системой конвейеров непосредственно в печные карманы. 2. Производство ферросплавов 2.1. Производство ферросилиция Ферросилиций применяют для раскисления и легирования стали и в качестве восстановителя при производстве некоторых ферросплавов. В электрических печах выплавляют ферросилиций ...

... растворимость и высокая её скорость при минимальных потерях сырья и продукта. При сушке в потоке горячего воздуха или контактным способом нельзя допускать перегрева, пересыхания и пригарания сухого порошка. Технология производства сухих молочных продуктов Все технологические операции получения сухого молока можно подразделить на две группы: - процессы обработки исходного сырья до сушки; - ...

0 комментариев