Навигация

Расчет технологической схемы производства агломерата

8. Расчет технологической схемы производства агломерата

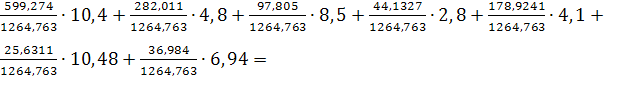

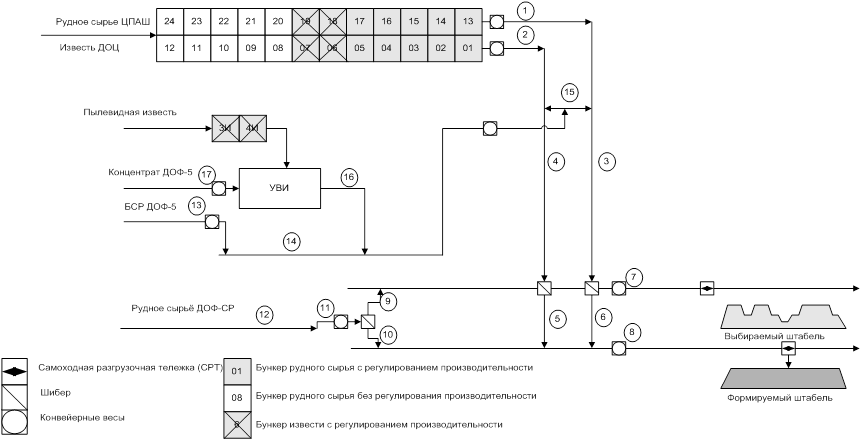

Цель роботы: определить качественно-количественные характеристики шихтовых материалов, и продуктов окускования на всех стадиях технологического процесса . Расчет технологической схемы выполняем на 1 тонну годного агломерата. Расчет влажности исходной шихты выполняем как определения средневзвешенной влажности смеси исходных шихтовых материалов ![]() ш по формуле:

ш по формуле:

![]()

где ![]() удельній расход всех компонентов с учетом механических потер и влажных После подстановки имеем,

удельній расход всех компонентов с учетом механических потер и влажных После подстановки имеем,

Wш= 7, 7301

7, 7301

Расход возврата определяется исходя из принятого выхода агломерата и спека равного 70%, тогда состав им пропорцию:

1т агл-70%

Хт воз-30% спека

Откуда, х=![]() 428, 571 кг возвр.

428, 571 кг возвр.

Принимаем, что соотношения масс возврата и агломерата на 1й и 2й стадии грохочения составляет 60% и 40%.

Тогда на первой:428, 571![]() 0, 6=257, 143 кг

0, 6=257, 143 кг

На второй:428, 571![]() 0, 4 =171, 427 кг сухого возврата

0, 4 =171, 427 кг сухого возврата

Так как возврат на первой стадии грохочения охлажден водой, принимаем влажность возврата на 1й стадии после охлаждения -2, 0%, отсюда масса возврата 1й стадии после охлаждения:

257, 143![]() 9, 8%

9, 8%

х![]() 100%

100%

х=![]() 262, 391 кг

262, 391 кг

Средневзвешенная влажность возврата на 1й и 2й стадии грохочения :

W=![]() 2 =1, 21 %

2 =1, 21 %

Определяем влажность шихты после добавления возврата

Масса шихты после добавления возврата равна: 1264, 763+433, 819=1698, 582 кг

Влажность шихты после добавления возврата :

![]()

Определения расхода воды для получения оптимальной опытной влажности шихты которой принимаем равно 7, 4

В шихте подаваемую на второю стадию смешивания содержит воды:

1698, 582 ![]() 100%

100%

Х ![]() 6, 06%

6, 06%

Х=![]() 3кг

3кг

Необходимую массу добавить воды, через х составить уравнения:

![]()

![]()

10293, 3+100х=7, 4![]() (1698, 582+х)

(1698, 582+х)

1029, 33+100х=12569, 5068

92, 6х=2276, 2068

х=24, 581

Проверка влажности шихты после второй стадии окомкования:

![]()

Расход постели принимаем равной 35 кг/т агломерата и добавляем эту массу к выходу спека ис шихты равному массам агломерата 1000 кг и сухого возврата 428, 57 кг, таким образом выход спека ис постели с агломашины равен 1000 +428, 571 +35=1463, 571.

Расчитываем массу сухих потер шихтових компонентов равной 1, 5% от массы сухой исходной шихты :

1149, 2626 ![]() 98, 5%

98, 5%

х ![]() 1, 5

1, 5

х=![]() =17, 501

=17, 501

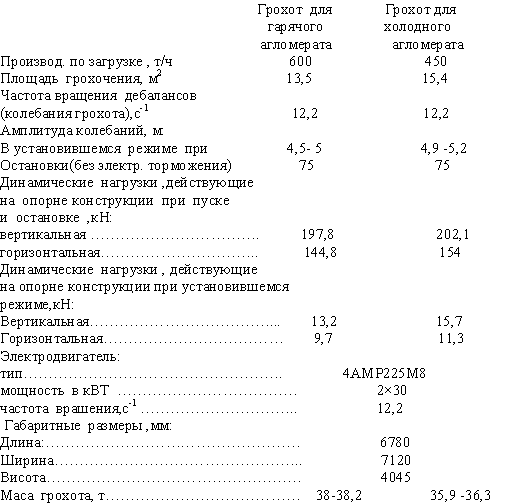

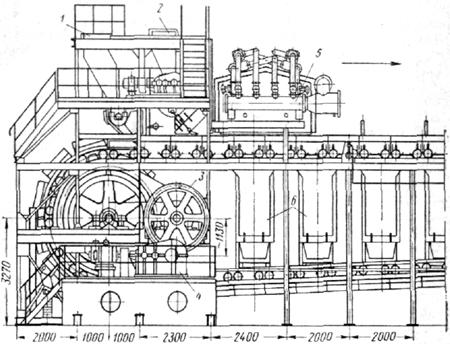

9. Грохот ГСТ-81 3000![]() 6400 для горячего и холодного агломерата

6400 для горячего и холодного агломерата

Грохот для горячего и охлажденного агломерата устанавливается в технологической схеме агломерарационной фабрике и предназначен для механического разделения горячего агломерата (с температурой до 800 ![]() по крупности фракции от 0 до 6-8 мм : механическое разделения охлажденного агломерата ( с темперетурой до 250

по крупности фракции от 0 до 6-8 мм : механическое разделения охлажденного агломерата ( с темперетурой до 250 ![]() по крупности от 0 до 4 мм. Грохот применяется на предприятиях черной металлургии . Условное обозначения грохота для горячего и охлажденного агломерата :ГСТ-81 3000×6400.

по крупности от 0 до 4 мм. Грохот применяется на предприятиях черной металлургии . Условное обозначения грохота для горячего и охлажденного агломерата :ГСТ-81 3000×6400.

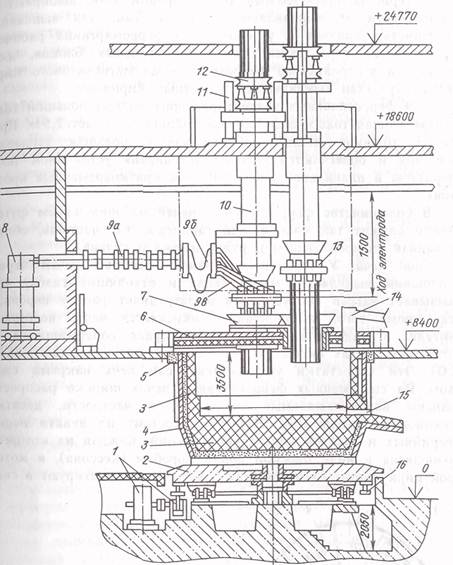

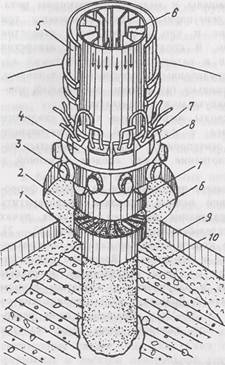

Грохот состоит из следующих основных сборочных единиц: корпуса 1, с колосниковым полотном 8, привода, опорной тележки 12, воронки 13, электрооборудованием 4 и смазочной установки .

Корпус грохота представляет собой сварную металлоконструкцию, состоящую ис двух стенок, соединенных между собою полыми поперечными балками прямоугольного сечения. стенки защищены от абразивного износа агломератом съемными козырьками .Корпус грохота установлен к горизонту под углом ![]() ( в строну загрузки ) и опирается на виброизоляторы 10.

( в строну загрузки ) и опирается на виброизоляторы 10.

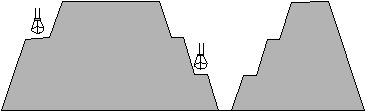

Колосниковые решетки, приемный и разгрузочный лотки, образующие рабочее полотно грохота, установлены на нижних поперечных балках корпуса. Приемный и разгрузочные лотки выполняются из листового проката, Колесникове решетки грохота для горячего агломерата – из литой жаропрочной стали или из листового проката, колосникове решетки грохота для охлажденного агломерата из специально трапециевидного профиля.

Привод грохота состоит из двух механических самосихронизирующих вибровозбудителей 7, установленных на стенках и верхний поперечной балке корпуса, двух промежуточных валов 6 и двух карданных валов 5, Вращения валом-дебалансам вибровозбудителей передается от двух кинематически не связанных друг с другом электродвигателей, вращающихся в противоположных направлениях.

Механический вибровозбудитель состоит из сварочного-литого корпуса и двух валов дебалансов .Каждый вал-дебаланс установлен в корпусе на двух роликових радиально сферических двухрядных подшипниках с сепаратором, центрованным по внутреннему диаметру наружного кольца.

После пуска грохота за счет явления самосинхронизации, валы-дебалансы, вращающиеся в противоположные направления, через определенное время автоматически входят в синхронизм и в дальнейшем врождаются так что усилия, создаваемые ими в двух направлениях, складываются, а в двух других уравниваются .В результате этого создается усилия, направленное к колосниковому полотну под углом 400.

Благодаря жесткой связи вибровозбудителей с корпусом грохота прямолинейные колебания от вибровозбудителей передаться колосниковому полотну и находящемуся на нем агломерату. Разделения их перемещения по колосниковому полотну .

Опора привода 3, установлена на опорной тележки .В нее входит пространственная сварная стойка на которой установлена площадка, служащая опорой для установки рамы с электродвигателями и охлаждения карданных валов .

Для удобства обслуживания электродвигателей и карданных валов площадка оборудована лестницей и ограждена перилами.

Опорная тележка представляет собой сварную раму, на которой устанавливается виброизоляторы, воронка для сбора подрешетного продукта и опоры привода .Опорная тележка для перемещения грохота во время его замены установлена на колесах . Для фиксации грохота во время роботы тележкам снабжена четырьмя стопорами 11. Смазка подшипников вибровозбудителей жидкая циркуляционная . Рекомендуемое масло - индустриальное И -50А или трансмиссионное ТАП -15В.

Смазочная установка размещается в отдельном изолированном помещении и снабжена устройствами по регулировки и контроля циркуляции масла в магистрали, а в случае нарушения циркуляции сигнализирующими устройствами для остановки грохота .

Грохоты горячего агломерата имеют устройство для охлаждения нижних поперечных балок корпуса грохота, которое состоит из коллектора 2 и отражателя 9, установленных на опорной тележки .

Управления грохота – дистанционное автоматическое. Кроме этого имеется местный пульт для пуска и остановки грохота при ремонтных и наладочных работах.

Техническая характеристика

Похожие работы

... не оставалось кусков шихты, она не должна содержать рудных частиц крупностью > 8 мм и известняка > 3 мм; необходимо также увеличивать расход топлива. 3.4 Агломерационная машина и технологический процесс производства агломерата В состав агломерационной фабрики входят комплекс оборудования для подготовки шихты, ленточные (конвейерные) агломерационные машины и комплекс оборудования для ...

... углерода понижается до 2 % и ниже. Содержание марганца и кремния сильно влияет на структуру чугуна, что имеет очень важное значение при производстве литейного чугуна, используемого в машиностроении. Известно, что углерод в чугуне может находиться в химически связанном состоянии в виде карбида и в свободном состоянии в виде графита. В литейном чугуне благодаря повышенному содержанию кремния ...

... в печные карманы. В ряде цехов материалы из дозировочных бункеров шихтового отделения доставляют системой конвейеров непосредственно в печные карманы. 2. Производство ферросплавов 2.1. Производство ферросилиция Ферросилиций применяют для раскисления и легирования стали и в качестве восстановителя при производстве некоторых ферросплавов. В электрических печах выплавляют ферросилиций ...

... растворимость и высокая её скорость при минимальных потерях сырья и продукта. При сушке в потоке горячего воздуха или контактным способом нельзя допускать перегрева, пересыхания и пригарания сухого порошка. Технология производства сухих молочных продуктов Все технологические операции получения сухого молока можно подразделить на две группы: - процессы обработки исходного сырья до сушки; - ...

0 комментариев