Навигация

5.4 Обжиг кирпича–сырца

Обжиг кирпича-сырца производится в туннельной печи «Малютка». Обжигательный канал туннельной печи условно разделяется по длине на три основные технологические зоны: подготовка, обжиг, охлаждение.

В зоне подготовки происходит досушка и подогрев изделий отходящими из зоны обжига продуктами горения, затем вагонетки с изделиями проходят через зону обжига, подвергаясь воздействию высоких температур, после чего поступают в зону охлаждения.

На печи устанавливается вентилятор, при помощи которого отсасывается воздух из зоны горения, затем подается в зону подогрева и подсушки и отсасывается наружу.

Процесс подготовки считается законченным, если в камере достигнута температура 500-600 градусов Цельсия. Температура обжига обжига кирпича 950-1000 градусов Цельсия. Вагонетки с насаженным на них кирпичом-сырцом вталкивается гидравлическим толкателем в печь, фартуки вагонеток заходят в желоба с песком, отделяя тем самым подвагонеточное подпространство от зоны обжига.

Техническая характеристика цельной печи "Малютка" (институт Гипрострой. Москва):

1. Производительность, млн. шт./год- 8,0.

2. Проектный срок обжига - 24.

3. Длина обжигательного канала, м - 48.

4 Ширина, м - 2.0.

5 Высота, м - 1,805.

6 Сечение, кв. м - 3,34.

7 Объем обжигательного канала, куб. м - 160. 8 Длина технологических зон % :

подготовки - 38

обжига – 16

охлаждения - 46

Выталкивание вагонеток из печи с обожженным кирпичом производится лебедкой.

Подача вагонеток на садку также производится при помощи лебедки.

В качестве топлива применяется газ. Регулировка подачи газа в печь производится в зависимости от температуры в камерах печи. При этом необходимо следить за тем чтобы огонь был равномерным по всему сечению печи. Обжиг считается законченным, если цвет накала садки достигнет ярко -вишнево-красного каления.

Выгруженный из печи и отсортированный от брака кирпич укладывается на поддоны.

Определение марочности кирпича производится от каждой условно принятой партии в количестве 100 000 шт.

Обожженный кирпич должен удовлетворять техническим требованиям ГОСТа 530-2007

6. Предложения по совершенствованию сырьевых материалов при производстве керамического кирпича

Для улучшения природных свойств глины – уменьшение общей усадки, чувствительности к сушке и обжигу, улучшения формовочных свойств – широко применяют добавки. Добавки, используемые при производстве кирпича и керамических камней, по назначению можно разделить на:

Отощающие – песок, шамот, дегидратированная глина, уносы керамзитового производства и другие минеральные невыгорающие добавки;

отощающие и выгорающие полностью или частично – древесные опилки, лигнин, торф, лузга, многозольные угли, шлаки, золы ТЭЦ, отходы углеобогатительных фабрик;

выгорающие добавки в виде высококалорийного топлива – антрацит, кокс, вводимые в массу для улучшения обжига изделий;

обогащающие и пластифицирующие добавки – высокопластичные жирные и бетонитовые глины, сульфитно-спиртовая(ССБ);

упрочняющие-флюсующие добавки- пиритные огарки, отходы стекла.

6.1 Отощающие добавки

Песок: В качестве отощителя следует применять кварцевый песок. Пески карбонатных пород или засоренные карбонатом не допускаются. Необходимо использовать крупнозернистые пески (от 1,5 до 0,15 мм). Мелкозернистые почти не уменьшают усадку и чувствительность изделия в сушке и в то же время снижают прочность изделия.

Шамот: Шамот получают из обожженных отходов керамических-изделий. Он является более эффективным отощителем, чем кварцевый песок. Шамот сильнее уменьшает усадку глины, чем многие другие отощители, менее других снижает прочность кирпича.

В массу вводят обычно 10-15% шамота. Если это количество увеличивают, то снижается формуемость глин, обладающих недостаточной пластичностью. Однако при вакуумировании глиняной массы и прессовании кирпича на вакуумных прессах количество шамота в массе может быть увеличено до 25% и более.

Шамот легкоподдается измельчению до требуемого зернового состава, который должен быть в интервале 1,5-0,15 мм. Если шамот недостаточно для требуемого отношения глины, то его вводят в сочетании с другими видами отощающих и выгорающих добавок (шлака, опилок).

6.2 Добавки отощающие и выгорающие полностью или частично

Древесные опилки: Применяют древесные опилки продольной и поперечной резки. Предпочтения следует отдавать опилкам продольной резки. Так как опилки длинноволокнистые,то они армируют глиняную массу и повышаютее сопротивление разрыву, а вместе с теми трещиностойкость во время сушки. Опилки улучшают формовочные свойства глиняной массы, но снижают прочность изделий, повышают водопоглащение.

Применение опилок при производстве полнотелого и пустотелого кирпича снижает объемную массу кирпича и соответственно улучшает его теплозащитные свойства.

В ряде случаев добавка 5-10% опилок повышает морозостойкость кирпича и камней. При значительном количестве опилок в составе шихты ухудшается внешний вид изделия и снижается прочность. Наибольший эффект от применения опилок в качестве добавки получают, когда вводят их в сочетании с минеральными отощителями, например с шамотом, а также с углем.

Лигнин: Лигнин является отходом производства древесного спирта и представляет собой не только отощающую и выгорающую добавку, но и пластификатор. Использование лигнина в качестве добавки к пылеватым суглинкам, чувствительным к сушке, улучшает их формовочные свойства и снижает трещинообразование изделий при сушке. В качестве выгорающей добавки лигнин улучшает качество обжига. Добавляют 6-20% лигнина от объема массы. Для получения пористого кирпича количество его можно доводить 40%.

Торф:Измельченный(фрезерный) торф и отходы торфяных брикетов при отсутствии других отощителей могут слыжить добавкой в глину при производствепористого облегченного кирпича. Однако торф замедляет сушку вследствие высокой влагоемкости.

Топочные шлаки. Эти шлаки являются эффективной отощающей добавкой. Особенно это относится к их остекловатой части. Шлаки снижают чувствительность изделий к быстрой сушке. Значительно улучшается качество обжига и устраняют трещины вовремя сушки при добавке шлаков высокой калорийности в сочетании с небольшим количеством опилок (до8%).

Золы ТЭЦ: Золы ТЭЦ представляют собой отходы от сжигания в пылевидном состоянии каменных углей. Образующиеся зола и шлаки направляются от котельных теплоэлектростанций гидравлической системой в золоотвалы в виде пульпы. В кирпичном производстве в качестве добавки используют золы ТЭЦ с удельной поверхностью 2000-3000 см. Теплотворная способность золы в зависимости от содержания несгоревших частиц топлив составляет от 1000 до 3200 ккал/кг

Добавка 10-15% золы ТЭЦ в смеси с опилками или шамотом делает кирпич менее чувствительным к сушке и повышает его прочность по сравнению с добавкой, например,одного дробленого многозольного угля или олних опилок. Это происходит вследствии того, что предварительноге смешивание с другими добавками обеспечивает более равномерное распределение золы и мелкодисперсной горючей ее части в массе. В массу вводятот 15 до 45% золы ТЭЦ

Отходы углеобогащения: Эти отходы получают после обогпшения различного угля. Они представляют собой глинистые, сланцевые породы с содержанием горючей части 10-30%, отличающиеся высокой теплотворной способностью.

Влажность углесодержащих пород 10-12% и более, крупность кусков неслипшейся породы-от 6 до 100 мм, зольность в среднем 70%. Встречаются породы с большим содержанием глинозема и угля, которые используют в качестве отощающих добавок. В суглинках с небольшим содержанием глинозема их применяют как обогащающие добавки глин и прочность изделий.

Похожие работы

... не требуют обслуживания и ремонта, то есть являются более эффективными при долговременной эксплуатации. Краснодарский край в течение многих лет является лидером среди регионов России по производству керамического кирпича. Его удельный выпуск сопоставим с развитыми странами и заметно выше среднего по России (табл. 4). /2.3/ Таблица 4 - Удельное производство керамического кирпича Страны ...

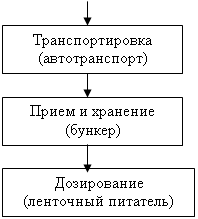

... ; -укладка кирпича на поддоны; -складирование готовой продукции; В июне 1997 года на Себряковском комбинате асбестоцементных изделий, Волгоградской области введен в эксплуатацию завод по производству керамического кирпича по предлагаемой технологии. В ноябре 2000 г. там же введен в эксплуатацию второй завод. В настоящее время они аналогов пока не имеют. № Наименование, назначение Кол-во ...

нную технологию и новые материалы. Но создавать керамические изделия можно и дома, используя вполне доступные материалы и оборудование, применяя сравнительно несложную технологию. Технология производства керамических изделий Изготовление керамических изделий включает несколько этапов: приготовление тестообразной массы, формовка изделия, нанесение декора, сушка, обжиг в печи. 1) Глиняное ...

... 4280 tОБЖ=1000оС СО, NО2, СН4 5 Повышение уровня шума оказывает вредное воздействие на организм человека. Производственные процессы на предприятии в разрабатываемом проекте сопровождаются шумом, непревышающим установленные нормы. Контроль шумового воздействия на производстве осуществляется в соответствии с ГОСТ 12.1.003-83 «Шум. Общие требования безопасности» и СН 3223-85 «Санитарные нормы ...

0 комментариев