Навигация

Типы соединения деталей машин

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

Северо-Казахстанский государственный университет

им.М. Козыбаева

Факультет: энергетики машиностроения

Кафедра: технологии машиностроения

РЕФЕРАТ:

Тема: Типы соединений деталей машин

Мирошников Константин

Специальность: 5В071200

Машиностроение

Курс 1, группа МС-10

Форма обучения: очная

Руководитель: Сорокин Виталий Владимирович

Петропавловск, 2010

Содержание

Введение

1. Резьбовые соединения

1.1 Резьба

1.2 Основные типы крепежных деталей

1.3 Способы стопорения резьбовых соединений

2. Заклепочные соединения

3. Сварные соединения

3.1 Стыковое соединение

3.2 Нахлесточное соединение

4. Соединения пайкой и склеиванием

4.1 Соединение пайкой

4.2 Соединение склеиванием

5. Клеммовые соединения

6. Шпоночные и зубчатые (шлицевые) соединения

6.1 Шпоночные соединения

6.2 Оценка соединений призматическими шпонками и их применение

6.3 Зубчатые (шлицевые соединения)

7. Соединение деталей посадкой с натягом

7.1 Оценка и область применения

Заключение

Список литературы

Введение

Деталь – такая часть машины, которую изготавливают без сборочных операций. Детали могут быть простыми (гайка, шпонка) или сложными (корпус редуктора).

Среди большого разнообразия деталей машин выделяют такие, которые применяют почти во всех машинах (болты, валы, механические передачи и т.д.). Эти детали называют деталями общего назначения. Все другие детали (поршни, лопатки турбин, гребневые винты и т.п.) относятся к деталям специального назначения.

Детали общего назначения применяют в машиностроении в очень больших количествах.

Поэтому любое совершенствование методов расчета и конструкции этих деталей, позволяющее уменьшить затраты материала, понизить стоимость производства, повысить долговечность, приносит большой экономический эффект.

1. Резьбовые соединения

Соединение деталей с помощью резьбы является одним из старейших и наиболее распространенных видов разъемного соединения. К ним относятся соединения с помощью болтов, винтов, шпилек, винтовых стяжек и т.д.

1.1 Резьба

Резьба – выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии.

Классификация резьб:

1. По форме профиля:

Ø упорные;

Ø треугольные;

Ø прямоугольные;

Ø круглые;

Ø трапецеидальные;

2. По форме основной поверхности:

Ø цилиндрические;

Ø конические;

3. По назначению:

Ø крепежные;

Ø ходовые;

Ø специальные;

4. По направлению винтовой линии:

Ø правые;

Ø левые.

Методы изготовления резьбы:

1) Нарезкой вручную метчиками или плашками. Способ малопроизводительный. Его применяют в индивидуальном производстве и при ремонтных работах.

2) Фрезерованием на специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к точности резьбы.

3) Накаткой на специальных резьбонакатных станках-автоматах. Этим высокопроизводительным и дешевым способом изготовляют большинство резьб стандартных крепежных изделий. Накатка существенно упрочняет резьбовые детали.

4) Литьем на деталях стекла, пластмассы, металлокерамики и др.

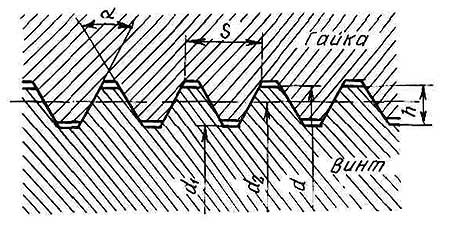

Основными элементами резьбы являются диаметр наружный d, средний d2 и внутренний d1; шаг S, угол профиля а, высота профиля h (рис. 31)

Рис. 1 Элементы резьбы

1.2 Основные типы крепежных деталей

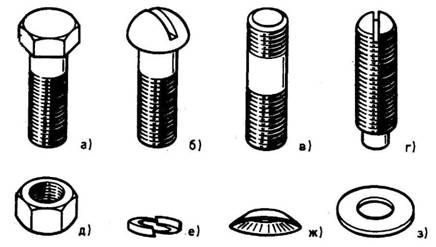

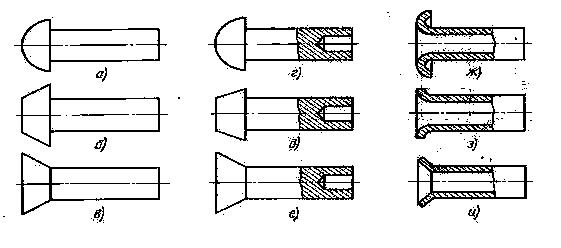

Для соединения деталей применяют болты, винты, шпильки с гайками (рис.1).

Болтом называется крепежная деталь, представляющая собой цилиндрический стержень, как правило, с шестигранной головкой на одном конце и винтовой резьбой на другом. Головки болтов могут иметь и другую форму: квадратную, прямоугольную, полукруглую с квадратными головками или усом.

Винт отличается от болта наличием прорези (шлица) под отвертку. Винты подразделяются на два типа: крепежные и установочные. Основные типы крепежных винтов различаются по форме головки (цилиндрическая, полукруглая, потайная, полупотайная).

Шпилька – цилиндрический стержень, на обоих концах которого нарезана резьба.

Гайка представляет собой деталь призматической формы, снабженную сквозным, а иногда глухим осевым резьбовым отверстием.

Рис. 1. а — болт; б — винт; в - шпилька; г — установочный винт; д — гайка; e — пружинная шайба; ж — деформируемая шайба; з — плоская шайба

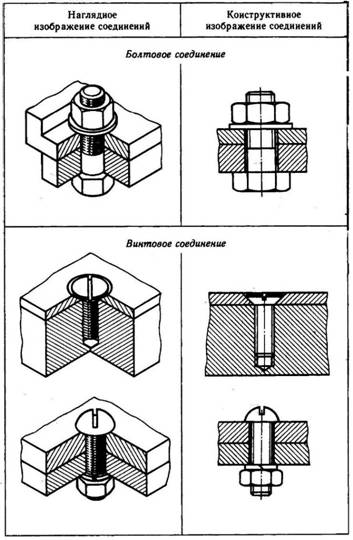

Основным преимуществом болтового соединения (рис.2) является то, что при нем не требуется нарезать резьбу в соединяемых деталях. К недостаткам можно отнести следующее: обе соединяемые детали должны иметь место для расположения гайки или головки винта; при завинчивании и отвинчивании гайки необходимо удерживать головку винта от проворачивания; по сравнению с винтовым болтовое соединение несколько увеличивает массу изделия и искажает его внешние очертания.

Рис.2 Болтовое соединение, Винтовое соединение.

Винты и шпильки применяют в тех случаях, когда постановка болта невозможна или нерациональна. Например, нет места для размещения гайки, нет доступа к гайке, при большой толщине детали необходимо глубокое сверление и длинный болт и т.п.

Если при эксплуатации деталь часто снимают и затем снова ставят на место, то ее следует закреплять болтами или шпильками, так как винты в многократном завинчивании может повредить резьбу в детали. Повреждение резьбы в этом случае более вероятно, если деталь изготовлена из малопрочных хрупких материалов, например из чугуна, дюралюминия и т.п.

Подкладную шайбу ставят под гайку или головку винта для уменьшения смятия детали (гайкой, если деталь сделана из менее прочного материала(пластмассы, дерева и т.д.), предохранения чистых поверхностей деталей от царапин при завинчивании гайки(винта); перекрытия большого зазора отверстия. В других случаях подкладную шайбу использовать нецелесообразно. Кроме подкладных шайб применяют стопорные или предохранительные шайбы, которые предохранят соединение от самоотвинчивания.

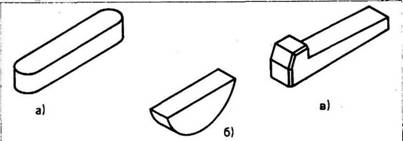

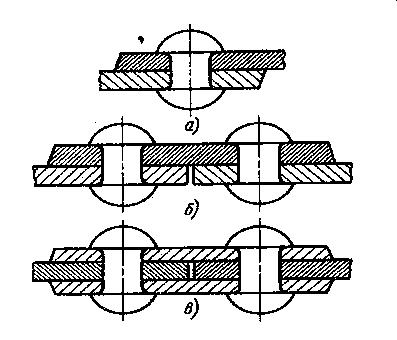

Шпонки – это конструктивный элемент, служащий для соединения с валом деталей передающих вращательное и колебательное движение. По конструкции шпонки делятся на призматические, сегментные, клиновые (рис.3).

Рис. 3. Шпонки: а – призматическая; б – сегментная, в – клиновая.

Похожие работы

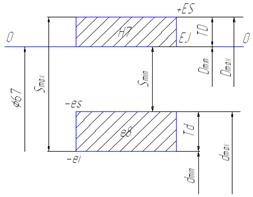

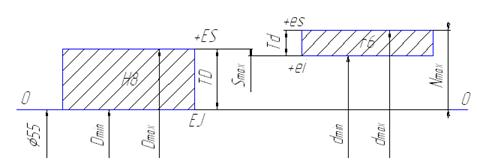

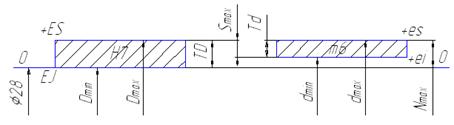

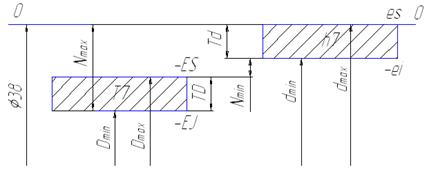

... 4. Подшипники качения Исходные данные: радиальная сила ; внутренний диаметр подшипника ; в соединении вращающимся является вал. 1. Для данного соединения можно применить радиальный подшипник средней серии шестого класса точности, например 207, со следующими параметрами: , , , . В рассматриваемом узле вращающимся кольцом является внутреннее, поэтому его посадку на вал производим с натягом, а ...

... использована в машине без ремонта. Их определяют исходя из предельных размеров износа деталей. 2. Основы технологии сборки машин. Применяемое оборудование и инструмент Под сборкой понимают процесс соединения деталей в пары и узлы, деталей в агрегаты, агрегатов, узлов, деталей в машину с соблюдением кинематических схем, посадок, размерных цепей, заданных техническими условиями и сборочными ...

... болта. Обычно назначают σ0 = (0,4?0,7) σT. Для того чтобы соединения работали в расчетных силовых условиях, необходимо контролировать затяжку соединений. 14. Соединения с натягом Соединение деталей машин с натягом - разностью посадочных размеров - осуществляют за счет их предварительной деформации. С помощью натяга соединяют обычно детали с цилиндрическими и реже коническими ...

... об отклонении фрезы от заданной программы обработки; регуляторы, реагирующие на отклонение угловой скорости главного вала машины и устанавливающие нормальную заданную угловую скорость этого вала и т.д. К этим же механизмам относятся и измерительные механизмы по контролю размеров, давления, уровней жидкостей и т.д. К механизмам подачи, транспортировки, питания и сортировки обрабатываемых сред и ...

0 комментариев