Навигация

Конструкция механизма поворота заслонки

2.3.2. Конструкция механизма поворота заслонки

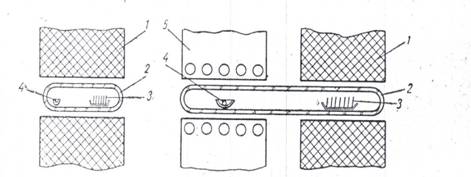

Выбор механизма ввода движения в вакуумную камеру, сделанный в предыдущем параграфе, во многом предопределяет конструкцию всего механизма поворота заслонки. При его разработке использованы стандартные технические решения, что, с учетом отсутствия значительных нагрузок на подвижные (вращающиеся) детали конструкции, позволило отказаться от расчетов прочности валов. Выборы размеров диктовались реальными габаритными данными вакуумной камеры модернизируемого устройства, характер механической обработки деталей - общими машиностроительными требованиями.

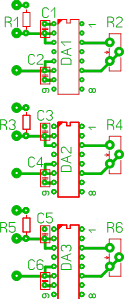

Эскиз механизма поворота представлен на рис.14. Процесс изготовления валика приведен в технологической части 3, таблице 6.

Таблица 2. Характеристики устройства ввода движения

| Наименование ввода движения | Диапазон рабочих давлений, Па | Максималь-ная темпера-тура прогрева, К | Вид уплотни-теля | Частота враще-ния, об/мин | Макси-мальный пере-даваемый момент, Н.м |

| Ввод вращения с промежуточным звеном,совершаю-щим лоскопарал-лельное движение | 10-3- 10-5 | 350 -450* | Резино-вая мембра-на | до 100 | 3 |

* В зависимости от марки вакуумной резины, из которой изготовлена мембрана.

Таблица 3. Физико-механические свойства вакуумной резины марок

7889 (1) и 9024(2)

| Миним. рабочая темп-ра в вакууме,К | Максим. рабочая темп-ра в вакууме, К | Хими-ческая стой-кость | Удельн. поток газовыдел. при максим. рабочей темп-ре, м3 Па/(м2с) | Характе-ристика продук-тов газовы-деления | Прони-цаемость при давлении 105Па/(м2с) по азоту | |

| 1 | 243 | 350 | Нестой-кая | 5,3•10-5 | твердые, жидкие, газообраз-ные | 2,3•10-7 |

| 2 | 240 | 360 | Масло-стойкая | 2,7•10-5 | -“- | 2,5•10-8 |

Рис. 14 Эскиз поворотного валика

3.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Технология изготовления печатной платы и поворотного валика представлены в таблицах 2 и 3

|

Таблица 4 Технология изготовления печатной платы

|

|

|

|

|

| Режим | |

| № опера-ции | Наименование операции | Оборудование, инструмент, приспособления | Фото-материал | Концен-трация или количе-ство |

темпера-тура, оС |

время, мин |

| 1. | Проверить качество поверхности и прочность сцепления фольгированного диэлектрика в соответ-ствии с требованиями МРТУ | Инструмент оговаривается МРТУ | ||||

| 2. | Штамповать или нарезать заготовки плат с учетом технологического припуска | Пресс эксентриковый вырубной или ножницы, угольник, линейка | ||||

| 3. | Снять заусениц по периметру заготовки | Установка для снятия заусениц или напильник личной | ||||

| 4. | Сверлить фиксирую-щие отверстия (в слу-чае технологической необходимости) | Сверлильный станок, кондуктор, сверло спиральное | ||||

| 5. | Снять заусеницы в фиксирующих отверстиях | Развертка, надфиль | ||||

| 6. | Очистить поверхность заготовки, предварительно смочив ее водо | Полировальная машина или вруч-ную | Шлифпоро-шок № 5, венская известь | |||

| 7. | Промыть проточной водой (холодной) | Ванна с душевым устройством | 20 | 0,5-1,0 | ||

| 8. | Декапировать | Ванна | Кислоты соляная или серная | 50-100 г/л | 10-15 сек | |

| 9. | Промыть проточной холодной водой | Ванна с душевым устройством | 20± 5 | 0,5-1,0 | ||

| 10. | На фольгированную поверхность заготовки нанести слой эмульсии | Ванна | Поливини-ловый спирт Аммоний двухромо-вокислый ОП-10 (ОП-7) 5%-ный раствор спирта | 70-90 г/л 10-15 г/л 5 мг/л 30-50 мг/л | ||

| 11. | Сушить светочувст-вительный слой | Центрифуга с подогревом | 35-40 | До высы-хания | ||

| 12. | Проверить визуально качество нанесенного светочувствительного слоя | |||||

| 13. | Смонтировать негатив с заготовкой платы | |||||

| 14. | Произвести экспони-рование | Светокопироваль-ная установка | 5-15 | |||

| 15. | Проявить и окрасить изображение схемы | Ванна с красите-лем, поролоновая губка | Метилвио-лет, вода | 3-5 г/л | 35-40 | 4-5 |

| 16. | Промыть холодной проточной водой | Ванна с душем | Вода водопровод-ная | 20 | 0,5-1,0 | |

| 17. | Произвести химиче-ское дубление | Ванна | Хромовый ангидрид | 30-50 г/л | 20 | 0,5-1,0 |

| 18. | Промыть холодной водой | Ванна | Вода водо- проводная | 20 | 1,0 | |

| 19. | Сушить заготовку платы | Вентилятор, стойка, калорифер | 20-40 | До высы-хания | ||

| 20. | Обработать поверх-ность платы ватным тампоном, смоченным раствором | Ватный тампон или поролон | Раствор состава; хлористый кальций, кислота мо-лочная спирт, глицерин, раданистый аммоний | 100 мл 25 мл 50 мл 500 мл 500 мл | ||

| 21. | Промыть холодной проточной водой | Ванна с душевым устройством | Вода водо-проводная | 20 | 1 | |

| 22. | Сушить обдувкой воздухом | Калорифер | 20 | До высы-хания | ||

| 23. | Произвести тепловое дубление | Сушильный шкаф с терморегулятором | 150 | 30-60 | ||

| 24. | Ретушировать рисунок схемы на плате по светочувствительной эмульсии | Штатив, кисть колонковая № 0,1, бинокулярные очки | Асфальтлак № 411, лю-бой нитролак | 20 | ||

| 25. | Сушить | Стойка | 20 | |||

| 26. | Контроль 100%-ного качества изображения | Лупа | ||||

| 27. | Обработать раствором | Поролон | Раствор состава: хлористый кальций, кислота молочная, спирт, глицерин, раданистый аммоний | 100 мл 25 мл 50 мл 500 мл 500 мл | 20 | 0,5-2 |

| 28. | Травить | Установка травления | Хлорное железо, технический раствор уд.вес 1,38-1,4 | 20 | До 20 | |

| 29. | Промыть холодной проточной водой | Ванна с душевым устройством | Вода водопровод-ная | 20 | 1-2 | |

| 30. | Сушить обдувкой теплым воздухом | Калорифер | 35-40 | До высы-хания | ||

| 31. | Удалить ретушь протиркой (поролон) | Поролон | Скипидар, бензин, ацетон | |||

| 32. | Удалить задубленный светочувствительный слой | Ванна | Кислота щавелевая Натрий хлористый | 150-200 г/л 50-100 г/л | 60-80 | До 5 |

| 33. | Промыть холодной проточной водой | Ванна с душевым устройством | Вода водо-проводная | 20 | ||

| 34. | Сушить | Калорифер | До 60 | До высы-хания | ||

| 35. | Контроль 100%-ного качества | Лупа, бинокулярные очки | ||||

| 36. | Нанесение технологического покрытия | Кювет | Раствор КПЭЦ или спиртокани-фольный флюсующий раствор | |||

| 37. | Сушить | Сушильный шкаф | 50-60 | 180 | ||

| 38. | Сверлить отверстия, произвести механиче-скую обработку плат в соответствии с черте-жом | Сверлильный станок, пресс ручной | ||||

| 39. | Контроль 100%-ного качества | Лупа, бинокулярные очки | ||||

| 40. | Маркировка | Трафарет, кисть колонковая | Краска БМ по НО 028000 | |||

| 41. | Контроль готовых печатных схем | Лупа, бинокулярные очки | ||||

| 42. | Упаковка | Бумага, коробки, пакеты, полиэтиленовые мешки | ||||

Таблица 5. Технологический процесс изготовления валика Э652.2.34.

(рис. 14), вариант сборный.

| №№ опера-ций | Наименование операций | Содержание операций | Наименование , шифр оборудования, приспособления, инструмент |

| 5. | Заготовительная (отрезная) | Деталь 1, валик Зажать пачку прутков Æ14 в тиски, отрезать в размер 112+1 | Пила механическая. |

| 10. | Токарная | 1 переход. Установить в патрон, подрезать торец как чисто, центровать Æ2. 2 переход. Переустановить другим торцом, подрезать в р-р 108 | Токарный станок 16К20. Патрон з-х кулачковый, резец подрезной, сверло центровое. |

| 15. | Токарная | 1 переход. Установить в центр с поводковым хомутиком, точить: 1.1. Æ6-0,05, 1.2. Æ8-0,2, 1.3. Æ12, 2 переход. Переустановить деталь обратной стороной, точить: 2.1 Æ8-0,12, 2.2 Æ105-0,05, расчетный). |

Токарно-винтовой станок 16К20, центра, хомут поводковый, резцы: проходной, подрезной. |

| 20. | Токарная (резьбонарезная) | 1. Установить в патрон, нарезать резьбу М8. | Токарно-винт. станок 16К20, патрон 3-х кулачковый, плашка М8 |

| 25. | Фрезерная | Установить в патрон: 1 переход. Фрезеровать одну грань 4-х гранника по чертежу, повторить переход «1» 3 раза, обеспечивая симметричность граней относительно оси детали 0,1 мм. | Станок фрезерный, головка делительна с 3-х кулачк. пат-роном. |

| 30. | Слесарная | Снять заусеницы после фрезерования квадрата. | Верстак, напильник |

| 35. | Шлифовальная | Установить в центры, шлифовать Æ10-0,05 по чертежу | Кругло-шлифовальный-станок |

| 40. | Полировальная | Установить в 3-х кулачк.патрон., полировать Æ10 по чертежу. | Токарный станок 16К20 |

| 5. | Заготовительная (отрезная) | Деталь 2, стакан Зажать прутки Æ32 в тиски, отрезать заготовку в размер 20± 1. | Пила механическая |

| 10. | Токарная | Установить в патрон: 1. Подрезать торец. 2. Проточить Æ30,5, на длину 8+2мм; точить фаску 2,25х450 | ок.-винтовой станок 16К20, патрон 3-х кулачковый, резец проходной |

| 15. | Слесарная-сверлильная | 1. Разметить со стороны фаски центр.отв.Æ6, выдерживая 2. Центровать, сверлить отв.Æ6+0,05 глубина 5+1 | Станок сверлильный 2Н118, сверло центровое сверло Æ6. |

| 20. | Токарная | Установить в патрон, 1. Подрезать торец в размер 17-0,1 2. Центровать отверстие; 3. Сверлить отв.Æ10+1 глуб.9-1; 4. Расточить отв. Æ12+0,05 глуб. 12± ± 0,5. | Станок токарн.16К20, сверло центровое Æ2, сверло Æ10 или Æ11, резец расточной. |

| 25. | Токарная | Установить деталь на оправку по Æ12, поджать центром задней бабки. Точить Æ30-0,2 по чертежу. | Станок токарн. 16К20, резец проходной. |

| 5. | Эл.сварочная | Валик в сборе 1. Соединить валик стаканом. 2. Приварить валик к стакану по чертежу с | Эл.-сварочный аппарат |

4. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

В экономической части мы выполним расчет затрат (себестоимости) нового варианта модернизированной части электрической схемы установки вакуумного напыления.

4.1. Подготовительный этап

1. Характеристики базовой электрической схемы и ее назначение

Базовая электрическая схема, приведенная на рис.7 характеризуется следующими недостатками:

- невозможность реализации одновременного нагрева двух испарителей;

- отсутствие устройства поддержания температуры подложки;

- низкое значение коэффициента использования полезной мощности вследствие нестационарного режима использования элементов в цепи ЛАТР3-Тр1.

В этой связи установка имеет существенные ограничения как по реализации качественно новых экспериментов, так и по воспроизводимости экспериментальных результатов.

2. Основные направления улучшения изделия

Основными направлениями улучшения электрической схемы установки являются:

- обеспечение возможности независимого управления испарителями за счет использования раздельной регулировки токов при одновременном снижении общих энергозатрат, обеспечиваемом применением современных электронных компонентов;

- обеспечение возможности точного поддержания температуры за счет включения в электрическую схему соответствующего устройства.

Похожие работы

... вующих систем автоматизированного проектирования подтвердил отсутствие разработок по автоматизации схемотехнического и функци- онального проектирования объектов класса ВКА. . - 41 - 2. СИСТЕМНЫЙ АНАЛИЗ ВАКУУМНОЙ КОММУТАЦИОННОЙ АППАРАТУРЫ 2.1. Системная модель ВКА при функциональном и схемотехни- ческом проектировании. Анализ существующих конструкций ВКА ...

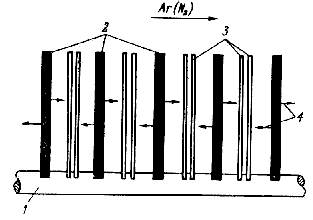

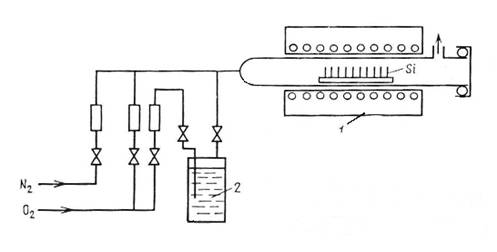

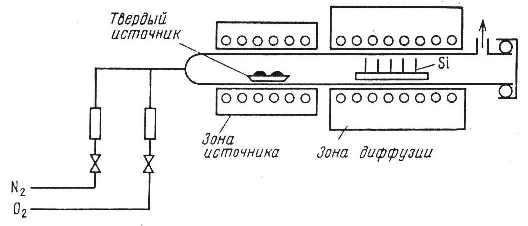

... что образование на тыльной стороне p – n перехода существенно ухудшает электрофизические параметры СЭ. ВЫВОДЫ Одним из наиболее перспективных методов диффузионного легирования кремния для производства кремниевых солнечных элементов является диффузия из поверхностного источника. Особенностью этого метода является то, что создание слоя примесносиликатного стекла, из которого будет идти диффузия ...

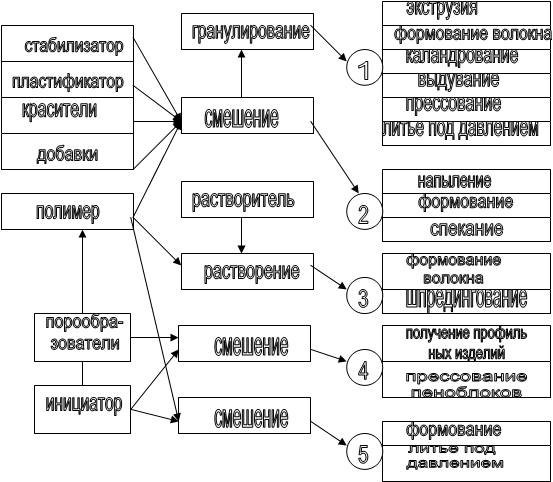

... пород. 4. возможность использования в рецептуре композита вторичных сырьевых материалов (отходов потребления полимерной химии и деревопереработки) без ухудшения качества композита. 5. разработка двух технологических схем производства микрокомпозита (экструдер-режущее устройство-сушка-упаковка) и нанокомпозита (виброакустическая мельница – экструдер-режущее устройство). 5. Расчетно- ...

... они брали ту самую "чистую" медь, почему соединили ее именно с оловом, а не с каким-нибудь другим металлом, в каких месторождениях встречается в природе медь, в каких именно химических соединениях, где эти месторождения расположены и насколько легко было древним людям ее вырабатывать и переплавлять? Очень странно, что кабинетные историки совершенно не утруждают себя подобными вопросами. А, ведь, ...

0 комментариев