Навигация

Очистка расплава хлоридов от нерастворимого остатка

4.4.2.5. Очистка расплава хлоридов от нерастворимого остатка

Очистка расплава хлоридов от нерастворимого остатка осуществляется отстаиванием.

Отстаивание обеспечивает очистку от непрохлорированного остатка примерно на 80%. Метод отстаивания связан с необходимостью возврата осадка в хлоратор, что является трудоемкой операцией [3].

4.4.2.6. Очистка парогазовойсмеси от хлоридов железа

Метод "солевой" очистки основан на большей термической стабильности комплексов МFeС14 (М = Na, К) по сравнению с комплексами, образованными оксохлоридом вольфрама и титана с хлоридами натрия и калия. При контакте ПГС с хлоридами натрия и калия хлориды железа связываются в прочные комплексы. Термическая стабильность соединений TiC14 и WOCl4 с МС1 (М = Na, К) в сопоставимых условиях значительно ниже; W и Ti хлоридами щелочных металлов не удерживаются.

Оксохлорид вольфрама соединений не образует c МС1 (М = Na, К). Тетрахлорид титана с хлоридом натрия не взаимодействует, а с хлоридом калия образует термически непрочное соединение К2Т1С16.

В пар переходят хлориды щелочных металлов, что и объясняет их появление в системе конденсации после аппарата солевой очистки - солевого оросительного фильтра (СОФ).

Реализация процесса связана с использованием расплавов хлоридов натрия и калия: это делается для понижения температуры плавления расплава, уменьшения его вязкости. Кроме того, хлороферраты калия термически более устойчивы и, следовательно, степень очистки повышается. В промышленной практике для работы в СОФ используют отработанный электролит магниевого производства, содержащий хлориды калия и натрия.

Температурный режим процесса "солевой" очистки определяется двумя факторами. С понижением температуры расплава прочность комплексов хлоридов железа с хлоридами щелочных металлов возрастает и очистка парогазовойсмеси от этих элементов улучшается. В то же время снижение температуры приводит к увеличению потерь титана с расплавом за счет образования соединений с хлористым калием K2TiCl6. Повышение температуры > 600°С нежелательно, так как степень очистки от железа падает.

Солевая очистки ПГС смеси может быть осуществлена: в слое насадки из хлоридов натрия или калия, барботированием через расплав хлоридов щелочных металлов, орошением парогазовой смеси легкоплавким расплавом хлористых солей в скруббере. Скруббер, орошаемый легкоплавким расплавом хлоридов щелочных металлов, который органически вписывается в конденсационную систему и размещается на выходе их хлоратора перед конденсационной системой. В этом случае очистка парогазовой смеси совмещается с ее охлаждением, что стабилизирует температурный режим процесса конденсации очищенной ПГС. Очистка хлоропроизводных вольфрама и титана от хлоридов железа обеспечивается на ~ 95% [3].

4.4.2.7. Конденсация ПГС

После солевой очистки ПГС поступает систему конденсации. Устройства конденсации ПГС предназначаются для: удаления ПГС из аппарата хлорирования; отвода тепла от ПГС с целью достижения температур, при которых происходит совместная или селективная конденсация компонентов; сбора продуктов конденсации.

В зависимости от способа осуществления процессов конденсации ПГС их можно разделить на три типа система раздельной или селективной конденсации твердых и жидких хлоридов; система совместной конденсации; комбинированная система конденсации. В ПГС, образующегося при хлорировании твёрдого сплава, содержится большое количество “твердого” оксохлорида вольфрама и значительно меньшее количество хлорида титана, следовательно, необходимо выделяют часть "твердых" хлоридов на первых ступенях конденсации, осуществляемой в камерных конденсаторах. Для такого процесса используется комбинированная система конденсации.

Комбинированная система конденсации. Температура, при которой начинается образование твердых частиц (~ 200°С), не зависит от производительности хлоратора и определяется составом ПГС.

Число оросительных конденсаторов колеблется от трех до четырех, а температуры (на выходе) падают от ~ 70 до - 6°С.

Важным положительным моментом работы комбинированной системы является то, что значительная часть хлорида вольфрама извлекается в твердом состоянии и может быть непосредственно использована для дальнейшей переработки.

Сконденсированный тетрахлорид титана, скорее всего, будет содерхать твердй оксохлорид вольфрама. Тетрахлорид титана можно очистить: дистилляцией, фильтрацией, отстаиванием, центрифугированием или комбинацией этих способов.

Комбинированная система конденсации имеют онедостаток: невозможность эффективно поддерживать требуемый уровень теплосъема в зависимости от температуры окружающего воздуха, рабочего состояния оборудования и его производительности.

4.4.2.8. Фильтрация технического TiCl4

Очистка технического тетрахлорида титана. Технический TiCl4 содержит растворенные примеси и некоторое количество твердых примесей в виде тонкой взвеси (~ 10 г/л). Для очистки от тврдых частиц TiCl4 фильтруют через керамические, металлокерамические патроны, асбест и т.п.

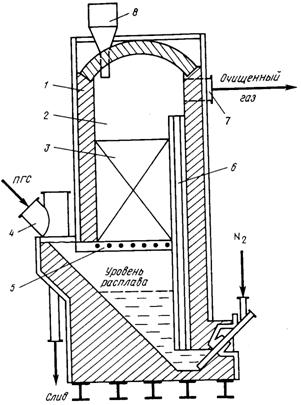

![]() 4.4.2.9. Описание аппаратурной схемы

4.4.2.9. Описание аппаратурной схемы

1 – Бункер исходного сырья

2 – Одновальцовая дробилка CEB 16/40

3 – Бункер для хранения раздробленного сырья

4 – Молотковая мельница CHM 23/20

5 – Бункер для хранения размолотого сырья

6 – Магнитный сепаратор ПБС-63/50

7 – Бункер для хранения твердосплавного концентрата

8 – Бункер для хранения ферромагнитного концентрата

9 – Хлоратор

10 – Бункер и дозатор для хранения сухого NaCl

11 – Бункер и дозатор для хранения сухого KCl

12 – Газовый баллон для хранения сжиженного хлора

13 – Газовый баллон для хранения сжатого кислорода

14 – Реактор для приготовления хлорирующего газа

15 – Реактор для осаждения непрореагировавшего сырья

16 – Бункер для хранения отработавшего расплава хлоратора

17 – Система теплорегулирования хлоратора (электронагев, воздоохлаждение)

18 – Емкость с холодной водой

19 – Емкость с водой

20 – Солевой фильтр с аэролфтной циркуляцией расплава

21 – Бункер для хранения отработавшего расплава фильтра

22 – Комбинированная система конденсации ПГС

23 – Система теплорегулирования комбинированной системы конденсации ПГС (воздоохлаждение)

24 – Бункер для хранения WOCl4

25 – Фильтр

26 – Емкость для хранения TiCl4

5. Расчет материального баланса

Метод расчета технологической схемы в целом заключается в составлении и решении системы уравнений, в которых неизвестными являются потоки ценного компонента. Этот метод универсален - он не зависит от структуры технологической схемы. Использование компьютеров позволяет рассчитывать технологические схемы с любым числом операций.

Введем некоторые обозначения.

Таблица 5.1 Принятые обозначения.

| Поток | Состав потока |

| X | Обозначение потока по компоненту |

| G01 | Лом твердого сплава Состав: твердый сплав - 90%, сталь - 9,4%, паечные материалы - 0,6% |

| G10 | Ферромагнитный концентрат Состав: твёрдый сплав ~ 8%, сталь ~ 90%, паечные материалы ~ 2% |

| G12 | Твердосплавный концентрат Состав: твёрдый сплав ~ 98,5%, сталь ~ 1%, паечные материалы ~ 0,5% |

| G021 | Газовая смесь хлора с кислородом Состав: хлор ~ 80%, кислород ~ 20% |

| G022 | Смесь солей для эвтектического расплава Состав: NaCl ~ 50%, KCl ~ 50% |

| G23 | Солевой расплав из хлоратора Состав: NaCl ~ 40%, KCl ~ 40%, CoCl2 ~10%, FeCl3 ~ 0,8%, CuCl2 ~ 0,5%, ZnCl2 ~ 0,5%, не прохлорировавший твёрдый сплав ~ 5% |

| G32 | Не прохлорировавший твердый сплав Состав: не прохлорировавший твёрдый сплав 80%, NaCl ~ 10%, KCl ~ 10% |

| G30 | Солевой расплав после отстаивания Состав: NaCl ~ 41,6%, KCl ~ 41,6%, CoCl2 ~11%, FeCl3 ~ 0,8%, CuCl2 ~ 0,5%, ZnCl2 ~ 0,5%, не прохлорировавший твёрдый сплав ~ 1% |

| G24 | ПГС из хлоратора Состав: CO2 ~ 13%, Cl2 ~ 2,6%, WOCl4 ~ 62,3%, TiCl4 ~ 21,5%, FeCl3 ~ 0,6% |

| G40 | Солевой расплав из солевого фильтра Состав: NaCl ~ 45%, KCl ~ 45%, FeCl3 ~ 10%, |

| G04 | Смесь солей для эвтектического расплава Состав: NaCl ~ 50%, KCl ~ 50%, |

| G45 | ПГС после солевой очистки Состав: CO2 ~ 13,1%, Cl2 ~ 2,6%, WOCl4 ~ 62,7%, TiCl4 ~ 21,6% |

| G501 | Конденсированный WOCl4 (Т) Состав: WOCl4 ~ 99,9% |

| G502 | Неконденсируемые газы Состав: CO2 ~ 83,6%, Cl2 ~ 16,4% |

| G56 | Конденсированный TiCl4 (Ж) Состав: TiCl4 ~ 90%, WOCl4 ~ 10% |

Продолжение таблицы.

| G65 | Пульпа Состав: WOCl4(т) ~ 90%, TiCl4(ж) ~ 10% |

| G60 | Хлорид титана Состав: TiCl4(ж) ~ 100% |

Расчет будем вести из расчета переработки 10 000 кг твёрдосплавного лома в год. Будим считать, что вольфрам переходит в возгоны на 98%, остальные компоненты хлорируются на 100%. Расчет будем вести в килограммах.

Схему переработки можно разбить на 6 узлов:

5.1.1. Расчет блока №1G01=10000 кг

Производительность по поступающему сырью можно рассчитать по производительности самого меленого аппарата (см.3.7.1). При работе аппарата 7 часов в сутки производительность равна: 230 кг/ч · 7 ч = 1610 кг

В дробилке и мельнице твердосплавный лом измельчается до крупности частиц 0,5 – 1 мм.

Магнитная сепарация разделяет данное сырье на две части – твердосплавный концентрат и ферромагнитный концентрат.

Данный поток был рассмотрен в таблице 3.7.3, и расчитан в таблице 4.2.1. Следовательно:

G10 = 940 кг

G12 = G01 − G10

G12 = 10000 – 940 = 9060 кг

Потоки компонентов G12 и G10 равны:

| G12 – твердосплавный концентрат | G10 – ферромагнитный концентрат |

| X12(WC) = 7050,75 X12(TiC) = 1338,75 X12(Co) = 535,5 X12(Fe) = 70 X12(Cu) = 20,5 X12(Zn) = 20,5 | X10(WC) = 59,3 X10(TiC) = 11,2 X10(Co) = 4,5 X10(Fe) = 835 X10(Cu) = 9,5 X10(Zn) = 9,5 |

В блок 2 поступает измельченное и обогащенное сырье не более 1 мм.

Продуктами хлорирования являются WOCl4, TiCl4, CoCl2, FeCl3, CuCl2, ZnCl2, не прохлорировавший твёрдый сплав ~ 2%.

Летучие WOCl4, TiCl4 и FeCl3 возгоняются и направляются на солевую очистку и конденсацию. Не летучие CoCl2, CuCl2, ZnCl2 остаются в расплаве NaCl – KCl, также в расплаве остается некоторое количество FeCl3, доля FeCl3 задержаного в расплаве примем ~ 40%. Не прореагировавший карбид также остается в расплаве.

Для расчета материального баланса нам необходимо знать состав тведосплавного концентрата, идущего на хлорирование и протекающие реакции. Химический состав сырья идущий на хлорирование представлен в таблице 4.2.1, основные протекающие реакции представлены в разделе 4.2.2.1.

Поток G021: Данный поток был расчитан в пункте 4.2.2.

![]()

![]() [кг/год]

[кг/год]

При избытке Cl2 на 5%

![]() =10223

=10223

X021(Cl2) = 10223 [кг/год]

X021(O2) = 2443 [кг/год]

G021 = X12(Cl2) + X12(O2) = 12043 [кг/год]

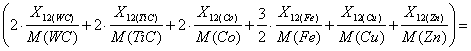

Поток G022: Данный поток рассчитывается из сходя из того, что при содержании CoCl2 ~ 10% в расплаве, расплав сливают на переработку.

![]()

![]() [кг/год]

[кг/год]

Т. к. NaCl − 50% и KCl − 50% следовательно

X022(NaCl) = 5309,1 [кг/год]

X022(KCl) = 5309,1 [кг/год]

Поток G23:

G23 = G12 + G021 + G022 + G32 − G24

Поток G24: В поток G24 переходят летучие WOCl4, TiCl4 и 60% FeCl3.

5.1.3. Расчет блока № 3Поток G32: Данный поток рассчитывается из сходя из того, что отстаивание обеспечивает очистку от не прохлорировавшего твердого сплава примерно на 80%, который возращают на дохлорирование, остальные 20% переходят в поток G30. С не прохлорировавшим твердвм сплавом в поток G32 переходит 10% расплава.

Поток G30:

G30 = G23 − G32

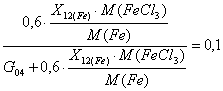

5.1.4. Расчет блока № 4Поток G04: Данный поток рассчитывается из сходя из того, что при содержании FeCl3 ~ 10% в расплаве, расплав сливают на переработку.

![]()

![]() [кг/год]

[кг/год]

Т. к. NaCl − 50% и KCl − 50% следовательно

X022(NaCl) =550 [кг/год]

X022(KCl) = 550 [кг/год]

Поток G40:

G40 = G24 + G04 − G45

G40 = G04 + X24(FeCl3) = G04 ![]() =1100 +

=1100 + ![]() =1222 [кг/год]

=1222 [кг/год]

Поток G45: В поток G24 переходят летучие WOCl4, TiCl4

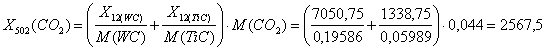

5.1.5. Расчет блока № 5Поток G501: Конденсированный WOCl4(т)

Поток G502: Неконденсируемые газы Cl2, СO2.

[кг/год]

[кг/год]

![]()

![]() 10223,7−

10223,7−![]() =486,8 [кг/год]

=486,8 [кг/год]

G502![]() = 2567,5 + 486,8 = 3054,3 [кг/год]

= 2567,5 + 486,8 = 3054,3 [кг/год]

Поток G56: Конденсированный TiCl4(ж) и WOCl4(т) − 10%

5.1.6. Расчет блока № 6Поток G65: Пульпа WOCl4(т) − 90%, TiCl4(ж) − 10%

Поток G60: TiCl4(ж) − 100%

5.2 Расчет технологической схемы в целомЗапишем уравнения, используя исходные данные и принятые значения для потоков вольфрама.

![]() = 7050,75 кг

= 7050,75 кг

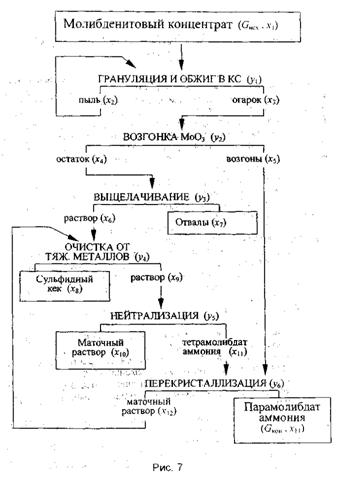

1) измельчение и обогащение: в твердосплавный концентрат переходит 7050,75 кг соответственно 0,2 и 0,8 количества молибдена, поступающего на операцию;

2) возгонка: в остатке от возгонки 0,3, в возгонах 0,7 количества молибдена;

3) выщелачивание: в растворе 0,98, в отвалах выщелачивания 0,02;

4) очистка от тяжелых металлов: в сульфидном кеке 0,05, в очищенном растворе 0,95;,.

5) нейтрализация: в кислом маточном растворе 0,01, в кристаллах тетрамолибдата аммония 0,99;

6) перекристаллизация: в маточном растворе 0,1, в кристаллах парамолибдата аммония (конечный продукт) 0,9. /

Зададимся производительностью по молибдену в конечном продукте 1000 т/год.

Обозначим потоки молибдена (т.е. количества его в различных материалах), т/год, неизвестными x-i; Хг, - ', Х^2, *13 в соответствии с рис.7.

Для определения неизвестных составим систему, состоящую их уравнений трех типов.

1. Уравнение, в котором задана производительность:

х-i з=1000.

2. Уравнения, в которых использованы соотношения между потоками. Это могут быть непосредственно содержащиеся в исходных данных сведения о доле ценного компонента от количества, поступающего на операцию, переходящей в каждый из продуктов этой операции, например:,

Х2 = 0,2 (xl + Х2), Х3 = 0,8 (Xi + X2), Х4 = 0,3 Х3,

Х5 = 0,7, Х3,

или вытекающие из этих сведений соотношения между потоками, выходящими с одной и той же операции, например:

Х3 = 4Х2,... .

Х5= 7/3 Х4.

Кроме того, возможно использование соотношения между потоками, относящимися к разным операциям схемы. Дело в том, что в реальных технологических схемах количества ценного компонента в тех или иных материалах (особенно в выводимых из схемы) часто задают как долю от количества ценного компонента в исходном материале или конечном продукте. Так, например, исходные данные. могли бы содержать,:; следующее указание: "Потери молибдена с, остатком выщелачивания составляют в среднем 0,6% от количества, поступающего с молибденитовым концентратом"; соответствующее, уравнение имело бы вид

Х7= 0,006 Xi.

Следует отметить, что в тех случаях, когда вместо данных, относящихся к потокам одной и той же операции, заданы соотношения между потоками разных операций, расчет методом "от операции к операции" невозможен.

0 комментариев