Навигация

Уравнения, отражающие равенство количества - ценного компонента, поступающего на операцию, количеству, выходящему с нее:;

3. Уравнения, отражающие равенство количества - ценного компонента, поступающего на операцию, количеству, выходящему с нее:;

Ха + Хз = Xi + *2 • или Хз = xl;

х4 + х5 = х3, Х6 + Х7 = Х4,

Х8 + Х9 = Хб + Х12 И Т.Д.

Легко убедиться, что общее число уравнений всех типов, которые можно составить, во много раз превышает число неизвестных, хотя система должна иметь единственное решение и соответственно число уравнений должно быть равно числу неизвестных. Причина, очевидно, состоит в том, что большая часть уравнений представляет собой линейные комбинации других; например, из

Х2 = 0,2 (Хт + Х2),

Х3 = 0,8 (Xi + Х2) следует

Ха + Хз = Xi + х2, или Хз = Xi;

Хз: Х2 = 0,8: 0,2, или Х3 = 4Х2.

В то же время решение возможно только при условии, что при числе уравнений, равном числу неизвестных, все уравнения линейно независимы. Поэтому после составления системы уравнений необходим тщательный контроль отсутствия в ней линейно зависимых (дублирующих) уравнений.

По-видимому, дублирования уравнений проще всего избежать, используя в системе, кроме уравнения, задающего производительность, только соотношения между количеством ценного компонента в потоке, выходящем с операции, и количеством, поступающим на эту операцию. Для схемы, показанной на рис.7, можно составить, например, следующую систему уравнений для определения потоков ценного компонента при производительности по конечному продукту, равной 1000:

1. Х2 = 0,2 (х-i + Х2), или Х2 = 0,25 Xi;

2. х3 = 0,8(х1 +х2);

3. х4 = о. з Хз;

4. Х5 = 0,7 Хз;

5. Хб = 0,98 Х4;

б ху = 0,02 х4;

7. х8 = 0,05 (х6 + х12);

8. Х9 = 0,95(Х6 + Х12);

э. хю = 0,01 х9;

10. Хц =0,99 Xg;

11. х12 = о,1 (хб + хц);

12. Х13 = 0,9(Х5 + Хц);

13. Х13 = 1000.

Подобную систему уравнений можно довольно легко решить вручную, путем последовательной подстановки, сокращения переменных при вычитании одних уравнений из других и т.д. Однако если число неизвестных очень велико (а в реальных схемах число потоков может достигать многих десятков и даже сотен), возрастает трудоемкость расчетов и вероятность ошибок. В подобных случаях для сокращения числа уравнений можно рекомендовать обозначать неизвестными не количества ценного компонента в каждом из потоков, а суммарные количества, поступающие на операции схемы; при этом, очевидно, число уравнений на 1 больше числа операций. Например, для той же схемы (рис.7) получаем:

1. У1 = G ucx + 0,2 /!, или 0,8 у! = G исх;

2. у2 = 0,8 yi;

3. уз = о, з у2;

4. у4 = 0,98 Уз + 0,1 Уб',

5. у5 = 0,95 у4;

6. у6 = 0,7 у2 + 0,99 у5;

7. G исх = 0,9 у6.

После решения подобной системы уравнений расчет количества ценного компонента в каждом из потоков не вызывает затруднений.

Однако наиболее эффективным способом преодоления трудностей расчета сложных технологических схем является использование компьютеров.

В отличие от человека, выбирающего для каждой конкретной системы уравнений наиболее рациональный путь решения, в программах для цифровых вычислительных машин можно использовать только универсальные, единые для всех систем линейных уравнений способы вычисления. Среди таких способов наиболее распространены метод Гаусса с выбором главного элемента столбца или строки и метод обращения матрицы [2].

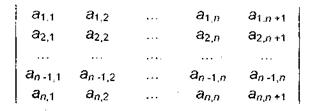

До начала вычислений необходимо ввести исходные данные: при использовании метода Гаусса - расширенную матрицу коэффициентов системы линейных уравнений (значения коэффициентов при неизвестных и свободные члены каждого из уравнений):

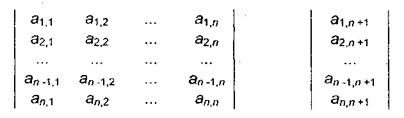

а при использовании метода обращения матрицы - отдельно квадратную матрицу коэффициентов и вектор-столбец свободных членов:

Для составления матрицы коэффициентов члены уравнений, содержащие неизвестные, необходимо расположить слева от знака равенства в порядке возрастания индекса неизвестного, оставив справа только свободные члены; отсутствующие неизвестные вносят в уравнения с коэффициентами, равными нулю. После этого можно приступить к вводу матрицы коэффициентов.

Однако применительно к системе уравнений, получаемой при описании распределения ценного компонента по потокам технологической схемы, этот способ нерационален, так как подавляющая часть коэффициентов равна нулю. Например, при вводе коэффициентов составленной ранее системы из 13 уравнений первые две строки должны быть записаны в следующем виде: - 0,25 Xi + 1 Х2 + О Х3 + О Х4 + О Х5 + О Х6 + О Х7 + О Х8 + О Х9 +

+ о х10 + о хп + ох12+ о х13 = о;

- 0,8 х1 - 0,8 х2 + 1 хЗ + 0 х4 + 0 х5 + 0 хб + 0 х7 + 0 х8 + О Х9 +

+ о Хю+ о х-и +о X-I2 + о х13 = о,

а первые две строки расширенной матрицы коэффициентов соответственно

-0,25 1 000000000000 - 0,8 - 0,8 000000000000

При большом числе неизвестных количество вводимых нулей становится громадным: например, при 40 неизвестных расширенная матрица состоит из 40 х 41 = 1640 коэффициентов, из которых более 1500 будут равны нулю. Очевидно, что ввод подобной матрицы настолько трудоемок и неизбежно сопровождается таким количеством ошибок, что превращается в сложную задачу.

Это затруднение устраняется, если ввод матрицы осуществлять в два этапа: сначала заполнить всю матрицу нулями (эта операция выполняется очень легко), а затем ввести ненулевые коэффициенты, заменяя ими нули.

Ниже описан расчет балансов по ценному компоненту методом Гаусса с помощью программы на языке BASIC и методом обращения матрицы с помощью табличного процессора EXCEL [3, 4].

5.1. Уравнения материального баланса.![]() + 0,4 ·

+ 0,4 · ![]() +

+ ![]() +

+ ![]()

![]()

![]()

![]()

G23 = 12043 + 10174,5 + ![]() + 0,4 ·

+ 0,4 · ![]() +

+ ![]() +

+

![]()

![]()

![]()

![]() =

=

![]()

![]()

![]()

![]()

Xi=Xo+XK2i i+XO2l 1+X21+X221

Хо=166,67

Хк211=0,2*0,1 *(0,78+0,15) *Xi

X2i=0,65*0,02*(0,78+0,15) *X1

X22i=0,15*0,01*(0,78+0,15) *Xi

0,1 - не окислившегося карбида в циклоне

0,02 - доля не окислившегося карбида в огарке

0,01 - доля не окислившегося карбида в рукаве

Получим:

Хк211=0,019*Xi

X2i=0,012*X!

Х221=0,001*Х!

Решение:

X1-0,019*Xi-0,012*X1-0,001*X1=166,67

0,968*Х1=166,67

Ху=172Л8 (без оксидов и связующих компонентов)

5.1.1. Расчет потоков:Поток Хк2ц равен:

Хи„=3, 202

Найдем количества веществ в этом потоке:

Xk2ii(WC): 0,2*0,78*0,1*172,18=2,686

ХииСТЮ): 0,2*0,15*0,1*172,18=0,516

Поток X2i равен:

Х2] =2,082

Найдем количества веществ в этом потоке:

X2i(WC): 0,65*0,02*0,78*172,18=1,746 X2i(TiC): 0,65*0,02*0,15*172,18=0,336

Поток X22i равен:

X22i(WC): 0,15*0,01*0,78*172,18=0, 201

X22i(TiC): 0,15*0,01*0,15*172,18=0,039

5.1.2. Расчет циклонной пыли.Количество карбида окисляемого в циклоне в виде металлов (Со, Zn, Cu, Fe), (кг/ч): 3, 202*(0,06+0,006+0,003+0,001) /(0,78+0,15) = 0,241

Количество оксидов в циклоне без учета оксидов поступающих из шихты:

X'o22i = 0,2 *0,9*Xi=30,992

Количества оксидов, (кг/ч):

По реакции (1) WO3: 0,78*30,992*231,82/195,86=28,612

По реакции (2) ТЮ2: 0,15*30,992*79,88/59,84=6, 206

По реакции (3) СоО: (0,06*(30,992+0,241)) *74,93/58,93=2,383

По реакции (4) ZnO: (0,06*(30,992+0,241)) *81,39/65,39=0,233

По реакции (5) Си2О: (0,06*(30,992+0,241)) *143,1/2*63,55=0,105

По реакции (6) Fe2O3: (0,06*(30,992+0,241)) *231,55/2*55,85=0,065

Суммарное количество оксидов, (кг/ч): 37,604

Таблица 6. Количество оксидов в циклоне без учета оксидов поступающих из шихты.

| W03 | ТЮ2 | СоО | ZnO | Cu2O | Fe203 | всего | |

| кг/ч | 28,612 | 6, 206 | 2,383 | 0,233 | 0,105 | 0,065 | 37,604 |

| % | 76,088 | 16,504 | 6,337 | 0,620 | 0,279 | 0,173 | 100 |

Итоговое количество оксида в шихте:

Хо2ц=37,604+0,2*Хо2ц

0,8*Х211=37,604

Xo2i 1=47,005 кг/ч

Количество оксида приходящее из шихты в циклон:

0,2*Xo2i 1=9,401 кг/ч

Состав и количество приходящих в циклон оксидов их шихты, (кг/ч):

WO3: 9,401*0,761=7,154

ТЮ2: 9,401*0,165=1,551

СоО: 9,401*0,063=0,592

ZnO: 9,401*0,006=0,056

Cu20: 9,401*0,003=0,028

Fe2O3: 9,401*0,003=0,019

Итоговое суммарное состав и количество оксидов, (кг/ч):

WO3: 7,154 + 28,612=35,766

ТЮ2: 1,551+6, 206=7,757

СоО: 0,592+2,383=2,975

Си20: 0,028+0,105=0,133

ZnO: 0,056+0,233=0,289

Fe2O3: 0,019+0,065=0,084

5.1.4. Количество связующих веществ в исходной шихте.Количество WC в шихте, (кг/ч): 166,67*0,76+1,746+2,686+0, 201=134,636 Количество ТЮ в шихте, (кг/ч):

166,67*0,15+0,516+0,336+0,039=25,531 Количество шихты без связующих веществ, (кг/ч): 166,67+47,005+0,24+2,082,3, 202=219, 199

Количество связующих веществ 219, 199*(14%+6%) /80%:

Н2О: 219, 199*0,14/0,8=38,360 кг/ч Хшо=3 8,360 кг/ч

Бентонита: 219, 199*0,06/0,8=16,440кг/ч Распределение бентонита, (кг/ч):

огарок: 16,440*0,65=10,686

пыль циклона: 16,440*0, 20=3,288

пыль рукавного фильтра: 16,440*0,15=2,466 Хбент. =16,440 - 3,288=13,152

Таблица 7. Состав шихты поступающей на обжиг.

| WC | ТЮ | Со | Zn | Си | Fe | W03 | ТЮ2 | СоО | ZnO | Си2О | Fe2O3 | Н2О | бенг | всего |

| кг/ч 134,636% 49, 202 | 25,531 9,330 | 10,000 3,654 | 1,000 0,365 | 0,500 0,183 | ОД 67 0,061 | 35,766 13,071 | 7,757 2,835 | 2,975 1,087 | 0,289 0,106 | 0,133 0,049 | 0,084 0,031 | 38,360 14,019 | 16,440 6,008 | 273,638 100,000 |

Распределение компонента, (кг/ч):

огарок: 134,636*0,65=87,513

пыль циклона: 134,636*0, 20=26,927

пыль рукавного фильтра: 134,636*0,15=20, 195

Основная реакция: WC + 2.5О? = WCb + ССЬ

М=195,86 М=16 М=231,82 М=44,01 (г/моль)

1) в огарке окислится: 26,927*0,9= 85,763 кг/ч Расходуется кислорода, (кг/ч):

02: 85,763*2,5*2*16/195,86=17,515

Образуется веществ, (кг/ч):

С02: 85,763*44,01/195,86=19,272

WO3: 85,763*231,82/195,86=101,509

Оксида WO3 в исходной шихте, (кг/ч): 47,005*0,65*0,761=23,251

Суммарное количество WOs, (кг/ч): 124,76

2) в циклоне окислится: 26,927*0,9=24,234 кг/ч Расходуется кислорода, (кг/ч):

О2: 24,334 * 2,5*2*1,6/195,86 = 4,949 Образуется веществ, (кг/ч): СО2: 24,334*44,01/195,86=5,445

WO3: 28,612

Оксида WO3 в исходной шихте, (кг/ч): 47,005*0,2*0,761=7,154

Суммарное количество WO3, (кг/ч): 35,76

3) в рукаве окислится: 20, 195*0,99=19,993 кг/ч

Расходуется кислорода, (кг/ч):

О2: 19,993*2,5*2*16/195,86=4,083

Образуется веществ, (кг/ч):

СО2: 19,993*44,01/195,86=4,492

W03: 19,993*231,82/195,86=23,664

Оксида WO3 в исходной шихте, (кг/ч): 47,005*0,15*0,761=5,366

Суммарное количество WO3, (кг/ч): 29,03

5.2.2. Окисление TiC:Распределение компонента, (кг/ч):

огарок: 25,531*0,65=16,595

пыль циклона: 25,531*0, 20=5,106

пыль рукавного фильтра: 25,531*0,15=3,830

Основная реакция: TiC + 2OZ = TIP? + СО?

M=59,84 M=16 М=79,88 М=44,01 (г/моль)

1) в огарке окислится: 16,595* 0,98=10,787 кг/ч Расходуется кислорода, (кг/ч):

02: 10,787*2*2* 16/59,84=5,768 кг/ч

Образуется веществ, (кг/ч):

ТЮ2: 10,787*79,88/59,84=14,399

СО2: 10,787*44,01/59,84=7,933

Оксида ТЮ2 в исходной шихте, (кг/ч): 47,005*0,65*0,165=5,042

Суммарное количество ТЮ2, (кг/ч): 12,975

2) в циклоне окислится: 5,106*0,9 =3,319 кг/ч Расходуется кислорода, (кг/ч):

О2: 3,319*2*2*16/59,84=1,331

Образуется веществ, (кг/ч):

СО2: 3,319*44,01/59,84=2,441

ТЮ2: 6, 206

Оксида ТЮ2 в исходной шихте, (кг/ч): 47,005*0, 20*0,165=1,551

Суммарное количество ТЮ2, (кг/ч): 12,975

3) в рукаве окислится: 3,830*0,99=2,498 кг/ч Расходуется кислорода, (кг/ч):

02: 2,489*2*2*16/59,84=1,331

Образуется веществ, (кг/ч):

ТЮ2: 2,489*79,88/59,84=3,322

С02: 2,489*44,01/59,84=1,831

Оксида ТЮ2 в исходной шихте, (кг/ч): 47,005*0,15*0,165=1,163

Суммарное количество ТЮ2, (кг/ч): 4,485

5.2.3. Окисление Со:Распределение компонента, (кг/ч):

огарок: 10*0,65=6,5

пыль циклона: 10*0,2=2,0

пыль рукавного фильтра: 10*0,15=1,5

Реакции: а) Со + 0.5От= СоО

М=58,93 М=16 М=74,93 (г/моль)

б) 2СоО + 0.5О7 = CozCb М=74,93 М=16 М=165,86 (г/моль)

Весь СоО оседает в циклоне, а Со2Оз образуется в огарке и пыли рукавного фильтра. СоО приходящий с исходной шихтой (оборотный) окисляется до Со2Оз нацело.

1) в огарке окислится: 6,5кг/ч По реакции (а):

Расходуется кислорода, (кг/ч):

О2: 6,5* 16/58,93=1,765 Образуется веществ, (кг/ч):

Считаем, что СоО из шихты образуется 100% -98%=2%: 6,5* 2%=0,13

Из этого СоО по реакции (б) не будет доокисляться: 0,13*74,94/58,93=0,165

СоО: 6,5*74,93/58,93=8,265

По реакции (б):

Расходуется кислорода, (кг/ч):

О2: 8,965*16/165,86=0,865 Образуется веществ, (кг/ч):

СогО3: (8,265-0,165) * 165; 86/2*7,493=8; 965

Оксида СоО в исходной шихте, (кг/ч): 47,005*0,65*0,063=1,934 Со203: 1,934*165,86/2*7,493=2,140 Суммарное количество Со2Оз, (кг/ч): 11,105

2) в огарке окислится: 2,0 кг/ч

В циклоне окисление идет до СоО.

Расходуется кислорода, (кг/ч):

О2: 2,0*16/58,93=0,543

Образуется веществ, (кг/ч):

СоО: 2,383

Оксида СоО в исходной шихте, (кг/ч): 47,005*0, 20*0,0,063=0,592

Суммарное количество СоО, (кг/ч): 2,975

3) в рукаве окислится: 1,5 кг/ч По реакции (а):

Расходуется кислорода, (кг/ч):

О2: 1,5*16/58,93=0,407 Образуется веществ, (кг/ч):

Считаем, что СоО из шихты образуется 100% -99%=1%: 1,5* 1%=0,015

Из этого СоО по реакции (б) не будет доокисляться: 0,015*74,94/58,93=0,019

СоО: 1,5*74,93/58,93=1,907

По реакции (б):

Расходуется кислорода, (кг/ч):

О2: (1,907 - 0,019) * 16/165,86=0,182

Образуется веществ, (кг/ч):

Со2О3: (1,907-0,019) * 165,86/2*74,93=2,091

Оксида СоО в исходной шихте, (кг/ч): 47,005*0,15*0,063=0,444

Со203: 0,444*165,86/2*74,93=0,492

Суммарное количество Со2Оз, (кг/ч): 2,583

5.2.4. Окисление Zn:Распределение компонента, (кг/ч):

огарок: 1,0*0,65=0,65

пыль циклона: 1,0*0, 20=0, 20

пыль рукавного фильтра: 1,0*0,15=0,15

Основная реакция: Zn + 0,50? = ZnO

М=65,39 М=16 М=81,39 (г/моль)

1) в огарке окислится: 0,65 кг/ч Расходуется кислорода, (кг/ч):

О2: 0,65*16/65,39=0,159 Образуется веществ, (кг/ч):

ZnO: 0,65*81,39/65,39=0,809

Оксида ZnO в исходной шихте, (кг/ч): 47,005*0,65*0,006=0,188 Суммарное количество ZnO, (кг/ч): 0,997

2) в циклоне окислится: 0,2 кг/ч Расходуется кислорода, (кг/ч):

02: 0,2*16/65,39=0,049 Образуется веществ, (кг/ч):

ZnO: 0,233

Оксида ZnO в исходной шихте, (кг/ч): 47,005*0, 20*0,006=0,056 Суммарное количество ZnO, (кг/ч): 0,289

3) в рукаве окислится: 0,15кг/ч Расходуется кислорода, (кг/ч):

02: 0,15*16/65,39=0,037 Образуется веществ, (кг/ч):

ZnO: 0,15*81,39/65,39=0,187

Оксида ZnO в исходной шихте, (кг/ч): 47,005*0,15*0,006=0,043 Суммарное количество ZnO, (кг/ч): 0,230

5.2.5. Окисление Си:Распределение компонента, (кг/ч):

огарок: 0,5*0,65=0,325

пыль циклона: 0,5 *0, 20=0,1

пыль рукавного фильтра: 0,5*0,15=0,075

Реакции: а) 2Си + 0.5О2 = СшО

М=63,552 М=16 М=143,1 (г/моль)

![]()

По реакции (а): Расходуется кислорода, (кг/ч): О2: 0,325*16/63,552*2=0,041 Образуется веществ, (кг/ч): Си2О: 0,325*143,1/63,55*2=0,366

Оксида Си2О в исходной шихте, (кг/ч): 47,005*0,65*0,003=0,086

Из исходной шихты Си2О окисляется до СиО нацело. Из окислившегося Си2О по реакциям не будет окисляться до СиО 100% -98%=2%: 0,366*2%=0,007кг/ч Отношение распределения образования оксидов: Cu20/CuO = 2/1 0,366*0,98=0,359 кг/ч следовательно образуется: Си2О=0,244 кг/ч и 0,122 кг/ч идет на доокисление до СиО Суммарное количество Си2О, (кг/ч): 0,007+0,244=0,251

По реакции (б):

Расходуется кислорода, (кг/ч):

О2: 0,232*1/4*32/79,56=0,023

Образуется веществ, (кг/ч):

СиО: (0,122+0,086) *79,55/143,1* 1/2=0,232

2) в циклоне окислится: 0,1 кг/ч

Будем считать, что реакция идет до образования Си2О.

Расходуется кислорода, (кг/ч):

02: 0,1*16/2*63,55=0,013

Образуется веществ, (кг/ч):

Си20: =0,105

Оксида Си2О в исходной шихте, (кг/ч): 47,005*0, 20*0,003=0,028

Суммарное количество Си2О, (кг/ч): 0,133

3) в рукаве окислится: 0,075кг/ч По реакции (а):

Расходуется кислорода, (кг/ч):

О2: 0,075*169/2*63,55=0,009 Образуется веществ, (кг/ч):

Си2О: 0,075*143,1/63,55*2=0,084

Оксида Си2О в исходной шихте, (кг/ч): 47,005*0,15*0,003=0,002

Из исходной шихты Си2О окисляется до СиО нацело. Из окислившегося Си2О по реакциям

не будет окисляться до СиО 100% -99%=2%: 0,084*1%=0,001кг/ч

Отношение распределения образования оксидов: Cu20/CuO = 2/1

0,084*0,99=0,083 кг/ч следовательно образуется:

Си2О=0,056 кг/ч и 0,028 кг/ч идет на доокисление до СиО

Суммарное количество Си2О, (кг/ч): 0,001+0,056=0,057

По реакции (б):

Расходуется кислорода, (кг/ч):

О2: 0,053*1/4*32/79,55=0,005

Образуется веществ, (кг/ч):

СиО: (0,028+0,133*0,15) *79,55=0,005

5.2.6. Окисление Ге:Распределение компонента, (кг/ч):

огарок: 0,167*0,65=0,108

пыль циклона: 0,167*0,2=0,033

пыль рукавного фильтра: 0,167*0,15=0,025

Реакции: a) Fe + 0.50? = FeO

М=55,85 М=16 М=71,85 (г/моль)

![]()

1) в огарке окислится: 0,108 кг/ч

Отношение распределения образования оксидов: РеаОз/ FeO =3/1=0,081/0,027

По реакции (а):

Расходуется кислорода, (кг/ч):

О2: 0,027*16/55,85=0,008

Образуется веществ, (кг/ч):

FeO: 0,027*71,85/55,85=0,035

По реакции (б):

Расходуется кислорода, (кг/ч):

02: 0,081*1,5*32/55,85*2=0,04

Образуется веществ, (кг/ч):

FeiOs: 0,081*159,7/2*55,85=0,116

Оксида FeiOs в исходной шихте, (кг/ч): 47,005*0,65*0,002=0,065

Суммарное количество Ре2Оз, (кг/ч): 0,181

2) в циклоне окислится: 0,033кг/ч

В циклоне окисление идет до РеаОз.

Расходуется кислорода, (кг/ч):

О2: 0,033*1,5*32/55,85*2=0,014

Образуется веществ, (кг/ч):

РегОз =0,065

Оксида Ре2Оз в исходной шихте, (кг/ч): 47,005*0, 20*0,002=0,019

Суммарное количество Ре2Оз, (кг/ч): 0,084

1) в огарке окислится: 0,025 кг/ч

Отношение распределения образования оксидов: РезОз/ FeO =3/1=0,019/0,006

По реакции (а):

Расходуется кислорода, (кг/ч):

О2: 0,006*16/55,85=0,002

Образуется веществ, (кг/ч):

FeO: 0,006*71,85/55,85=0,008

По реакции (б):

Расходуется кислорода, (кг/ч):

О2: 0,019*1,5*32/55,85*2=0,008

Образуется веществ, (кг/ч):

FeiOs: 0,019*159,7/2*55,85=0,027

Оксида Ре2Оз в исходной шихте, (кг/ч): 47,005*0,15*0,002=0,013

Суммарное количество Ре2Оз, (кг/ч): 0,04

5.2.7. Теоретическое количество воздуха.Суммарное количество кислорода, (кг/ч): 35,03+9,939+11,563+3,55+2,662+ 1,765+0,865 +0,543+0,407+0,182+0,159+0,049+0,037+0,023+0,013+0,009+0,005+0,003+ 0,008+ 0,014+0,002+0,008=75,043

Теоретический расход воздуха (из расчета. Оа - 23% по массе)

75,043*0,23=326,274 кг/ч

Количество азота: 326,274 - 75,043= 251,231 кг/ч

Количество влаги, вносимое с воздухом при Т=20°С и относительной влажности 80%

(содержание влаги "0,012 кг. на 1кг. сухого воздуха):

326,274* 0,012 = 3,915 кг/ч

Теоретический расход влажного воздуха (кг/ч)

326,274 + 3,915 = 330,189 кг/ч.

Таблица 8. Состав огарка.

| Со203 |

| 11,105 |

| 6,793 |

| WC | ТЮ | Со | Zn | Си | Fe | WO3 | ТЮ2 | СоО | ZnO | Си2О | Fe203 | H20 | Бент. всего | ||

| кг/ч | 1,746 | 0,336 | 0 | 0 | 0 | 0 | 124,760 | 12,975 | 0,165 | 0,997 | 0,251 | 0,181 | 0 | 10,686 163,469 | |

| % | 1,068 | 0, 206 | 0 | 0 | 0 | 0 | 76,320 | 7,937 | 0,101 | 0,610 | 0,154 | 0,111 | 0 | 6,537 100,000 | |

| СиО FeO |

| ||||||||||||||

| 0,232 0,035 |

| ||||||||||||||

| 0,142 0,021 |

| ||||||||||||||

Таблица 9. Состав циклонной пыли.

| WC | TiC | Со | Zn | Си | Fe | WO3 | ТЮ2 | СоО | ZnO | Си2О | Fe2O3 | Н2О | Бент. | всего | |

| кг/ч | 2,686 | 0,516 | 0 | 0 | 0 | 0 | 35,766 | 7,757 | 2,925 | 0,289 | 0,133 | 0,084 | 0 | 3,288 | 53,444 |

| % | 5,026 | 0,965 | 0 | 0 | 0 | 0 | 66,922 | 14,514 | 5,473 | 0,541 | 0,249 | 0,157 | 0 | 6,152 | 100,000 |

Таблица 10. Состав пыли рукавного фильтра.

| Со2ОЗ |

| 2,583 |

| 6,587 |

| WC | TiC | Со | Zn | Си | Fe | WO3 | ТЮ2 | СоО | ZnO | Си2О | Fe2O3 | H2O | Бент. | всего | |||

| кг/ч | 0, 201 | 0,039 | 0 | 0 | 0 | 0 | 29,030 | 4,485 | 0,019 | 0,230 | 0,057 | 0,040 | 0 | 2,466 | 39,211 | ||

| % | 0,513 | 0,099 | 0 | 0 | 0 | 0 | 74,035 | 11,438 | 0,048 | 0,587 | 0,145 | 0,102 | 0 | 6,289 | 100,000 | ||

| СиО | FeO |

| |||||||||||||||

| 0,053 | 0,008 |

| |||||||||||||||

| 0,135 | 0,020 |

| |||||||||||||||

Таблица 11. Состав газов.

| N2 кг/ч 251,231 | Н2О 42,275 | СО2 41,414 | всего 334,920 |

| % 75,012 | 12,622 | 12,365 | 100,000 |

Таблица 12. Материальный баланс обжига.

| Г | Приход | Об | разуется | ||

| Вещество | кг/ч | % | Вещество | кг/ч | % |

| WC | 134,636 | 22,366 | WC | 4,633 | 0,786 |

| TiC | 25,531 | 4,241 | TiC | 0,891 | 0,151 |

| Со | 10,000 | 1,661 | |||

| Zn | 1,000 | 0,166 | WO3 | 189,556 | 32,172 |

| Си | 0,500 | 0,083 | ТЮ2 | 25,217 | 4,280 |

| Fe | 0,167 | 0,028 | СоО | 3,109 | 0,528 |

| Со203 | 13,688 | 2,323 | |||

| W03 | 35,766 | 5,941 | ZnO | 1,516 | 0,257 |

| ТЮ2 | 7,757 | 1,289 | Си20 | 0,441 | 0,075 |

| СоО | 2,975 | 0,494 | СиО | 0,285 | 0,048 |

| ZnO | 0,289 | 0,048 | Fe203 | 0,305 | 0,052 |

| Си2О | 0,133 | 0,022 | FeO | 0,043 | 0,007 |

| Fe203 | 0,084 | 0,014 | |||

| бент | 16,440 | 2,790 | |||

| бент | 16,440 | 2,731 | |||

| H20 | 40,424 | 6,715 | H20 | 40,424 | 6,861 |

| N2 | 251,231 | 42,640 | |||

| 02 | 75,043 | 12,466 | C02 | 41,414 | 7,029 |

| N2 | 251,231 | 41,734 | |||

| Всего | 601,976 | 100 | Всего | 589, 193 | 100 |

| Нее пр | язка от ихода | 12,783 | 2,124 |

тшо: 3,036*МШо/201,38=0,270

тшо: 0,594*МШо/165,54=0,065

тшо: 0,178*МШо/165,54=0,019 Остаток воды: 547,236-21,251=525,985 кг.

Количество NH3 пошедшее на реакции, (кг/ч):

тотв: 201,227*2*MNH3 (17) 7303,3=22,557

тшз: 0,520* 6*МШЗ /211,93=0,250

тшз: 34,980*12* Мню /211,93=33,670

ткш: 3,036* 6*МШЗ /201,38=1,537

тшз: 0,594*4* Мынз /165,54=0,240

6) тщз: ОД78* 4*МШЗ /165,54=0,078 Остаток NH3: 60,804-58,324=2,480 кг.

Таблица 13. Материальный баланс выщелачивания.

| Приход | Образуется | ||||||

| Вещество WC | кг/ч 1,947 | % 0,236 | Вещество (NH4) 2WO4 | кг/ч 201,227 | % 25,084 |

| |

| TiC | 0,375 | 0,046 | [Co(NH3) 6] (OH) 3 | 35,500 | 4,425 |

| |

| WO3 | 153,790 | 18,662 | [Zn (NH3) 6] (OH) 2 [Cu (NH3) 6j (OH) 2 | 3,036 0,774 | 0,378 0,096 |

| |

| ТЮ2 | 17,460 | 2,119 |

| ||||

| СоО | 0,184 | 0,022 | WC | 1,947 | 0,243 |

| |

| Со203 | 13,688 | 1,661 | TiC | 0,375 | 0,047 |

| |

| ZnO | 1,227 | 0,149 |

| ||||

| Cu20 | 13,688 | 1,661 | ТЮ2 | 17,460 | 2,177 |

| |

| CuO | 0,285 | 0,035 | Fe203 | 0,221 | 0,028 |

| |

| Fe2O3 | 0,221 | 0,027 | FeO | 0,043 | 0,005 |

| |

| FeO | 0,043 | 0,005 |

| ||||

| бент | 13,152 | 1,639 |

| ||||

| бент | 13,152 | 1,596 |

| ||||

| |||||||

| NH3 | 60,804 | 7,378 | NH3 | 2,480 | 0,309 |

| |

| H20 | 547,236 | 66,404 | H20 | 525,985 | 65,568 |

| |

| Всего | 824,100 | 100 | Всего | 802,2 | 100 |

| |

| Невязка от прихода | 21,900 | 2,657 |

| ||||

Сущность метода рассмотрим на примере условной схемы переработки молибденитового концентрата, включающей возгонку триоксида молибдена и гидрометаллургическую переработку остатка от возгонки (рис.7). •

Примем, что пооперационные балансы молибдена характеризуются следующими цифрами:

1) грануляция и обжиг в кипящем слое: в пыль и в огарок переходит соответственно 0,2 и 0,8 количества молибдена, поступающего на операцию;

2) возгонка: в остатке от возгонки 0,3, в возгонах 0,7 количества молибдена;

3) выщелачивание: в растворе 0,98, в отвалах выщелачивания 0,02;

4) очистка от тяжелых металлов: в сульфидном кеке 0,05, в очищенном растворе 0,95;,.

5) нейтрализация: в кислом маточном растворе 0,01, в кристаллах тетрамолибдата аммония 0,99;

6) перекристаллизация: в маточном растворе 0,1, в кристаллах парамолибдата аммония (конечный продукт) 0,9. /

Зададимся производительностью по молибдену в конечном продукте 1000 т/год.

Обозначим потоки молибдена (т.е. количества его в различных материалах), т/год, неизвестными x-i; Хг, - ', Х^2, *13 в соответствии с рис.7.

Для определения неизвестных составим систему, состоящую их уравнений трех типов.

1. Уравнение, в котором задана производительность:

х-i з=1000. " ".

2. Уравнения, в которых использованы соотношения между потоками. Это могут быть непосредственно содержащиеся в исходных данных сведения о доле ценного компонента от количества, поступающего на операцию, переходящей в каждый из продуктов этой операции, например:,

Х2 = 0,2 (xl + Х2), Х3 = 0,8 (Xi + X2), Х4 = 0,3 Х3,

Х5 = 0,7, Х3,

или вытекающие из этих сведений соотношения между потоками, выходящими с одной и той же операции, например:

Х3 = 4Х2,... .

Х5= 7/3 Х4.

Кроме того, возможно использование соотношения между потоками, относящимися к разным операциям схемы. Дело в том, что в реальных технологических схемах количества ценного компонента в тех или иных материалах (особенно в выводимых из схемы) часто задают как долю от количества ценного компонента в исходном материале или конечном продукте. Так, например, исходные данные. могли бы содержать,:; следующее указание: "Потери молибдена с, остатком выщелачивания составляют в среднем 0,6% от количества, поступающего с молибденитовым концентратом"; соответствующее, уравнение имело бы вид

Х7= 0,006 Xi.

Следует отметить, что в тех случаях, когда вместо данных, относящихся к потокам одной и той же операции, заданы соотношения между потоками разных операций, расчет методом "от операции к операции" невозможен.

0 комментариев