Навигация

Холодная прокатка листов, полос и лент

Федеральное агентство по образованию

ГОУ ВПО «Уральский государственный технический университет – УПИ»

Курсовая работа на тему:

«Холодная прокатка листов, полос и лент»

Студент И.С. Белавина

группы ЭУ-37021

Руководитель С.В. Харитонин

Екатеринбург

2009

Содержание

Введение………………………………………………………………………….. 3

1. Общая характеристика производства холоднокатаных листов. 4

2. Исходная заготовка и ее подготовка к прокатке. 5

3. Типы станов холодной прокатки. 12

3.1 Общая характеристика листопрокатных станов. 12

3.1.1 Рабочая клеть. 12

3.1.2 Шестеренная клеть. 12

3.1.3 Двигатель и редуктор. 13

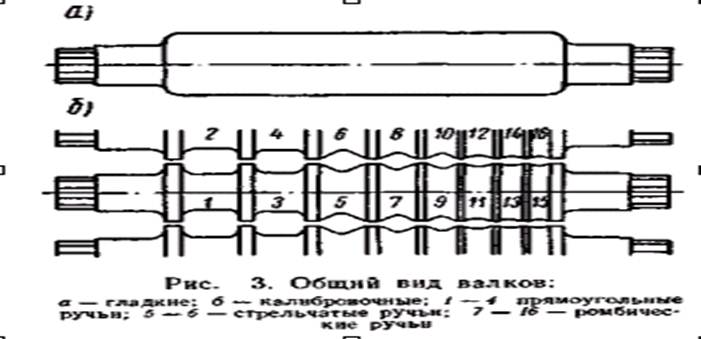

3.1.4 Прокатные валки. 13

3.2. Типы станов холодной прокатки. 14

4. Технология производства холоднокатаных листов из углеродистой стали. 16

5. Дефекты холоднокатаных листов, меры по их предотвращению.. 22

6. Технико-экономические показатели производства холоднокатаных листов и полос. 25

Библиографический список. 28

Приложение 1. 29

Приложение 2. 30

Введение

Холодная прокатка по сравнению с горячей имеет два больших преимущества: во-первых, она позволяет производить листы и полосы толщиной менее 0,8 - 1 мм, вплоть до нескольких микрон, что горячей каткой недостижимо; во-вторых, она обеспечивает получение продукции более высокого качества по всем показателям - точности размеров, отделке поверхности, физико-механическим свойствам. Эти преимущества холодной прокатки обусловили ее широкое использование, как в черной, так и в цветной металлургии.

Вместе с тем необходимо отметить, что процессы холодной прокатки являются более энергоемкими, чем процессы горячей прокатки. При холодной деформации металл упрочняется (наклепывается); в связи с этим для восстановления пластических свойств приходится проводить отжиг. Технология производства холоднокатаных листов включает большое число переделов, требует применения сложного многообразного оборудования.

1. Общая характеристика производства холоднокатаных листов

В настоящее время доля холоднокатаных листов в общей массе тонколистового проката составляет около 50 %. Производство холоднокатаных листов, полос и лент продолжает интенсивно развиваться. Основную массу (примерно 80 %) холоднокатаных листов составляет низкоуглеродистая конструкционная сталь толщиной 0,5 - 2,5 мм, длиной до 2300 мм. Такую тонколистовую сталь широко используют в автомобилестроении, поэтому часто ее называют автолистом.

Методом холодной прокатки производят почти всю жесть - продукцию, идущую в больших количествах для изготовления пищевой тары, в частности консервных банок. Материалом для жести также служит низкоуглеродистая сталь, но в большинстве случаев жесть выпускают с защитным покрытием, чаще всего - оловянным. Жесть прокатывают в виде полос толщиной 0,07-0,5 мм, шириной до 1300 мм. К числу распространенных видов холоднокатаной продукции также относятся: декапир - травленая и отожженная сталь, применяемая при производстве эмалированной посуды и других изделий с покрытиями; кровельный лист (часто выпускается оцинкованным), низколегированные конструкционные стали. Особо следует отметить две важные группы легированных сталей - коррозионностойкую (нержавеющую) и электротехническую (динамную и трансформаторную).

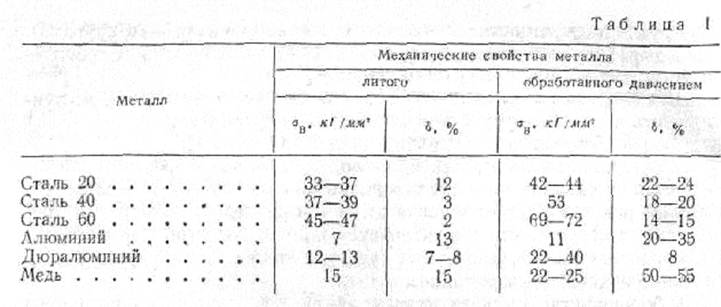

В цветной металлургии холодная прокатка применяется для получения тонких полос, листов и лент из алюминия и его сплавов, меди и ее сплавов, никеля, титана, цинка, свинца и многих других металлов. Наименьшую толщину имеет фольга. Например, алюминиевая фольга выпускается в виде полос минимальной толщиной 0,005 мм, шириной до 1000-1500 мм. Разнообразие сортамента холоднокатаной листовой продукции обеспечивается применением прокатных станов различной конструкции, с очень разными техническими характер тиками и уровнями производительности.

2. Исходная заготовка и ее подготовка к прокатке

При производстве прокатных изделий исходным материалом служат слитки и заготовки. Наиболее удобны при прокатке, нагреве и транспортировке слитки и заготовки квадратного и прямоугольного сечений. Поэтому для производства сортового проката чаще всего используют слитки и заготовки квадратного и близких к нему сечений, для прокатки листа - прямоугольного сечения. Производство бесшовных труб может выполняться непосредственно из слитков и заготовок круглого сечения. По высоте слиткам придают некоторую конусность, значение которой принимается в зависимости от вида стали и способа разливки, формы поперечного сечения слитка и его назначения. Так, слитки из углеродистых и низколегированных сталей отливают с конусностью менее 3 %, из высоколегированных сталей - с конусностью 3 - 6 %.

Масса и форма слитка определяются видом материала, типом и конструкцией прокатного стана, сортаментом получаемых изделий и пр. На заготовочных станах прокатывают слитки массой до 1500 кг, на блюмингах - 3 -10 т и выше, на слябингах - 8 - 25 т. для специальных видов производства применяют и более крупные слитки. При прокатке цветных металлов размеры слитков могут существенно различаться. Например, слитки алюминиевых сплавов (Д1, Д16, АМг3 11 др.), получаемые полунепрерывным литьем, имеют массу 1,4 - 7,45 т.

Качество самого слитка существенно влияет на свойства прокатных изделий. Слиток считается качественным, если усадочная раковина, рыхлость, ликвация, макроструктура, газовые пузыри, неметаллические включения и другие внутренние пороки находятся в допустимых пределах, а поверхностные дефекты (трещины, плёны, завороты и пр.) отсутствуют. Практикой установлено, что получение стального слитка с высокими качественными показателями тем труднее, чем больше масса слитка и выше степень легирования металла. Это объясняется тем, что, во-первых, с увеличением массы слитка возрастают несовершенства технологического процесса разливки, которые приводят к появлению поверхностных дефектов, во-вторых, большая масса слитка создает менее благоприятные условия его кристаллизации из жидкой фазы, что приводит к химической и структурной неоднородности, нарушению целостности (усадочные раковины, пористость, внутренние трещины). Строение слитка, его плотность, неравномерность механических свойств по сечению, неметаллические включения и газонасыщенность оказывают существенное влияние на свойства готового проката. Поэтому в цехах, производящих слитки, непрерывно совершенствуются и внедряются новые технологические процессы, способствующие уменьшению дефектов слитка. Так, весьма эффективные результаты дает разливка металла в вакууме. При этом заметно снижается его загрязнение неметаллическими включениями (в 2 - 5 раз), к лучшему изменяются состав этих включений и распределение их по сечению слитка, уменьшается содержание газа в стали, особенно водорода.

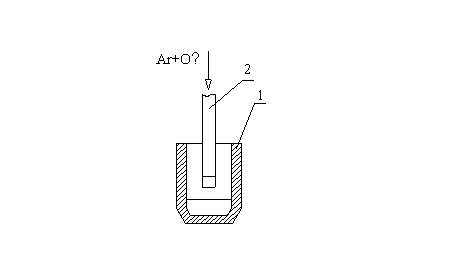

Существенно улучшается качество стали при рафинировании синтетическими шлаками. При этом снижается содержание серы (в 2 -3 раза), кислорода (на 30 - 50%), неметаллических включений (в 2 -4 раза), уменьшается пораженность волосовинами (в 5 -10 раз), повышается ударная вязкость, уменьшается склонность к хрупкому разрушению. Эффективным средством от окисления металла при разливке является защита струи инертными газами, например аргоном. Защитная атмосфера снижает содержание кислорода (в 1,5 - 1,8 раза) и неметаллических включений в стали. Слиток становится более плотным, улучшаются его пластические свойства. Все это повышает качество проката. Для ответственных изделий из некоторых сталей (шарикоподшипниковая, трансформаторная и др.) слитки массой до 10 т изготовляют электрошлаковым переплавом, что обеспечивает высокую плотность слитка и низкое содержание неметаллических включений и газов. Изделия из такого металла обладают высокими эксплуатационными показателями.

Однако полностью избежать появления дефектов слитков не удается. Поэтому перед нагревом слитки следует осматривать, а поверхностные дефекты удалять. К сожалению, такая возможность существует не всегда. Надо помнить, что на металлургических заводах до 90 -95 % слитков сразу после разливки в горячем состоянии поступают в нагревательные колодцы или печи, что практически исключает возможность тщательного осмотра слитков. Кроме того, близкозалегающие подкорковые пузыри, и неметаллические включения проявляются лишь в процессе прокатки и могут быть обнаружены только на заготовках. Поэтому технологическая схема производства проката «слиток - полупродукт - готовый прокат» в данном случае является весьма целесообразной, так как дефекты слитка, в том числе и трудно обнаруживаемые, выявляются на полупродукте и могут быть удалены. Это гарантирует получение прокатных изделий с необходимыми качественными показателями их поверхности.

Полупродукт или заготовка служит исходным материалом при производстве различных изделий на станах, производящих готовый прокат. К полупродукту относятся следующие виды проката:

1. Блюмы - заготовки квадратного или близкого к нему сечения, получаемые на блюминге или непрерывной разливкой. Сечения блюмов принимаются в пределах 400х400 -150х 150 мм. При этом следует иметь в виду, что на ряде блюмингов получают фасонную (чаще всего разрезную) заготовку для прокатки крупных балок, швеллеров и других профилей.

2. Слябы - заготовки прямоугольного сечения, получаемые на слябинге, блюминге или непрерывной разливкой. Слябы имеют толщину от 50 до 300 мм, а ширину от 500 до 1800 мм и более.

3. 3аготовка - полупродукт квадратного или близкого к нему сечения размером от 150х 150 до 50х50 мм. Этот вид полупродукта прокатывают на заготовочных станах и получают непрерывной разливкой, а в некоторых случаях при обработке легированных сталей и сплавов - ковкой.

Похожие работы

... окупаются за 2-3 года, не считая тех выгод, которые получает потребитель благодаря применению листовой продукции более высокого качества. 6. Технико-экономические показатели производства холоднокатаных листов и полос. Производительность станов холодной прокатки зависит от сортамента прокатываемых полос, скорости прокатки, массы рулонов и количества сварных швов в них, длительности простоев стана ...

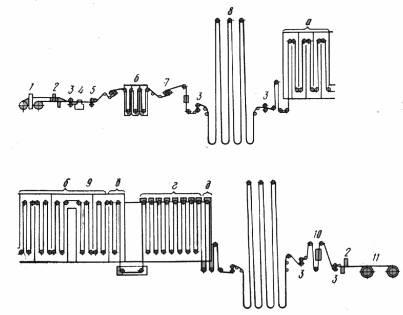

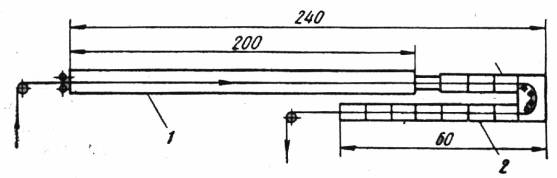

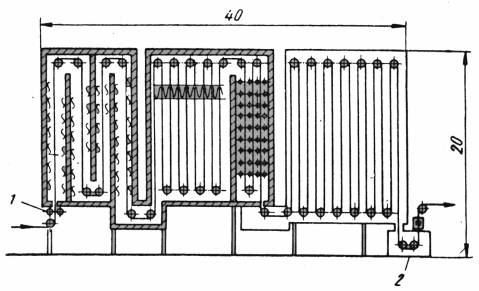

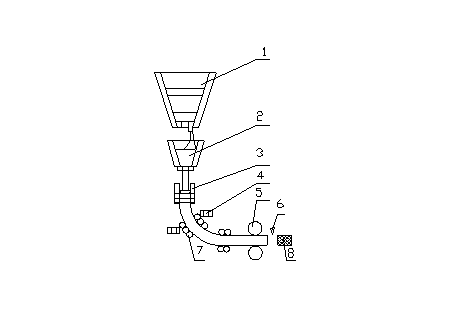

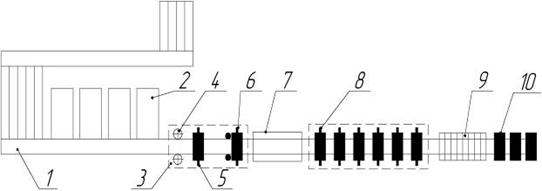

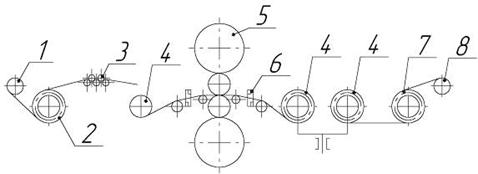

... нержавеющей листовой стали включает термическую обработку горячекатаных полос, травление, холодную прокатку, термическую обработку холоднокатаных полос, травление холоднокатаных полос, дрессировку, порезку полос на листы, сортировку и упаковку. Рисунок 6. Прокатный стан кварто-1700: 1 – бумагомоталка; 2 – разматыватель; 3 – правильная машина; 4 – натяжные барабаны; 5 – клеть кварто-1700; 6 – ...

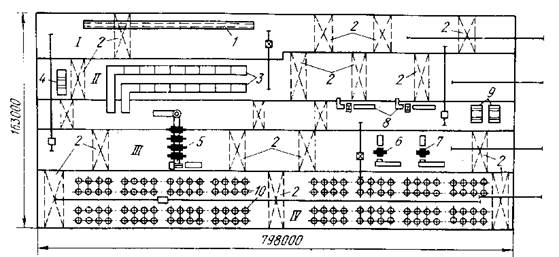

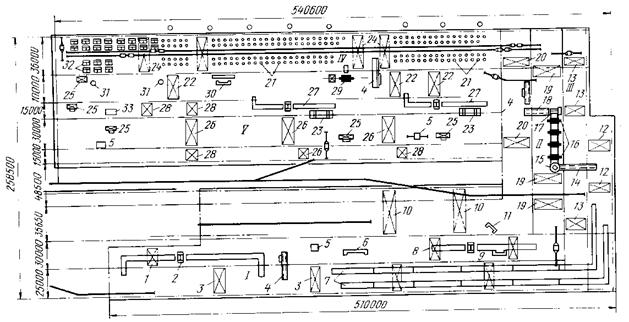

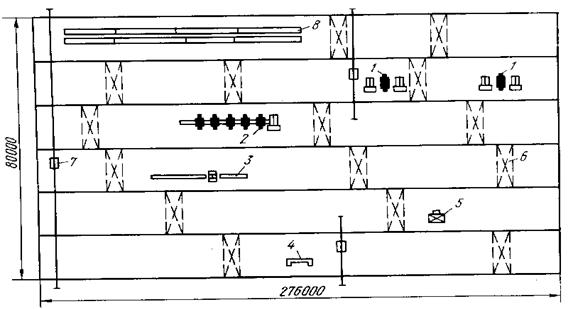

... Первая очередь цеха холодной прокатки введена в эксплуатацию в 1963 г., оборудование стана расположено в 12 пролетах (Рисунок 2). Рисунок 2. Схема расположения основного технологического оборудования стана холодной прокатки 1700 Мариупольского металлургического комбината им. Ильича: I - склад горячекатаных рулонов, II - пролет стана, III - машинный зал, IV - пролет газовых колпаковых печей, ...

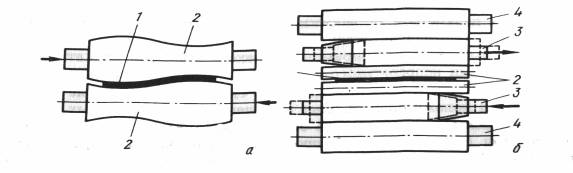

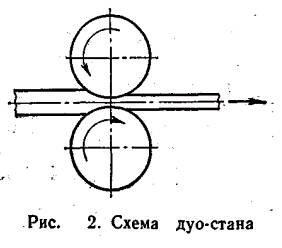

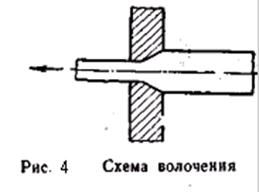

Прокатку производят на прокатных станах. Она представляет собой процесс обжатия и вытяжки металла заготовки. Существуют три основных способа прокатки — продольная, косая и поперечная. Наибольшее применение получил способ продольной прокатки. Этим способом производят примерно 90% всего проката, в том числе профильный и листовой прокат. При продольной прокатке заготовка движется ...

0 комментариев