Навигация

Дефекты холоднокатаных листов, меры по их предотвращению

5. Дефекты холоднокатаных листов, меры по их предотвращению

В зависимости от назначения холоднокатаной стали, к ней предъявляют различные требования, в том числе требование соответствующей отделки ее поверхности. Эти требования оговорены соответствующими стандартами и техническими условиями. В ряде случаев характеристика поверхности листов устанавливается эталонами, согласованными между поставщиком и заказчиком. Высокое качество поверхности холоднокатаного металла во многом предопределяется состоянием поверхности подката.

Виды дефектов холоднокатаных листов и полос очень многочисленны. Некоторые из них специфичны, т.е. относятся только к какому-либо конкретному виду продукции. Например, при производстве листов с покрытиями большое место в отбраковке занимают дефекты покрытий. Отдельные виды продукции имеют классификаторы дефектов, включающие 30-40 и более наименований. Ниже рассмотрены только самые типичные виды дефектов, причем многие из них свойственны как холоднокатаным, так и горячекатаным листам.

1. Несоблюдение точности размеров и формы листов и полос.

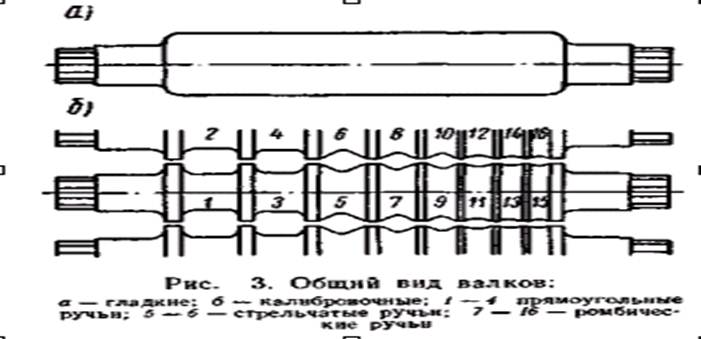

Поскольку холоднокатаные листы в основной массе значительно тоньше, чем горячекатаные, на первый план выходят такие дефекты, как поперечная и продольная различная толщина листа, волнистость, коробоватость. Предупреждение их достигается оптимальной профилировкой валков, применением противоизгиба, введением автоматического управления процессом прокатки.

2. Нарушение целостности металла.

Основной причиной возникновения дефектов такого рода (дыры, трещины, рваная кромка, плены, расслоения и др.) является плохое качество металла исходной горячекатаной заготовки. Вместе с тем некоторые дефекты типа нарушения целостности могут возникать в результате неправильного осуществления процесса прокатки. При задаче в валки коробоватых полос, когда имеется тенденция к образованию продольной складки, в зоне деформации одна часть полосы смещается относительно другой части. На поверхности металла проступают светлые линии, расположенные под некоторым углом к направлению прокатки. Такой дефект называется порезом (или «елкой», если линии располагаются симметрично в продольном направлении). Причиной возникновения этого нередкого дефекта является неудачно подобранная профилировка валков, неравномерное распределение обжатия по ширине полосы.

3. Дефекты поверхности листов и полос относятся к числу наиболее распространенных. Они возникают на разных переделах. При травлении горячекатаных полос возможны недотрав и перетрав. В первом случае на поверхности полосы остаются темные полосы или пятна нестравленной окалины; во втором - поверхность металла получается грубо шероховатой, разъеденной кислотным раствором. Появление этих дефектов требует изменения режима травления. В процессе прокатки на поверхности полос иногда образуются углубления (надавы) или выступы (бугорки). Отпечатки в виде надавов разных форм и размеров обычно появляются вследствие наваривания частиц металла на поверхность валков. В этом случае необходима зачистка поверхности валков, например наждачной шкуркой или абразивным бруском. Бугорки образуются при наличии на поверхности валков вмятин или раковин (от выкрошивания). Валки с грубыми дефектами поверхности должны быть заменены.

Распространенным видом повреждения холоднокатаных листов и полос является вкатанная металлическая крошка. Дефект возникает в результате попадания кусочков металла на поверхность прокатываемой полосы. Часто кусочки металла отрываются с кромок полосы, когда на кромках имеются трещины или заусенцы.

При соприкосновении металла с острыми краями проводковой арматуры, при транспортировке и других операциях на поверхности полос образуются риски и царапины. Эти дефекты также могут возникать в результате относительного смещения витков полосы в рулоне при его намотке, размотке и перемещении. Некоторые виды поверхностных дефектов образуются при отжиге холоднокатаного металла. Так, при наличии на поверхности металла после прокатки значительных остатков технологической смазки (эмульсии) возможно появление при отжиге темных пятен и разводов, располагающихся в основном вблизи кромок полос или листов. Этот дефект часто называют пригаром эмульсии. Для его предотвращения следует избегать применения слишком концентрированных эмульсий и в максимальной степени удалять остатки смазки с поверхности полос после прокатки, что достигается сдуванием или другими метолами.

4. Отклонения по структуре и физико-механическим свойствам металла зависят главным образом от выполнения предписанных режимов термической обработки. Вместе с тем следует иметь в виду большое влияние режимов деформации, которые должны быть выбраны с учетом конечных свойств металла.

6. Технико-экономические показатели производства холоднокатаных листов и полос

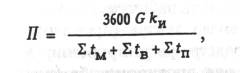

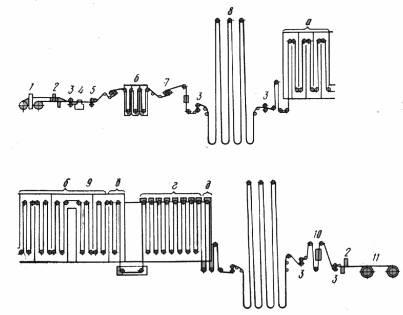

Производительность станов холодной прокатки зависит от сортамента прокатываемых полос, скорости прокатки, массы рулонов и количества сварных швов в них, длительности простоев стана и других факторов. Большое влияние на производительность оказывает степень автоматизации станов.

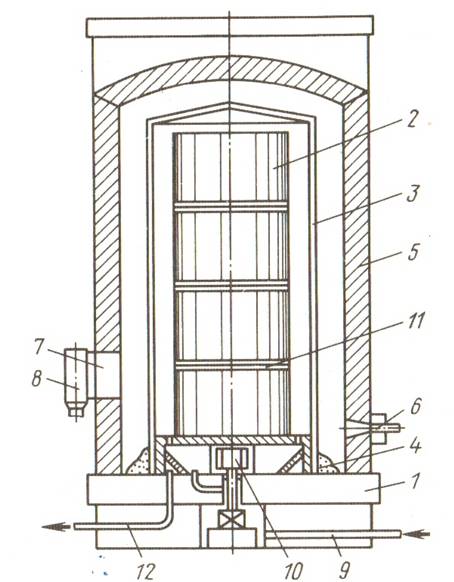

Практически возможная часовая производительность определяется по общей формуле. Под величиной G в данном случае следует понимать массу рулона. Коэффициент использования стана Ки составляет 0,85-0,90. Такт прокатки Т можно представить как сумму машинного времени Tм и времени пауз Тп. При определении машинного времени Тм необходимо учитывать изменение скорости на протяжении прокатки рулона. Как отмечалось ранее, на непрерывных станах скорость снижается в период заправки полосы и выдачи заднего конца, а также при прохождении сварных швов. Например, при прокатке на непрерывном стане двойных рулонов в соответствии с диаграммой (циклограммой) на рис. 182 машинное время будет Тм = Т1 + Т2 + Т3 + Т4+ Т5 + Т6 + Т7 + Т8. Время паузы Тп = Т9.

При прокатке на реверсивных станах часовая производительность определяется по формуле:

где Тм - сумма машинного времени во всех проходах; Тв - сумма времени вспомогательных операций; Тп - сумма времени пауз между проходами.

Ниже приведены практические данные по часовой производительности основных типов станов при холодной прокатке углеродистых конструкционных сталей и жести:

Тип стана Производительность, т/ч

Непрерывный, 4-или 5-клетевой....……………..........150-500

Бесконечной прокатки, 5-клетевой .........…………....250-800

Непрерывный, 5- или 6-клетевой жестепрокатный ..50-200

Одноклетевый реверсивный кварто.........…………....30-100

Большой разбег в значениях часовой производительности для станов одного и того же типа объясняется сильной зависимостью этого показателя от толщины и ширины прокатываемых полос. При прокатке специальных сталей и цветных металлов производительность значительно, часто в несколько раз, ниже, чем при прокатке углеродистых сталей. Например, при прокатке широкополосной нержавеющей стали на реверсивных многовалковых станах производительность составляет примерно 5-15 т/ч.

Фактическое число часов работы в году, необходимое для расчета годовой производительности, для большинства станов холодной прокатки находится в пределах 7000-7500; в отдельных случаях оно бывает меньше, порядка 6000-6500 ч.

Показатели расходе металла, других материалов и энергоносителей существенно зависят от вида продукции, типа прокатного стана и принятой технологии на всех переделах. При производстве распространенных видов холоднокатаных листов и полос расходный коэффициент металла Крм (от горячекатаной заготовки) составляет:

Вид продукции

Полосы и листы из углеродистой и низколегированной стали..1,06-1,11

Жесть белая электролитического лужения ..........…………....... 1,08-1,13

Электротехническая сталь ......................……………………....... До 1,37

Расход электроэнергии при прокатке углеродистой стали, жести и электротехнической стали соответственно составляет: 90-120, 250-400 и 400-550 кВт-ч/т. Эти данные включают затраты электроэнергии на термообработку и отделку металла.

Расход тепла на термообработку углеродистой стали составляет 0,96-1,1 МДж/т.

Расход кислоты на травление существенно зависит от вида применяемой кислоты.

При сернокислотном травлении на 1 т горячекатаных полос расходуется 10-15 кг H2SO4 (концентрацией 96%); при солянокислотном, с учетом регенерации - 2-3 кг НС1 (концентрацией 33 %). В этом проявляется одно из преимуществ солянокислотного травления.

Расход валков (рабочих) на 1т проката составляет: на непрерывных и реверсивных станах кварто 0,6-1,5 кг, на многовалковых станах 0,5— 0,6 кг, на дрессировочных ставах 0,1—0,2 кг. Расход опорных валков примерно в 1,5 раза ниже, чем рабочих.

Основную часть себестоимости холоднокатаных листов и полос, как и горячекатаных, составляет стоимость исходной заготовки. Расход по переделу в цехе холодной прокатки в большинстве случаев находятся в пределах10-20% себестоимости.

Библиографический список

1. «Технология процессов обработки металлов давлением» П.Н. Полухин, А. Хензель, В.П Полухин и др., М: Металлургия 1988, 408 с;

2. «Технология прокатного производства» А.П. Грудев, Л.Ф. Машкин, М.И. Ханин, М: Металлургия 1994, 651 с:

3. «Прокатное производство» П.И. Полухин, Н.М. Федосов, А.А. Королев, Ю.М. Матвеев, М: Металлургия 1982, 696 с

4. «Обработка металлов давлением» Ю.Ф. Шевакин, В.Н. Чернышев, Н.А. Мочалов, М: Интермет Инжиринг 2005, 496 с.

Приложение 1

Приложение 2

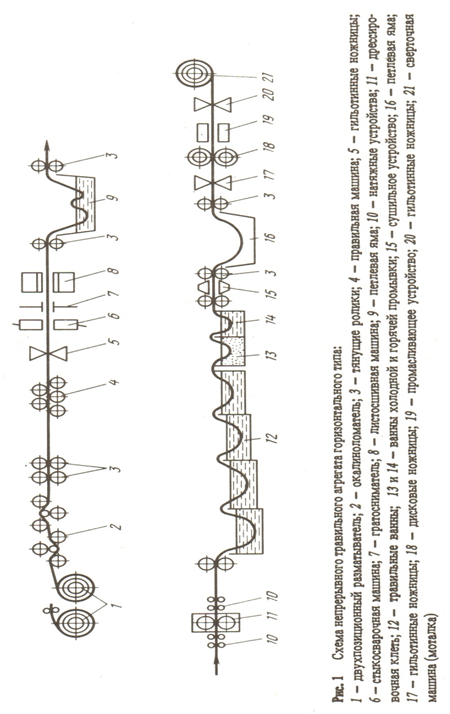

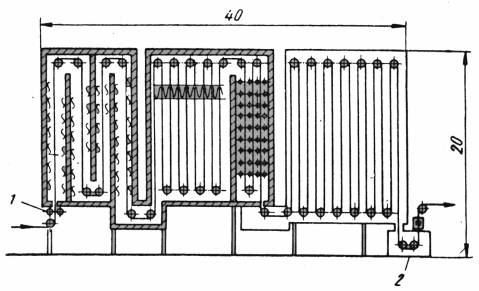

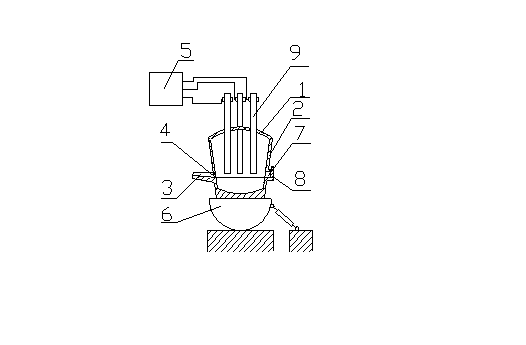

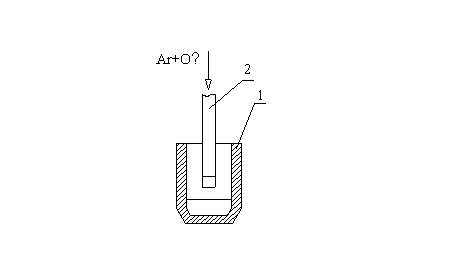

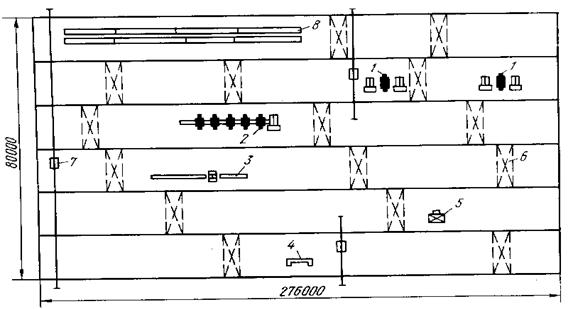

Рис. 2 Схема для одностопной колпаковой печи для отжига рулонов

1- стенд; 2- стопа рулонов; 3- муфтель; 4- песочный затвор; 5- песочный нагревательный колпак; 6- инжекционная горелка; 7- дымовое окно; 8- эжектор; 9- труба для подачи защитного газа; 10- вентилятор; 11- конвекторная прокладка; 12- труба для выхода защитного газа.

Похожие работы

... окупаются за 2-3 года, не считая тех выгод, которые получает потребитель благодаря применению листовой продукции более высокого качества. 6. Технико-экономические показатели производства холоднокатаных листов и полос. Производительность станов холодной прокатки зависит от сортамента прокатываемых полос, скорости прокатки, массы рулонов и количества сварных швов в них, длительности простоев стана ...

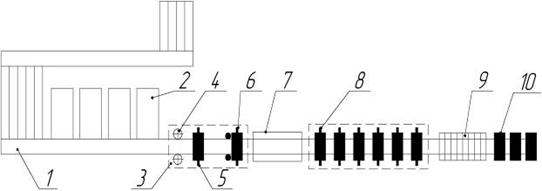

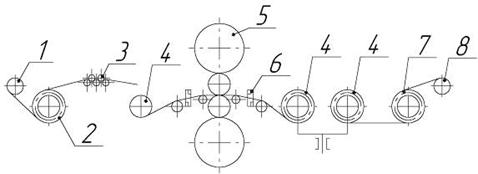

... нержавеющей листовой стали включает термическую обработку горячекатаных полос, травление, холодную прокатку, термическую обработку холоднокатаных полос, травление холоднокатаных полос, дрессировку, порезку полос на листы, сортировку и упаковку. Рисунок 6. Прокатный стан кварто-1700: 1 – бумагомоталка; 2 – разматыватель; 3 – правильная машина; 4 – натяжные барабаны; 5 – клеть кварто-1700; 6 – ...

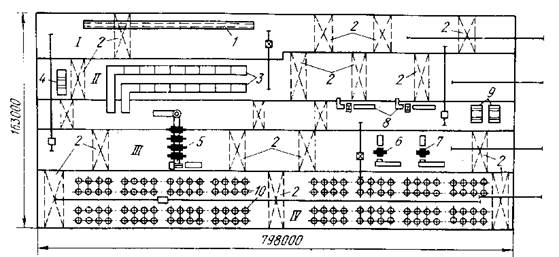

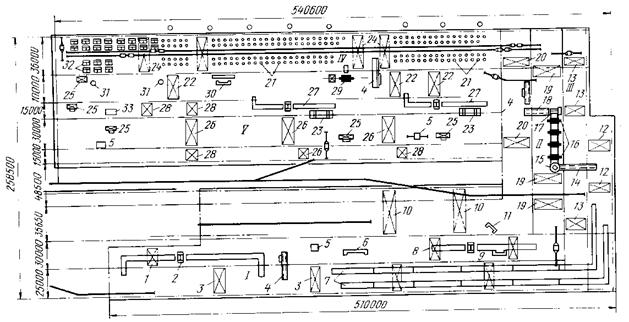

... Первая очередь цеха холодной прокатки введена в эксплуатацию в 1963 г., оборудование стана расположено в 12 пролетах (Рисунок 2). Рисунок 2. Схема расположения основного технологического оборудования стана холодной прокатки 1700 Мариупольского металлургического комбината им. Ильича: I - склад горячекатаных рулонов, II - пролет стана, III - машинный зал, IV - пролет газовых колпаковых печей, ...

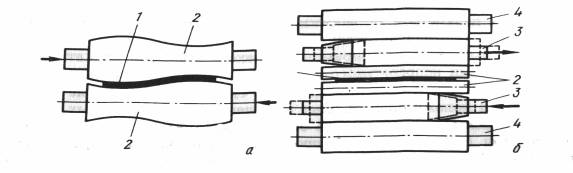

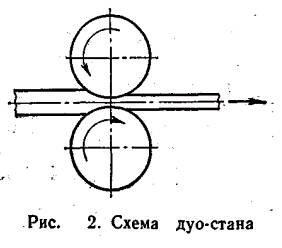

Прокатку производят на прокатных станах. Она представляет собой процесс обжатия и вытяжки металла заготовки. Существуют три основных способа прокатки — продольная, косая и поперечная. Наибольшее применение получил способ продольной прокатки. Этим способом производят примерно 90% всего проката, в том числе профильный и листовой прокат. При продольной прокатке заготовка движется ...

0 комментариев