Навигация

Швидкість різання при різних видах механічної обробки

Швидкість різання при різних видах механічної обробки

1. Загальні положення

Швидкість різання – це один з основних факторів, які визначають продуктивність обробки. Із збільшенням швидкості різання росте продуктивність обробки, але швидше спрацьовується інструмент і ростуть зв’язані з цим затрати. Тому в кожному конкретному випадку треба вибирати допустиму швидкість різання, при якій забезпечується найвища продуктивність при найнижчій собівартості виробів.

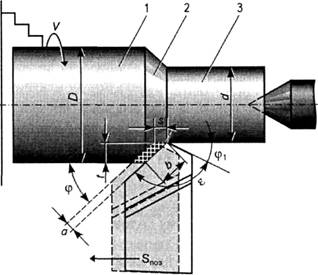

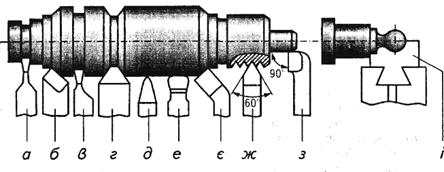

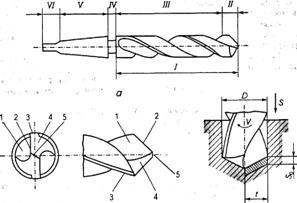

Швидкість різання обмежують властивості інструментального матеріалу. На швидкість різання, яку допускає інструмент, впливають матеріал різальної частини інструменту, вид обробки, оброблюваний матеріал, подача і глибина різання, геометричні параметри різальної частини інструменту, мастильно-охолоджуючі речовини. Швидкість різання визначається при поздовжньому точінні по залежності ![]() , а при фасонному точінні і відрізанні v=

, а при фасонному точінні і відрізанні v=![]() . В цих залежностях Cv – коефіцієнт, що враховує умови різання і властивості оброблюваного матеріалу, а Т – період стійкості різального інструменту в хв. Його необхідно вибирати так, щоб собівартість виконуваної ними операції була мінімальною. Тому для дорогих інструментів період стійкості повинен бути більшим, так як часті переточування призводять до швидкої втрати інструменту, знижують його продуктивність і збільшують собівартість обробки. Рекомендовані періоди стійкості для різних інструментів приведено в довідниках. Відносна стійкість характеризується показником степені т, який залежить від інструментального матеріалу і характеру спрацювання інструменту. Для швидкорізальних сталей т=0,1-0,125; для твердих сплавів т=0,2-0,25; для мінералокераміки т=0,5.

. В цих залежностях Cv – коефіцієнт, що враховує умови різання і властивості оброблюваного матеріалу, а Т – період стійкості різального інструменту в хв. Його необхідно вибирати так, щоб собівартість виконуваної ними операції була мінімальною. Тому для дорогих інструментів період стійкості повинен бути більшим, так як часті переточування призводять до швидкої втрати інструменту, знижують його продуктивність і збільшують собівартість обробки. Рекомендовані періоди стійкості для різних інструментів приведено в довідниках. Відносна стійкість характеризується показником степені т, який залежить від інструментального матеріалу і характеру спрацювання інструменту. Для швидкорізальних сталей т=0,1-0,125; для твердих сплавів т=0,2-0,25; для мінералокераміки т=0,5.

Чим більша глибина різання і подача тим менша швидкість різання, цей вплив залежить від показників степенів xvi yv.Ці показники менші 1 і xv<yv. Та при точінні конструкційної сталі твердосплавними різцями з s>0,3 мм/об xv=0,15 a yv=0,25. Тому при розрахунках режимів обробки бажано встановлювати максимальні значення глибини різання (виходячи з припуску на обробку) і менші подачі.

Вплив всіх інших факторів враховує коефіцієнт

Кv=KmvKnvKivKφvKφ1KgvKrvKov

Kmv враховує вплив на швидкість різання властивостей оброблюваного матеріалу. Чим більше оброблюваний матеріал містить легуючих елементів, тим більша його твердість і міцність, тим більше теплоти виділяється в процесі різання, тим менша швидкість різання. Тугоплавкі домішки зменшують теплопровідність сталі, погіршують відведення тепла з зони різання і зумовлюють інтенсивне нагрівання і спрацювання інструменту. Тому з збільшенням кількості вуглецю і легуючих елементів допустима швидкість різання зменшується. Це враховує поправочний коефіцієнт Кmv. Для сталі ![]()

![]() , тут КГ – коефіцієнт, що характеризує групу сталі по оброблюваності. Для сірого чавуну Кmv=

, тут КГ – коефіцієнт, що характеризує групу сталі по оброблюваності. Для сірого чавуну Кmv=![]() ,а для ковкого- Кmv=

,а для ковкого- Кmv=![]() . Окалина чи ливарна кірка на поверхні заготовки також зменшують швидкість різання, Це враховує поправочний коефіцієнт Knv.

. Окалина чи ливарна кірка на поверхні заготовки також зменшують швидкість різання, Це враховує поправочний коефіцієнт Knv.

Спрацювання інструменту залежить від твердості, міцності, стійкості проти спрацювання, теплостійкості і опірної адгезії його різальної частини. Чим вищі ці параметри, тим більшу швидкість різання допускає інструмент при тому ж періоді стійкості. Це враховує коефіцієнт Kiv.

Значний вплив на швидкість різання мають геометричні параметри різальної частини інструменту. Із збільшенням переднього кута γ зменшуються деформації оброблюваного матеріалу, сили різання і, відповідно, зменшується спрацювання різця. Все це так до деякого оптимального значення γ, яке відповідає певним оброблюваним і інструментальним матеріалам. Якщо дальше збільшувати передній кут, то погіршується тепловідведення внаслідок зменшення площі поперечного перетину різальної частини інструменту, тому треба зменшити швидкість різання. Вплив переднього кута на швидкість різання враховує поправочний коефіцієнт Кγv/

Задній кут α впливає на швидкість різання аналогічно, як і γ. Із збільшенням ![]() α до певних границь (≈60) швидкість різання можна збільшувати оскільки зменшується тертя по задній поверхні різця. При дальшому збільшенні α починає руйнуватись різальна кромка через зменшення кута загострення β. Вплив кута α на швидкість різання враховує коефіцієнт Кαv.

α до певних границь (≈60) швидкість різання можна збільшувати оскільки зменшується тертя по задній поверхні різця. При дальшому збільшенні α починає руйнуватись різальна кромка через зменшення кута загострення β. Вплив кута α на швидкість різання враховує коефіцієнт Кαv.

На швидкість різання значно впливає головний кут в плані φ. З зменшенням кута φ збільшується ширина зрізу і зменшується його товщина, що покращується тепловідведення і зменшується навантаження на одиницю довжини робочої частини леза. Тому різці з малим головним кутом в плані допускають більшу швидкість різання. Враховується цей вплив коефіцієнтом Кφv. Допоміжний кут в плані φ1 впливає на швидкість різання майже так само, як φ. Цей вплив враховує коефіцієнт Кφ1.

Додатне значення кута нахилу головної різальної кромки λ сприяє зміцненню різця, що дає змогу підвищити швидкість різання при тому ж періоді стійкості. Це враховує коефіцієнт Кλv.

Ззбільшення радіуса заокруглення при вершині (плані) r також сприяє підвищенню швидкості різання при всіх інших незмінних умовах. Це враховує коефіцієнт Кrv.

Мастильно-охолоджуючі рідини знижують температуру в зоні різання, змащують поверхні тертя різального інструменту і заготовки, зменшують можливість прилипання стружки до інструменту. В результаті збільшується допустима швидкість різання і покращується якість обробленої поверхні. Вплив МОР враховує коефіцієнт Кov.

Крім перерахованих факторів на швидкість різання впливають форма поперечного перетину різця, допустима величина спрацювання, що також враховується відповідними коефіцієнтами.

Різання матеріалів, як технологічний спосіб обробки заготовок деталей машин, повинен забезпечити високу точність і якість оброблених поверхонь, високу продуктивність і високу економічність. Виконання цих вимог залежить від комплексу одночасно діючих факторів, які можна умовно розділити на три групи:

1-фактори,які пов’язані з фізичною природою і структурним станом матеріалу оброблюваної заготовки (оброблюваністю);

2- фактори, що визначаються властивостями матеріалу різальної частини інструменту, його конструкцією і якістю виконання;

3-факторами, які відображають експлуатаційні умови проведення процесу різання.

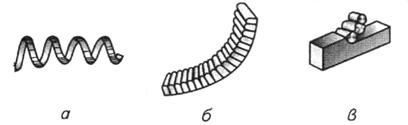

Оброблюваність матеріалів характеризується цілим рядом факторів, які відображають фізичні явища, що відбуваються в процесі різання (сили різання, потужність, якість поверхні…). У більшості випадків за критерій оброблюваності приймають швидкість різання, яка забезпечує деяку, найдоцільнішу в даних умовах, стійкість інструмента. Оброблюваність матеріалів багато в чому залежить від їх властивостей, а саме:

1. Здатності зміцнюватися під дією різального інструменту. В результаті зміцнення ростуть сили різання і тепловиділення, а це потребує більш теплостійкого і міцнішого інструменту.

2.Стираючої (абразивної) здатності деформованого матеріалу, яка безпосередньо діє на різальну частину інструменту. Чим вона вища, тим більша стираюча здатність, тим інструмент повинен бути стійкішим проти спрацювання, а допустима швидкість різання повинна бути меншою.

3.Теплопровідності деформованих шарів матеріалу, чим вона вища, тим менше спрацьовується інструмент і тим більшу швидкість різання можна забезпечити.

Похожие работы

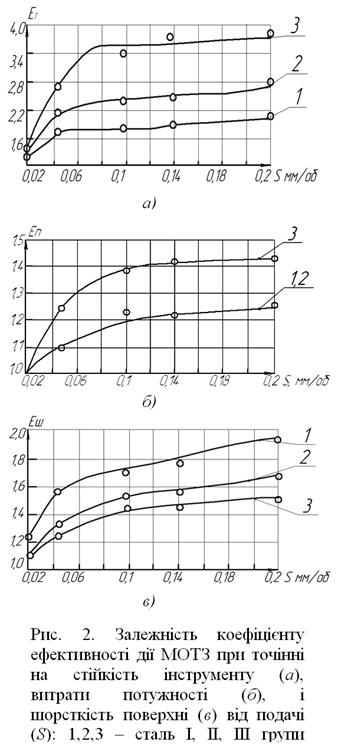

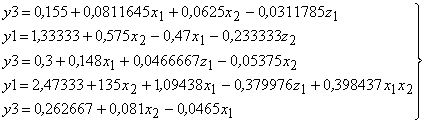

... ії з механічної обробки деталей, впровадити результати дисертаційної роботи й провести промислове їх випробування. Об’єкт дослідження – технологічні операції механічної обробки деталей сільськогосподарського машинобудування із застосуванням полимервмісних МОТЗ. Предмет дослідження – вплив полімерної присадки до МОТЗ на продуктивність й якість механічної обробки деталей. Методи дослідження. ...

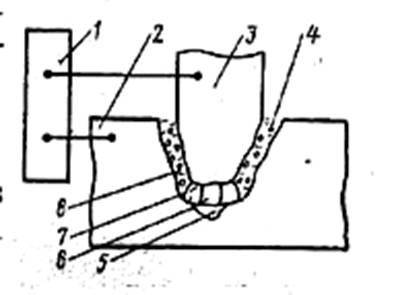

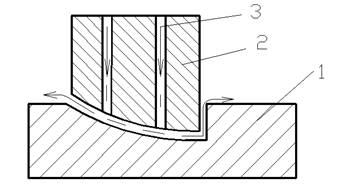

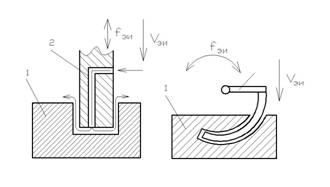

... ; 4 — електрод; 5 — електроліт; 6 — рух рідини до насоса; 7 — продукт анодного розчинення; 8 — мікровиступ Найпоширенішими методами електрохімічної обробки є електрохімічне полірування й електрохімічна розмірна обробка. Анодно-механічна обробка металів побудована на сполученні електроерозійного й електрохімічного процесів. Її сутність полягає в наступному. Через оброблювану заготівлю (анод) і ...

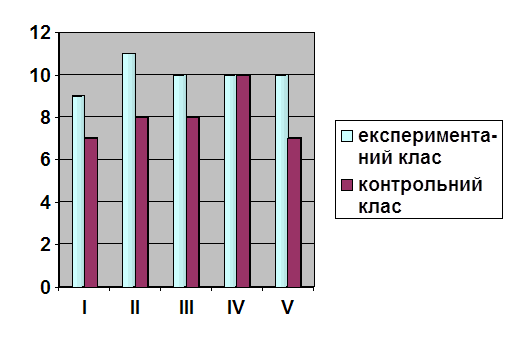

... з трудового навчання у 9 класі при вивченні профілю “Металообробка”. Метою нашої курсової роботи є розробка змісту методики формування в учнів системи знань і умінь з технології обробки металу на верстатах на заняттях з трудового навчання у 9 класі при вивченні профілю “Металообробка”. Об’єктом дослідження є теоретична та практична трудова підготовка учнів 9 класу. Предметом нашої курсової ...

... під тиском до 0,3 МПа на оброблювану поверхню) застосовують для кінцевої обробки фасонних деталей. Шорсткість поверхні за такого полірування залежить від зернистості абразиву. Серед наведених методів обробки металів найпоширенішим у виробництві є шліфування. Залежно від характеру шліфувальних робіт верстати поділяють на такі основні типи: • круглошліфувальні - для обробки зовнішніх поверхонь ...

0 комментариев