Навигация

Методи і прилади для вимірювання сил різання

7. Методи і прилади для вимірювання сил різання

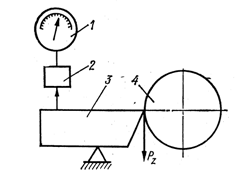

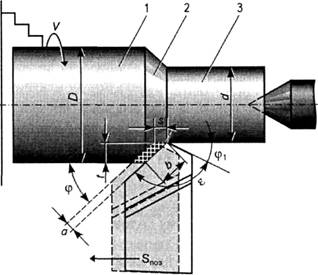

1. Метод зрівноважування заключається в тому, що вимірювальну силу зрівноважують протилежно напрямленою силою. Схема такого вимірювання подана на рис.4.Тут 1-зрівноважувальний пристрій; 2-масштабний пристрій; 3-різець; 4-заготовка. Сила PZ, що виникає при точінні, повертає різець, що впирається в масштабний пристрій 2 ( для збільшення масштабу показів і точності вимірювання) і в зрівноважу вальний пристрій 1. На точність вимірювання впливає тільки сила тертя в шарнірах.

Рис. 4

2. Метод гальмування полягає у вимірюванні крутного моменту за допомогою гальмівних пристроїв. Вимірюють крутний момент у два заходи: З початку виконують різання, реєструючи при цьому, наприклад, за допомогою амперметра силу струму електродвигуна верстата. Потім на шпиндель верстата встановлюють гальмо з сило вимірювальним пристроєм. Не змінюючи швидкості обертання шпинделя, гальмо навантажують доти, доки амперметр не покаже таж значення струму, що при різанні. Перевага цього методу у відносні простоті, але він не забезпечує високої точності і дозволяє вимірювати тільки одну складову сили різання PZ.

3. Визначення сили різання за потужністю приводу верстата, що витрачається в процесі різання. При цьому вимірюється ватметром потужність, яку розвиває електродвигун верстата при різанні, і на її основі визначають тангенціальну складову сили різання. Тут необхідно знати к.к.д. верстата на різних режимах роботи і можна визначити тільки силуPZ.

4. Метод пластичної деформації зразка. Між передавальною системою динамометра, яка закінчується сталевою кулькою, і його опорною площиною встановлюють пластинку з відносно м’якого металу (цинк, свинець, мідь...). Під час різання кулька залишає відбиток на пластинці по розмірах якого визначають силу різання. Цей метод не враховує динаміки процесу різання.

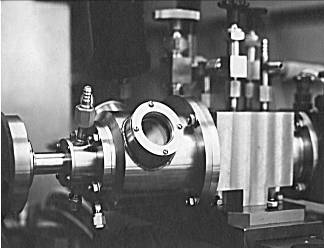

5. Метод пружної деформації ґрунтується на вимірюванні пружної деформації робочого елемента динамометра під дією сили різання. Ця деформація передається перетворювачам (датчикам), в яких виникають різні механічні, гідравлічні, пневматичні, магнітні та електричні явища. Аналіз тих явищ дає точне уявлення про сили, що виникають в процесі різання. Такі динамометри з тензодатчиками мають високу чутливість, можуть міряти декілька складових, надійні і зручні в експлуатації.

8. Особливості процесу різання пластмасс

Особливості процесу обробки пластмас різанням пов’язані з їх фізико-механічними властивостями, які залежать від виду зв’язуючих і наповнюючих матеріалів. Особливо силь впливає наповнювач, його вид, структура і орієнтація. Теплопровідність пластмас в 500-600 разів менша теплопровідності металів, що затрудняє їх обробку, хоч твердість пластмас не висока – 30-600Н/мм2.

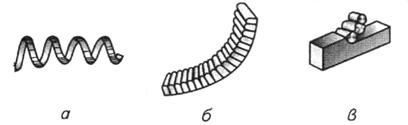

Процес утворення стружки залежить від властивостей пластмас і умов різання. При різанні термореактивних пластмас утворюється стружка надлому, наріст не утворюється

Різання шаруватих пластмас може проводитись вздовж і поперек напов-нювача. В першому випадку утворюється стружка подібна до зливної, в іншому випадку – стружки надлому (дрібна).Із спрацюванням інструмента стружка стає дрібнішою і у зв’язку з підвищенням температури в зоні різання змінюється її забарвлення. Кварцові і склоподібні наповнювачі спричиняють інтенсивне зношування інструменту.

Характерним при різанні пластмас є те, що смоли, що входять до їх складу, в процесі різання оплавляють і покривають поверхню різця внаслідок чого затрудняється відведення стружки і погіршується якість обробленої поверхні.

Пластмаси обробляють на металорізальних та деревообробних і спеціальних верстатах. При цьому застосовуються інструменти виготовлені з надтвердих матеріалів, твердих сплавів, швидкорізальної та інструментальної сталі.

Основні види обробки пластмас:

1. Розрізання. При товщині листа до 3 мм застосовують важільні, або шарнірні ножиці, більш товсті листи ріжуть на деревообробних верстатах.

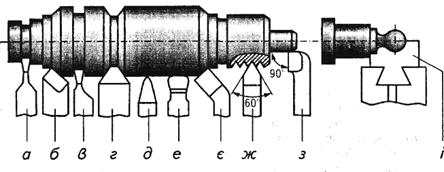

2. Точіння всіх видів конструкційних пластмас проводять на універсальних металорізальних верстатах, При цьому використовують різці з твердих сплавів ВК2, ВК3М, ВК4 з заднім кутом 15о-25о, що забезпечує максимальну стійкість різця. Передній кут залежить від марки оброблюваного матеріалу, способу одержання заготовки і умов обробки. При різанні вздовж волокон γ=10о-20о, поперек волокон γ=0-5о. При точінні деталей з пластмас без наповнювача (орг-скло, вініпласт) γ=0-20о. Швидкості різання: оргскло, інструмент з сталі HSS V=70-180 м/хв., вініпласт, інструмент з сталі HSS V=150-250м/хв., гетінакс інструмент з ВК8 V=150-250 м/хв., інструмент з сталі HSS V=100-200 м/хв., текстоліт – інструмент з ВК6, швидкість різання 200-400 м/хв., склотекстоліт – інструмент з ВК2, швидкість різання 150 – 250 м/хв.

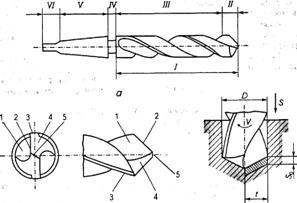

3. Свердління ведеться спіральними свердлами з кутом при вершині 118о-120о і заднім кутом 10о-12о. В них підточують перетинку до 0,08-0,1D і зшліфовують стрічку по ширині до 0,6-0,8 мм на довжині рівній глибині різання. Швидкість різання 40-50 м/хв., подача – 0,06-0,1 мм/об. Отвори діаметром більше 40 мм вирізують вирізним різцем .

Поліхлорвініл свердлять інструментом з швидкорізальної сталі з такими геометричними параметрами: 2φ=90-110о, α=15-25о- для наскрізних отворів і 2φ=120-130о і α=15-25о для глухих отворів. Особливість заточування полягає в тому, що після одержання цих кутів на головних різальних кромках з боку передньої поверхні бруском, намащеним маслом роблять фаску в=0,05-0,1 мм, витримавши передній кут γ1=0о. Режим різання V =30-60 м/хв.; S=0,1-0,5мм/об. Отвори діаметром більше 20мм вирізують циркульними різцями.

Гетинакс свердлять стандартними свердлами з швидкорізальної сталі такими кутовими параметрами: 2φ=90о;α=20о при подачі 0,1![]() 0,4 мм/об. І швидкості різання 30-35 м/хв. (висвердлювання отворів діаметром від 5 до 20 мм. При обробці отворів діаметром більше 40мм і товщині листа до 15 мм застосовують вирізні різці. Охолоджують інструмент стиснутим повітрям.

0,4 мм/об. І швидкості різання 30-35 м/хв. (висвердлювання отворів діаметром від 5 до 20 мм. При обробці отворів діаметром більше 40мм і товщині листа до 15 мм застосовують вирізні різці. Охолоджують інструмент стиснутим повітрям.

Для свердління листів з текстоліту перпендикулярно до шарів наповнювача використовують стандартні свердла з Р9 і Р6М5. Свердла діаметром 5-10мм заточують під кутами : 2φ=70о;α=16о. Для свердл діаметром більше10ммдоцільно робити подвійну заточку під кутами 2φ=118 і 2φо=70о (рис. ). Кут 2φо=70о необхідно забезпечити на довжині 2-3 мм. Оптимальними режимами свердління текстоліту є швидкість 40-50 м/хв. і подача 0,1-.4 мм/об. Діаметр свердла повинен бути більший від номінального на 0,05-0,1мм., а ширину стрічки треба зменшити до 0,3-0,5 мм.

Склопластики найважче обробляються різанням, тому що тут використовують свердла з твердих сплавів. Можна використати і швидкорізальні свердла з подвійною заточкою 2φ=70о і 2φо=35о, γ=10о, α=30о, довжина перемички – 1мм. Для свердління отворів діаметром 4-16 мм рекомен-дується швидкість різання 20-30 м/хв. і подача 0,1-0,4 мм/об.

4. Нарізування різі. Зовнішні і внутрішні різі на виробах з пластмас нарізають ручними інструментами і на металорізальних верстатах. Для внутрішніх різей використовують азотовані, або хромовані мітчики з переднім кутом γ=-5-10о.

На деталях з термопластичних мас нарізують різь різцями з швидкорізальної сталі з переднім кутом γ=5-0о, заднім кутом α=20о і боковим заднім кутом αбок=10о. Глибина різання повинна бути 0,18-0,25 мм , а швидкість 10-20 м/хв. У деталях з термореактивних шаруватих пластмас різьбу нарізають різцями з ВК6, ВК8 з кутами γ=0о, α=8-20о при швидкості різання 15-25 м/хв. і глибині різання 0,15-0,25мм.

5. Фрезерування застосовують для обробки плоских і фасонних поверхонь, пазів, фасок..., яке виконують на швидкохідних вертикально і горизонтально-фрезерних верстатах, обладнаних спеціальними пристроями для відсмоктування пилу і стружки, а також мають спеціальні пристрої для закріплення заготовки.

Для забезпечення плавного без ударного різання використовують фрези з великим кутом нахилу різальної кромки до осі (ω=20о-25о). Органічне скло фрезерують фрезами з швидкорізальної сталі з числом зубів 16 і ω=20о при товщині знімає мого шару 2,5-5мм (чорнове фрезерування) і 0,5 мм при чистовому фрезеруванні. Як охолоджуючу речовину тут використовують водний розчин мила. Деталі з шаруватих термореактивних пластмас обробляють фрезами з швидкорізальних сталей з числом зубів Z=5 і кутом нахилу ω=55о. Глибина різання за один прохід 1-2 мм. Склопластики обробляють фрезами з гвинтовими пластинками твердих сплавів ВК6; ВК6М; ВК8. Режими різання приведені в таблиці 1.

Таблиця 1.

| Пластмаса | Матеріал зубів фрези | Кути різця | Режим різання | ||

| α | Γ | V м/хв | Sz мм\зуб | ||

| Органічне скло Поліхлорид Гетинакс,текстоліт Склоттекстоліт | НSS HSS HSS HSS ВК6 | 10 25 10 10 5 | 20 20-25 20 20 5 | 180-1000 200-1000 180-370 40-180 150-180 | 0,1-0,25 0,10-0,2 0,05-0,5 0,10-1,0 0,04-0,15 |

6. Шліфування. Вироби виготовлені з термореактивних пластмас шліфують кругами з м’якою зв’язкою зернистістю 30-40. Для кращої чистоти застосовують обробку наждачним полотном, або папером відповідної зернистості.

Вироби з термопластичних пластмас шліфують кругами з фланелі, або сукна, покритими пастою з муленої пемзи і водою. Органічне скло шліфують спеціальними пастами, або наждачним папером зернистістю 150-200. Швидкість шліфування 20-40 м/сек. При менших швидкостях шкурки швидко засалюються.

7. Полірування. Полірують пластмасові вироби бавовняними, байковими і суконними кругами, а закінчують кругами з бязі, байки і мусліну. Використовують пасти ГОІ для термореактивних пластмас і ВІАМ-2 для термоп-ластичних. Швидкість шліфування для термопластичних пластмас 10-40 м/сек., а для термореактивних -15-40 м/сек.

Похожие работы

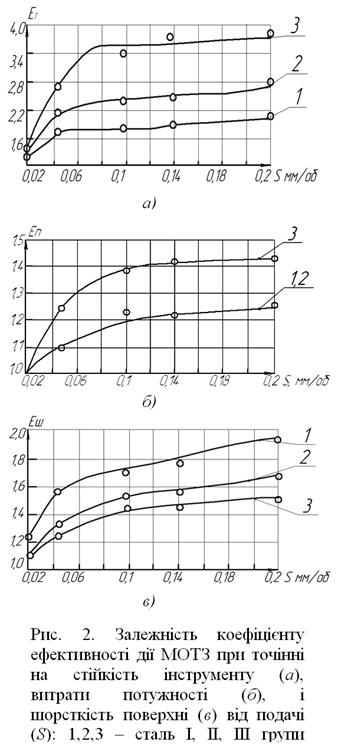

... ії з механічної обробки деталей, впровадити результати дисертаційної роботи й провести промислове їх випробування. Об’єкт дослідження – технологічні операції механічної обробки деталей сільськогосподарського машинобудування із застосуванням полимервмісних МОТЗ. Предмет дослідження – вплив полімерної присадки до МОТЗ на продуктивність й якість механічної обробки деталей. Методи дослідження. ...

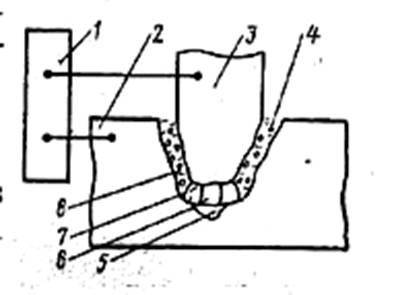

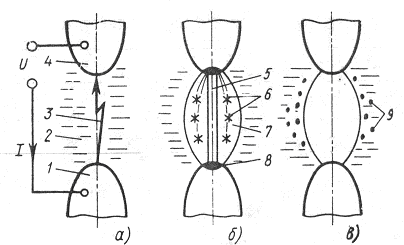

... ; 4 — електрод; 5 — електроліт; 6 — рух рідини до насоса; 7 — продукт анодного розчинення; 8 — мікровиступ Найпоширенішими методами електрохімічної обробки є електрохімічне полірування й електрохімічна розмірна обробка. Анодно-механічна обробка металів побудована на сполученні електроерозійного й електрохімічного процесів. Її сутність полягає в наступному. Через оброблювану заготівлю (анод) і ...

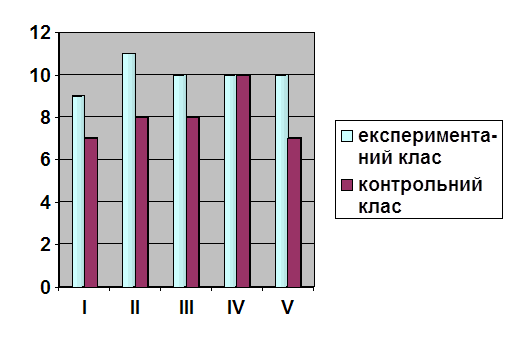

... з трудового навчання у 9 класі при вивченні профілю “Металообробка”. Метою нашої курсової роботи є розробка змісту методики формування в учнів системи знань і умінь з технології обробки металу на верстатах на заняттях з трудового навчання у 9 класі при вивченні профілю “Металообробка”. Об’єктом дослідження є теоретична та практична трудова підготовка учнів 9 класу. Предметом нашої курсової ...

... під тиском до 0,3 МПа на оброблювану поверхню) застосовують для кінцевої обробки фасонних деталей. Шорсткість поверхні за такого полірування залежить від зернистості абразиву. Серед наведених методів обробки металів найпоширенішим у виробництві є шліфування. Залежно від характеру шліфувальних робіт верстати поділяють на такі основні типи: • круглошліфувальні - для обробки зовнішніх поверхонь ...

0 комментариев