Навигация

Исследование валикокольцевых механизмов

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ. 2

II. Исследование валикокольцевых механизмов.. 3

2.1. Классификация механизмов раскладки. 3

2.2. Анализ схем валикокольцевых механизмов. 15

2.3. Синтез валикокольцевого механизма по схеме вал-кольца (BRD) 40

III. Технологическая часть. 44

3.1. Описание конструкции и назначения детали. Техконтроль технологичности конструкции. 44

3.2. Определение типа производства. Расчет количества деталей в партии. 44

3.3. Технико-экономическое обоснование выбранного маршрута обработки. 46

3.4. Специальная часть. Выглаживание. 47

3.5. Расчет припусков. 51

3.6. Расчет элементов режима резания и основного времени. 56

3.7. Расчет технической нормы времени. 60

3.8. Расчет технологической операции на точность. 61

3.9. Необходимое количество оборудования по операциям, коэффициенты его загрузки, использование по основному времени и по мощности. 62

3.10. Окончательный расчет себестоимости детали. 63

IV. Экономическая часть. 64

4.1. Введение. 64

4.2. Исходные данные. 64

4.3. Калькуляция технологической себестоимости изделия. 65

V. ОХРАНА ТРУДА.............................................................................................75

ВВЕДЕНИЕ

Механизм раскладки предназначен для равномерной рядовой укладки кабеля (провода) или его элементов вдоль приемного барабана или катушки. Возвратно-поступательное движение раскладчика может осуществляться посредством различных приводных механизмов. Большое распространение в качестве привода получили валикокольцевые механизмы, благодаря своей простоте, надежности, точности выполнения раскладки.

В литературных источниках, посвященных анализу различных схем валикокольцевых механизмов [ ] каждый из авторов отдает предпочтение своей конструкции, не проводя сравнение с другими или проводя без учета различных факторов.

Необходимо объективное сравнение схем валикокольцевых механизмов, используя в комплексе различные факторы, влияющие на их нагрузочную способность.

Перед конструктором, занимающимся проектированием валикокольцевых механизмов, ставится цель – создать механизм, который бы обеспечивал заданное осевое усилие Ps, выполняя заданный закон перемещения ![]() , и имел бы при этом минимальные габариты.

, и имел бы при этом минимальные габариты.

II. Исследование валикокольцевых механизмов 2.1. Классификация механизмов раскладки

В настоящее время для открытых намоток известны механизмы раскладки, отличающиеся своей кинематической связью со шпинделем намоточного станка или с приемным устройством кабельной машины. Эти механизмы можно разделить на три вида:

1) с жесткой кинематической связью;

2) без кинематической связи (независимые);

3) с гибкой кинематической связью.

Из них на практике применяют лишь первый и третий виды, второй вид механизмов применяют очень редко. На листе 1 графического материала приведена классификация наиболее распространенных механизмов раскладки для открытой намотки по указанным признакам.

1) Раскладчики станков для открытой намотки, имеющие жесткую кинематическую связь со шпинделем станка:

а) кулачковый механизм (Лист 1 рис. 1)

Такой раскладчик выполняет функции раскладки и реверса. От кулачка 1 в движение приводится кулиса 2, которая перемещает раскладчик 5. Длина намотки регулируется перемещением сухаря 3, микрометрическим винтом 4, а ее шаг – изменением передаточного отношения между шпинделем станка и кулачком 1 с помощью сменных зубчатых колес.

б) винтовой механизм (Лист 1 рис. 2)

Механизм раскладчика 2 имеет комбинированное движение, состоящее из вращения ходового винта и перемещения его с помощью кулисы 3, получающей движение от другого ходового винта 18 посредством упора в 19.

Таким образом, осуществлена комбинация ступенчатой регулировки шага с помощью сменных зубчатых колес в кинематической цепи, связывающей шпиндель с раскладчиком, и плавной регулировкой шага внутри этих ступеней кулисным механизмом.

От шпинделя с помощью зубчатых колес 9 и 8, связанных сменными зубчатыми колесами, движение сообщается колесам 10 и 13 соответственно сцепленным с зубчатыми колесами 7 и 5, свободно сидящими на ходовом винте 1 и заклиниваемыми на нем муфтой 6 механизма реверса. Зубчатые колеса 13 и 5 зацепляются через паразитное колесо и поэтому зубчатые колеса 5 и 7 вращаются в разные стороны. Через зубчатые колеса 4, 15, 16, 17, 11, 12 вращение сообщается гайке 14 ходового винта 18, несущего на себе нижний шарнир упоров 19 кулисы.

Верхний шарнир кулисы 3 охватывает винт 1, и при движении кулисы, которая качается относительно корпуса 22, ходовой винт 1 получает дополнительное перемещение. Это дополнительное перемещение регулируется путем изменения соотношения плеч кулисы с помощью винта 21 маховичком 20.

в) реечный механизм (Лист 1 рис. 3)

От приводного вала 3, получающего вращательное движение непосредственно от шпинделя станка, движение сообщается зубчатому колесу 4, которое находится в зацеплении с зубчатым колесом 2 и через паразитное зубчатое колесо 5 с зубчатым колесом 7.

На одном валу с зубчатым колесом 2 и 7 соответственно, свободно сидят сцепленные с рейкой 8 зубчатые колеса 1 и 6. Каждое из зубчатых колес 2 и 7 несет на себе по 25 подпружиненных штырьков, в находящихся с ними на одной оси зубчатых колес 1 и 6 имеются соответствующие этим штырькам и соосные с ними отверстия (по 24).

Поскольку зубчатые колеса 2 и 7 постоянно вращаются, то стоит одному из зубчатых колес 1 или 6 быть соединенному с помощью одного штырька с зубчатым колесом 2 или 7, как это зубчатое колесо получает вращательное движение и заставляет перемещаться рейку 8 с закрепленным на ней раскладчиком 16. Если взамен одного из зубчатых колес (свободного от штырька) 1 или 6 штырек соединит другое зубчатое колесо, то движение рейки и раскладчика будет реверсироваться в другую сторону. На рейке 8 закреплены раскладчик 16 и вилка 15. Упоры 14, положение которых определяется заданной длиной укладываемого ряда витков, закрепляются на тяге 17. Когда вилка доходит дт одного из этих упоров, она перемещает тягу 17 механизма реверса. Тяга своим центральным пазом перемещает рычаг 10, снабженный пружиной 11. Верхний конец рычага 10 связан с тягой 13, которая в крайних положениях неподвижно фиксируется собачками. При перемещении тягача 10 по оси 9 в крайнее положение потенциальная энергия взведенной пружины 11 переносит тягу 13 в новое положение. Тяга 13 взаимодействует с двумя рычагами 12 и при изменении ее положения один из рычагов поднимается, другой опускается. Поднимаясь, рычаг освобождает соответствующее зубчатое колесо 1 или 6 от штырька, соединяющего его с зубчатым колесом, расположенным под ней, а опускаясь, соединяет этим штырьком другое зубчатое колесо с соответствующим ему колесом. Этим и достигается реверсирование перемещения раскладчика.

Недостатком раскладчиков, имеющих жесткую кинематическую связь со шпинделем станка, является ступенчатая регулировка шага намотки изделия, которая не обеспечивает высокой точности воспроизведения необходимого шага раскладки изделия. Ступенчатая регулировка шага требует большого количества сменных зубчатых колес или кулачков для получения различных шагов раскладки в широком диапазоне для разных кабельных изделий. В винтовом механиз ме раскладки хотя и предусмотрена плавная регулировка шага кулисным механизмом, все же требуется перестановка зубчатых сменных колес. Главная регулировка шага кулисным механизмом требует дополнительных затрат времени для настройки на шаг. Кинематические цепи механизмов раскладки и реверса, имеющих жесткую кинематическую связь со шпинделем станка, довольно длинны, что отрицательно сказывается на точности намотки и надежности механизма раскладки.

2) Раскладчики без кинематической связи (независимые) со шпинделем станка:

а) штанговый (Лист 1, рис. 4).

Штанговый абсолютно независимый раскладчик отличается тем, что кинематически совершенно не связан с механизмом станка и может быть пристроен к любому станку для рядовой намотки. Раскладка здесь осуществляется путем притормаживания стержня, связанного с наматываемым проводом и перемещаемого им по мере укладки каждого нового витка обмотки.

Натяжное устройство со спиральной пружиной несет на себе бобину с запасом провода и создает его натяжение. Свободный участок провода проходит внутри легкой трубки раскладчика, огибая ролики, и через наконечник попадает на оправу. Провод заводится внутрь трубки сквозь продольную прорезь в ней. Нижний конец штангового раскладчика шарнирно закреплен в основании, благодаря чему трубка может свободно качаться в двух взаимно перпендикулярных плоскостях параллельно оси вращения шпинделя и перпендикулярно к этой оси. Наконечник также шарнирно соединен с верхним концом трубки и может поворачиваться вокруг оси ролика в плоскости, перпендикулярной оси вращения шпинделя. В обойме, закрепленной на трубке снаружи, имеется свободно вращающийся ролик, ось вращения которого перпендикулярна оси шпинделя станка. Этот ролик катится пот торцу поворотной планки. Планка поворачивается на необходимый угол (относительно своей оси, закрепленной на столе станка) в плоскости, параллельной шпинделю станка, и фиксируется в заданном положении. Таким образом, в процессе намотки натянутый провод наматывается на оправу и каждый его виток, соскальзывая с предыдущего, перемещает штанговый раскладчик, который своим роликом катится вверх по наклонной плоскости торца планки и тем самым притормаживает провод при укладке. Если трение между роликом и планкой изменяется за счет изменения угла поворота планки, то провод наматывается с соответствующим этому трению шагом. Здесь шаг укладки зависит от угла поворота планки. Для реверсирования движения раскладчика на торце планки имеются два переставных упора, расстояние между которыми определяет длину намотки. Упоры несут на себе концевые выключатели. Когда в конце намотки штанга коснется выключателя, последний срабатывает и включает электромагнит, поворачивающий планку так, чтобы угол подъема ее в отношении оси вращения каркаса становится строго противоположным первоначальному, и раскладчик начинает двигаться в противоположном направлении.

б) пневмогидравлический раскладчик (Лист 1, рис. 5)

Одним из независимых раскладчиков является пневмогидравлический раскладчик. Привод шпинделя 1 и раскладчика 2 осуществляется от магистрали сжатого воздуха через редуктор, настраиваемый на давление, меньшее, чем в магистрали, и предохраняющий таким образом станок от перепадов давления. Вращение шпинделя осуществляется ротационным пневматическим двигателем, а движение раскладчика – пневмоцилиндром двойного действия.

Сжатый воздух от редуктора Р одновременно поступает в оба эти двигателя через дроссель Д, таким образом изменяя число оборотов шпинделя, одновременно изменяют и скорость перемещения раскладчика. Помимо этого движение раскладчика регулируется вторым дросселем 4, служащим для бесступенчатой регулировки шага намотки в широких пределах.

Движение раскладчика сообщается попеременно штоками 8, 10 пневматического цилиндра. Эти штоки входят в жидкость гидравлических демпферов 9 и 7 и заставляют соответствующий поршень 13, 14 перемещать свой шток 8 или 10 в направлении движения штанги 11 раскладчика со скоростью, меньшей, чем скорость движения штоков 6, 5, во столько раз, во сколько диаметр этих штоков меньше диаметров поршней 13, 14.

Реверсирование направления движения штанги 11 раскладчика производится с помощью передвижных упоров 12, снабженных концевыми выключателями 1К и 2К, переключающими электромагнит Э, а вместе с ним и золотник распределительного пневматического крана 3.

Функцию синхронизации механизмов вращения и движения раскладчика выполняет дроссель Д, питающий механизм вращения шпинделя и движения раскладчика. По существу рассмотренная выше схема отнесена к независимым схемам раскладчиков до некоторой степени условно, так как зависимость здесь существует, только выполняется она непривычными для намоточных станков элементами пневмопровода.

Независимые раскладчики на практике применяются очень редко. Явление самоукладки – сложное явление, требующее соблюдения специфических условий, например, изолированность механизма раскладки от случайных толчков и ударов, вибраций, что очень сложно на современном производстве. Пневмогидравлический раскладчик тоже не получил широкого распространения из-за своей относительной сложности, больших габаритов.

в) раскладчики с гибкой кинематической связью со шпинделем станка:

· фрикционный (Лист 1, рис. 6)

На валу ротора электродвигателя 1, который одновременно служит и шпинделем станка, закреплен диск 2. Второй диск 5 большего диаметра перемещается в осевом направлении под воздействием пружины 6. Между торцами этих двух дисков расположен свободно вращающийся ролик 4, положение которого относительно оси диска 5 можно изменить с помощью маховичка 3, вращающего винт, связанный с кареткой 12, на которой закреплен ролик 4. Изменяя место контакта ролика с диском 5, изменяют число оборотов диска, а следовательно и скорость вращения вала 7, на котором он закреплен. Этим и достигается регулирование величины шага намотки. Продолжением вала 7 служит ходовой винт, связанный с гайкой 11, расположенной на раскладчике 13, так что при вращении винта раскладчик осуществляет рабочее перемещение. Реверсирование перемещения раскладчика осуществляется следующим образом: второй ходовой винт 10 связан с первой парой зубчатых колес, из которых колесо 8 закреплено на валу 7, а колесо 9 – на ходовом винте 10. Таким образом, во время работы станка оба ходовых винта 7 и 10 вращаются во взаимно противоположных направлениях. Две полугайки, принадлежащие раскладчику 13, попеременно соединяются то с валом 7, то с валом 10; их переключение происходит при соприкосновении с одним из двух упоров, располагаемых на расстоянии длины ряда обмотки.В зависимости от того, с каким из винтов связан в данный момент раскладчик, происходит его перемещение вправо или влево.

· Фрикционный валикокольцевой с наружным прижимным роликом (в дальнейшем этот механизм будем обозначать «схема вал-ролик» или «схема US» - так как этот механизм был впервые использован в американских кабельных машинах) (Лист 1, рис. 7)

Валикокольцевой механизм с наружным прижимным роликом состоит из валика 1, к которому при помощи пружины 4 прижимается фрикционный ролик 2, установленный в каретке 3, на которой закреплен раскладчик 6. В процессе вращения валика 1 можно менять угол установки ролика В путем поворота оси каретки 5 и тем самым изменять скорость перемещения каретки V1 при неизменной скорости вращения валика V (рис. 1).

Передаточное отношение такого механизма без учета относительного скольжения контактирующих тел будет равно ![]() (стр. 23 добавить)

(стр. 23 добавить)

Рис.1.

Этот механизм довольно прост по конструкции, имеет минимальный износ (трения качения), относительно высокий КПД и позволяет легко регулировать даже на ходу скорость возвратно-поступательного движения каретки. Реверс механизма осуществляется простыми по конструкции переключающими устройствами, изменяющими угол ![]() на угол строго противоположный первоначальному без реверса валика.

на угол строго противоположный первоначальному без реверса валика.

Основной недостаток этого механизма – незначительное осевое усилие, передаваемое кареткой, которое пропорционально усилию прижима Р контактирующих тел и коэффициенту трения ![]() , и большие нагрузки на опоры валика, вызванные усилием прижима ролика.

, и большие нагрузки на опоры валика, вызванные усилием прижима ролика.

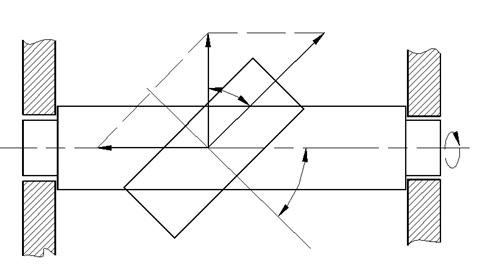

· Фрикционный валикокольцевой механизм с тремя кольцами – шарикоподшипниками (в дальнейшем этот механизм будем обозначать «схема вал-кольца» или «схема BRD» - так как этот механизм был впервые использован в западногерманских кабельных машинах) (Лист 1, рис. 8).

Валикокольцевой механизм с тремя кольцами-шарикоподшипниками состоит из валика 1, охватываемого тремя кольцами-шарикоподшипниками 2, которые кинематически связаны между собой зубчатыми колесами3, установленными в каретке 6. На каретке закреплен раскладчик 7. При помощи двух винтов 5 и планки 4 создается прижимное усилие Р в результате чего средний шарикоподшипник давит на валик сверху, а два других снизу. Наличие трех колец-шарикоподшипников в механизме позволяет полностью разгрузить опоры валика от действия усилий.

Для возможности разворота колец на валике отверстия во внутренних кольцах шарикоподшипников изготавливаются не цилиндрическими, а скругленными по радиусу r1, называемый «оливажем».

При повороте среднего подшипника на угол ![]() , два других также поворачиваются на угол

, два других также поворачиваются на угол ![]() , но в противоположные стороны. При угле

, но в противоположные стороны. При угле ![]() =0 и вращающемся валике каретка с кольцами стоит на месте. Максимальный угол разворота

=0 и вращающемся валике каретка с кольцами стоит на месте. Максимальный угол разворота ![]() зависит от соотношений радиуса валика r и радиусов R и r1.

зависит от соотношений радиуса валика r и радиусов R и r1.

R – радиус отверстия внутреннего кольца шарикоподшипника, r1 - радиус скругления внутреннего кольца шарикоподшипника (радиус оливажа).

Фрикционная передача с кольцами отличается простотой устройства и изготовления. Кольца изготовляют из подшипников путем доработки.

Усилие подачи Рs зависит от силы, с которой кольца прижимаются к валу. При исполнении привода, как это показано на листе 1, рис. 8, среднее кольцо прижимается с силой Р, крайнее – с силой Р/2. Поэтому ![]() , где

, где ![]() - коэффициент трения.

- коэффициент трения.

· Фрикционный валикокольцевой механизм с роликами, расположенными внутри полого вала (лист 1, рис. 9)

Этот механизм работает по тому же принципу, что и предыдущие два валикокольцевых механизма. Отличие его заключается лишь в том, что каретка с роликами помещена внутри полого валика. Положительным качеством такого механизма является отсутствие выступающих частей. Но ему присущ и серьезный недостаток – трудность регулировки силы прижима роликов к трубе. На практике такой механизм почти не используется.

Возможности применения валикокольцевых механизмов очень многообразны. Практически эти механизмы можно применить во всех устройствах, где требуется превращение вращательного движения в возвратно-поступательное.

Такие механизмы применяются в многочисленных механизмах раскладки, в приводе вертикальной подачи сверлильного станка, счетно-решающих приборах, эвольвентомерах, каретках самописцев и пр.

Валикокольцевые механизмы имеют следующие преимущества перед соосными винтовыми, зубчатыми и кулачковыми механизмами:

- возможность осуществления на ходу бесступенчатого регулирования скорости перемещения каретки, т.е. передаточного отношения;

- возможность выполнения разнообразных функциональных зависимостей, так как движение каретки может происходить по любому закону с помощью дополнительных устройств;

- возможность реверсирования движения каретки без реверса валика;

- возможность регулирования усилия, передаваемого кареткой или валиком;

- бесшумность в работе.

Область применения валикокольцевых механизмов настолько обширна, что они находят применение в приборных механизмах и в тяжелом машиностроении. Так, например, эти механизмы устанавливаются в хвостовой части лентопрокатных станков и выполняют функции лентоводителей для крестовидной намотки стальной ленты.

Валикокольцевые механизмы просты по конструкции, имеют незначительный износ (трения качения), относительно высокий КПД.

· Раскладчик с импульсным перемещением (лист 1, рис. 10)

На шпинделе станка закреплен диск 1, имеющий по периметру требуемое число выступов 2, которые замыкают цепь питания электромагнита 5, вследствие чего сердечник 6 перемещается и поворачивает обгонную муфту 7 в сторону ее рабочего хода. Муфта поворачивает на заданный угол червяк 8 и находящееся с ним в зацеплении червячное колесо 9, на одной оси с которым рифленый ролик 10. Ролик вращается в пазу вилки 11, шарнирно связанной со штангой 13, перемещающей раскладчик 14. Если в верхний электромагнит 15 подается электрическое напряжение, то верхний зуб вилки 11 прижимается к поверхности ролика 10 и за счет силы трения заставляет вилку, а вместе с ней и укладчик равномерно перемещаться в сторону направления вращения ролика. Как только упор 12 нажмет на один из концевых выключателей К1 и К2, управляющих электромагнитами 15, вилка 11 прижимается нижним или верхним зубом и при неизменном направлении движения ролика укладчик начинает перемещаться в прямом или обратном направлении. Регулировка шага здесь осуществляется весьма просто с помощью регулировочного микрометрического винта 3 через пружину 4, противодействующую сердечнику 6 электромагнита и изменяющую его ход, а следовательно, и угол поворота обгонной муфты 7. В зависимости от количества выступов 2 на диске 1 перемещения на заданный шаг обмотки могут быть соответственно расчленены по величине и на один оборот каркаса могут совершаться столько раз, сколько этих выступов на диске. Это уменьшает величину импульса и практически приводит к равномерной по углу подъема витка укладке.

Такой метод выполнения механизма раскладки позволяет широко, бесступенчато и быстро регулировать шаг укладки, значительно упрощает механизм раскладки и реверса.

Раскладчики, имеющие гибкую кинематическую связь со шпинделем станка, имеют важные преимущества перед раскладчиками других видов. Они позволяют бесступенчатое регулирование величины шага намотки, который может перестраиваться даже в процессе намотки. Эти механизмы бесшумные в работе, просты по конструкции, надежны, точно воспроизводят заданный шаг раскладки.

2.2. Анализ схем валикокольцевых механизмовИзвестны три схемы конструктивного выполнения валикокольцевых механизмов:

- вал-ролики (US)

- вал-кольца (BRD)

- пустотельный вал-ролики

Необходимо провести объективное сравнение данных схем, используя в комплексе все факторы, влияющие на нагрузочную способность и определить область их практического применения в раскладчиках кабельных изделий.

Так как схема пустотельный вал-ролики из-за своих конструктивных недостатков малопригодна в кабельной технике, данную конструкцию рассматривать не будем.

Анализ схем вал-ролики и вал-кольца проведем по следующим критериям:

1. Габариты механизма. Во многих случаях практического использования валикокольцевых механизмов (раскладчики различных типов, механизмы кареток измерительных приборов и т.д.) габариты механизма стремятся уменьшить с целью снижения веса подвижных частей, а значит и уменьшения инерционных нагрузок, оказывающих влияние на погрешность выполняемого механизмом закона, особенно во время смены направления движения валикокольцевого механизма (реверс механизма).

0 комментариев