Навигация

Увеличение количества роликов за счет уменьшения их диаметров при максимальном заполнении габарита уменьшает нагрузочную способность схемы US

6. Увеличение количества роликов за счет уменьшения их диаметров при максимальном заполнении габарита уменьшает нагрузочную способность схемы US.

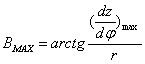

7. С увеличением ![]() для схемы BRD максимальный угол разворота B’ уменьшается.

для схемы BRD максимальный угол разворота B’ уменьшается.

8. Габарит схемы US значительно меньше, чем схемы BRD при одинаковом a = R/r.

9. Сравнивая схему US с одним роликом и схему BRD с тремя кольцами при минимальной нагрузочной способности, т.е. при В = 150 для US и В = 00 для BRD, замечаем:

a) если b = 0,5 для BRD, то при a > 1,09 осевое усилие, передаваемое схемой US выше, чем схемой BRD, при a <= 1,09 осевое усилие, передаваемое схемой BRD выше, чем схемой US.

b) если b = 1,0 для BRD, то при a > 1,31 осевое усилие, которое может передать механизм, схемы US больше, чем схемы BRD, при a <= 1,31 осевое усилие, которое может передать механизм, схемы BRD больше, чем схемы US.

c) если b => 1,5 для BRD осевое усилие, которое может передать механизм, схемы BRD выше, чем схемы US при всех сравниваемых значениях a = R/r.

Используя данные выводы можно дать некоторые рекомендации по выбору механизма, имеющие практическое значение:

1. Если определяющим фактором выбора механизма является габарит, то следует выбрать схему вал-ролик (US).

2. Ели габарит механизма не играет решающую роль, а определяющим фактором выбора механизма является возможно большее осевое усилие, которое может передать механизм, то следует выбрать схему вал-кольца (BRD).

2.3. Синтез валикокольцевого механизма по схеме вал-кольца (BRD)

Рассмотрим выбор геометрического параметра ![]() из условий:

из условий:

а) максимальной нагрузочной способности;

б) выполнения заданного закона перемещения. [ ]

а) Выбор геометрического параметра ![]() из условия максимальной нагрузочной способности.

из условия максимальной нагрузочной способности.

На основании формулы (14) определим величину ![]() как:

как:

![]() для r = 1

для r = 1

![]()

Обозначим ![]() , тогда

, тогда

![]()

На рис. 14 строим график ![]() , затем график

, затем график ![]() , где

, где ![]() , М1- масштаб

, М1- масштаб ![]() .

.

И по этим двум графикам строим зависимость ![]()

Радиус вала r берем в интервале ![]() см.

см.

Получаем область выбора геометрического параметра ![]() в зависимости от r и А = R/r.

в зависимости от r и А = R/r.

в) Выбор геометрического параметра ![]() из условия выполнения заданного закона перемещения.

из условия выполнения заданного закона перемещения.

Диапазон работы ВКМ определяется величиной аналога скорости механизма, равного ![]() [ ]

[ ]

Если задан радиус вала r, то для того, чтобы кольца ВКМ могли повернуться на угол, равный

(26)

(26)

необходимо определенное соотношение R, r и r1. Для различных значений R, r и r1 существует определенное значение угла поворота кольца B’, определяемое величинами А = R/r, ![]() , до которого касание кольца и вала происходит в точке. Дальнейшее увеличение угла В ведет к тому, что контакт между телами происходит в двух точках. При этом существует некоторое предельное значение угла Впред, которое будет максимальным для данных R, r и r1.

, до которого касание кольца и вала происходит в точке. Дальнейшее увеличение угла В ведет к тому, что контакт между телами происходит в двух точках. При этом существует некоторое предельное значение угла Впред, которое будет максимальным для данных R, r и r1.

Начиная с B’ дальнейшее увеличение угла В требует резкого увеличения момента МД, затрачиваемого на преодоление момента от сил трения кольца о вал и действия силы Р.

Угол ![]() недопустим при работе механизма раскладки.

недопустим при работе механизма раскладки.

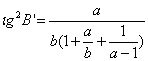

Значение угла B’ может быть найдено по формуле (27):

(27)

(27)

Необходимый угол разворота колец для сомкнутой намотки:

![]() (28)

(28)

где ![]() ,

, ![]()

ib-k – передаточное отношение от вала раскладчика к катушке;

d – диаметр кабеля;

r – радиус вала раскладчика.

Передаточное отношение от вала раскладчика к катушке для изолировочной машины фирмы «Круп» на 32 бумажных ленты:

![]()

![]() , тогда

, тогда

![]()

Теперь строим на осях ![]() и

и ![]() на рис. 15 зависимость Ф. Угол наклона

на рис. 15 зависимость Ф. Угол наклона ![]() прямой к оси

прямой к оси ![]() найдем следующим образом:

найдем следующим образом:

![]() (29)

(29)

где ![]() - масштаб

- масштаб ![]() ;

;

![]() - масштаб tgB’.

- масштаб tgB’.

На рис. 15 строим также графики ![]() ,

, ![]()

Задаваясь значением d – диаметра кабеля ( в нашем случае d = 5 см) мы можем построить график зависимости ![]() .

.

На основании графиков ![]() с рис. 14 и рис. 15 строим совмещенный график

с рис. 14 и рис. 15 строим совмещенный график ![]() на рис. 16.

на рис. 16.

Получили семейство кривых ![]() . Точка пересечения кривых с одним и тем же значением «a» дает нам минимальное значение r для выполнения обоих условий:

. Точка пересечения кривых с одним и тем же значением «a» дает нам минимальное значение r для выполнения обоих условий:

а) максимальной нагрузочной способности;

б) выполнения заданного закона перемещения

при конкретном диаметре кабеля d = 5 см. А заштрихованная область есть зона выбора возможных значений r и b.

Аналогично можно провести выбор ![]() и для других значений d – диаметра кабеля.

и для других значений d – диаметра кабеля.

Задаваясь максимальным диаметром кабеля dMAX, который будет изготавливаться на машине, можно получить минимальное и макисмальное значения ![]() для выполнения обоих условий. Выбирать конкретное значение b из предполагаемого диапазона следует из максимальных значений, т.к. выполнение заданного закона будет обеспечено, а нагрузочная способность будет иметь коэффициент запаса сцепления на случай возможных перегрузок и механизм будет гарантирован от пробуксовок.

для выполнения обоих условий. Выбирать конкретное значение b из предполагаемого диапазона следует из максимальных значений, т.к. выполнение заданного закона будет обеспечено, а нагрузочная способность будет иметь коэффициент запаса сцепления на случай возможных перегрузок и механизм будет гарантирован от пробуксовок.

Таким образом, получено совместное решение двух поставленных задач о выборе относительной величины b, что имеет не только теоретическое, но и практическое значение.

III. Технологическая часть 3.1. Описание конструкции и назначения детали. Техконтроль технологичности конструкции.

Деталь – шарикоподшипник № 111 изготовляется из стали ШХ 15 и используется в механизме раскладки.

Механизм раскладки предназначен для равномерной рядовой укладки кабеля или его элементов вдоль приемного барабана.

В последнее время для раскладки используют валикокольцевые механизмы. Ведущая каретка валикокольцевого механизма может иметь вертикальное или горизонтальное расположение, внутри ее проходит гладкий вал. На этом валу и находится разрабатываемая деталь – шарикоподшипник № 111 со специально обработанным внутренним кольцом. Подшипник в процессе работы прижимается к гладкому валу с усилием Р и может поворачиваться на некоторый угол b.

Деталь изготовлена из дорогой, дефицитной стали ШХ 15, твердость которой HRC 61…65. Сталь ШХ 15 – материал труднообрабатываемый.

Для обработки используют следующие инструменты: резцы с пластинками из керамики на основе нитрида кремния с покрытием.

Деталь имеет сложную геометрическую форму (наличие фасонной поверхности, в дальнейшем «оливаж»). Деталь может быть обработана при использовании одного специального приспособления. В целом конструкция детали технологична. Базирование детали производим по наружному кольцу и по торцу. Основное значение для служебного назначения детали имеет поверхность оливажа.

3.2. Определение типа производства. Расчет количества деталей в партии.

Исходные данные:

Годовая программа изделий N = 11 000 шт.

Режим работы предприятия – 2 смены

Действительный годовой фонд времени работы оборудования Fд=4029 ч. [ ]

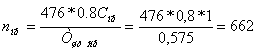

Такт выпуска деталей:

![]() мин./шт (30)

мин./шт (30)

Коэффициент серийности:

![]() (31)

(31)

![]() (32)

(32)

Длительность операций определяем на основе прикидочных расчетов [ ]

Токарная:

То=2*0,18*593,9*6,5*10-3 = 0,14 мин.

Тш-к=2,14*0,14 = 0,3 мин.

Шлифовальная:

То=1,8*57*6*10-3 = 0,615 мин.

Тш-к=2,1*0,615=1,293 мин.

Выглаживающая:

То=0,18*57*5,9*10-3 = 0,061 мин.

Тш-к=2,14*0,061 = 0,131 мин.

![]() =0,575 мин.

=0,575 мин.

По формуле (31):

![]()

Производство – мелкосерийное.

Количество деталей в партии:

![]() шт. (33)

шт. (33)

где а – периодичность запуска-выпуска изделий

Скорректируем количество деталей в партии:

![]() = 1 смена

= 1 смена

шт.

шт.

Принимаем n = 662 шт.

3.3. Технико-экономический расчет маршрута обработки.Маршрут обработки:

Выбор баз: наружная поверхность и торец.

Операция 005. Токарная. За один установ обрабатывается конус под углом 200 с одной стороны. За второй установ обрабатывается конус под углом 200 с другой стороны. Для того, чтобы обработка проходила за 1 проход применяем широкие резцы.

Операция 010. Шлифовальная. Сфера обрабатывается фасонным шлифовальным кругом методом врезания на внутришлифовальном станке. Использование фасонного круга позволяет получить требуемую точность обработки и шероховатость.

Операция 015. Выглаживающая. Выглаживание уменьшает шероховатость поверхности, точность остается прежней. Используем приспособление для внутреннего выглаживания.

Операция 020. Слесарная. Обрабатываем острые кромки, получившиеся на токарной операции.

Операция 025. Промывочная. Деталь моем в моечном растворе в моечной машине конвейерного типа.

Операция 030. Контрольная. Используется специальное контрольное приспособление.

Рассмотрим у какого варианта сумма текущих и приведенных затрат на единицу продукции будет меньше.

![]() (34)

(34)

1) Токарная операция:

Ст.ф. =– рабочий V разряда

Сз. = руб./час

![]() =

=

2) Шлифовальная

3) Выглаживающая

Технологическая себестоимость обработки:

Поэтому разрабатываемый техпроцесс экономически более выгоден.

Экономический эффект на программу выпуска:

![]()

Заданные геометрические и физические параметры качества поверхности детали могут обеспечиваться с помощью разных методов упрочняюще – отделочной и упрочняющей обработки:

- механические (алмазное выглаживание, обкатывание, шариками или роликами, дробеструйная обработка, виброгалтовка и др.),

- термические (закалка ТВЧ, газопламенная закалка и др.),

- термохимические (цементация, азотирование и др.),

- электрохимические (хромирование, борирование и др.).

Упрочняюще-отделочная обработка наряду упрочнением металла поверхностного слоя обеспечивает благоприятный для эксплуатации рельеф поверхности детали.

Методы упрочняюще-отделочной обработки основаны на поверхностном пластическом деформировании, в результате которого изменяются микроструктура и физико-механические свойства металла поверхностного слоя. Это сопровождается повышением его твердости, прочности, а также формированием в поверхностном слое металла остаточных напряжений сжатия. Кроме того, изменяются геометрические характеристики рельефа поверхности, обуславливающие увеличение площади опорной поверхности, обуславливающие увеличение площади опорной поверхности. В итоге повышаются эксплуатационные свойства деталей: износостойкость, усталостная прочность и др.

Наиболее простым и эффективным методом упрочняюще-отделочной обработки является алмазное выглаживание. Особенностью этого метода является применение алмаза (природного или синтетического) и реже-твердого сплава в качестве формирующего элемента. Благодаря ряду преимуществ алмаза перед другими инструментальными материалами (высокие твердость и теплопроводность, низкий коэффициент трения по металлу и др.) алмазное выглаживание применимо для обработки большинства металлов и сплавов, в том числе и закаленных до твердости HRC 61…65.

Алмазное выглаживание можно рассматривать как процесс возникновения и развития физических явлений, происходящих в контактной зоне, и как технологический метод. Соответственно различают параметры процесса и технологические параметры.

Основным параметром процесса выглаживания, влияющим на качество поверхности детали, стойкости инструмента и производительности обработки являются:

- давление в контакте инструмента с заготовкой;

- площадь контакта;

- кратность нагружения каждого участка поверхности заготовки в процессе выглаживания;

- скорость деформирования;

- трение между инструментом и заготовкой;

- температура в контакте.

При правильно заданных и обеспеченных параметрах деталь приобретает высокие эксплуатационные свойства.

Параметры процесса взаимосвязаны, а также зависят от физико-механических свойств материала заготовки и инструмента и технологических параметров метода:

- формы и размера рабочей части инструмента;

- силы выглаживания;

- подачи;

- скорости выглаживания;

- смазочных и охлаждающих средств, применяемых при выглаживании.

Выберем технологические параметры:

1) Форма и размеры рабочей части алмаза влияют почти на все параметры процесса выглаживания (за исключением скорости деформирования). Инструменты при алмазном выглаживании применяются с различной формой рабочей части алмаза (сферической, торовой, конической). Сферическая форма наиболее универсальна, так как позволяет обрабатывать наружные и внутренние поверхности вращения, а также плоские поверхности. Недостаток сферической формы рабочей части выглаживателя – необходимость точной установки выглаживателя на станке и меньшая стойкость по сравнению с выглаживателями других типов. Наиболее распространена и нормализована сферическая форма с размерами радиуса R = 0,5…4,0 мм. При увеличении радиуса исходные поверхности сглаживаются в меньшей степени из-за уменьшения глубины внедрения выглаживателя.

В зависимости от физико-механических свойств обрабатываемого материала и заданных параметров качества поверхности детали выбираем сферическую форму рабочей части алмазного выглаживателя с размером радиуса R = 0,5…1,5 мм.

2) Те же параметры процесса зависят от другого технологического параметра – силы выглаживания Р. величина назначаемой силы связана с обеспечением заданного качества поверхности детали при допустимой стойкости инструмента и обусловлена физико-механическими свойствами металла, формой и радиусом рабочей части инструмента. Наиболее приемлемый диапазон Р = 5…25 кгс. Слишком малая величина силы не обеспечивает достаточного деформирования обрабатываемого материала заготовки из-за малой величины контактного давления. Превышение верхнего предела приводит к возникновению в контактной зоне высокого давления, что вызывает падение стойкости инструмента и ухудшение качества обрабатываемой поверхности. Шероховатость поверхности в наибольшей степени зависти от силы выглаживания. Вначале увеличение силы уменьшает высоту исходных неровностей вплоть до их полного сглаживания и образования нового рельефа с минимальной величиной неровностей. Дальнейшее увеличение силы приводит к возрастанию высоты неровностей в связи с ростом пластических искажений рельефа и частичным разрушением обрабатываемой поверхности (микротрещины, отслоение металла и др.)

С этой точки зрения и учитывая физико-механические свойства обрабатываемого материала выбираем силу выглаживания Р = 15 кгс.

3) Подача при выглаживании – технологический параметр, влияющий на кратность приложения нагрузки, а также на производительность обработки. Для алмазного выглаживания характерны малые величины подачи: S = 0,02…0,10 мм/об. При подачах свыше верхнего предела на поверхности остаются необработанные участки, при чрезмерно малых подачах происходит усталостное разрушение металла заготовки.

Для стали ШХ 15 выбираем подачу S = 0,08 мм/об для обеспечения выглаживания.

4) Скорость выглаживания определяет такие параметры процесса как скорость деформирования, температура выглаживания, трение и давление в контакте. С увеличением скорости температура выглаживания растет и при значениях > 200 м/мин может подниматься выше 6000С, что сопровождается повышенным износом алмаза.

5) Применение смазочно-охлаждающих средств при алмазном выглаживании сравнительно малоэффективно вследствие выдавливания их из контакта инструмента с заготовкой. Наилучшим образом зарекомендовали себя индустриальные масла и консистентные смазки (ЦИАТИМ, солидол).

Рекомендации на выглаживание сферы радиусом R30![]() 0,02 из материала – сталь ШХ 15.

0,02 из материала – сталь ШХ 15.

1) Сферическая форма рабочей части алмазного выглаживателя с радиусом R = 1,5 мм.

2) Сила выглаживания Р = 15 кгс

3) Подача S = 0,08 мм/об

4) Скорость выглаживания n = 100 об/мин., V = 172,7 м/мин.

5) Смазочно-охлаждающие средства – солидол или ЦИАТИМ.

3.5. Расчет припусков.Расчет припусков на механическую обработку выполняем расчетно-аналитическим методом.

Подшипник отнесем к классу дисков и колец.

(![]() )

)

Таблица 20.

К расчету припусков.

| Технологические операции | Элементы припуска, мкм | Расчетный припуск, 2zmin, мкм | Расчетный размер, dр, мм | Допуск,

| Предельный размер, мм | Предельные значения припуска, мкм | |||||

| Rz | Т |

|

| dmin | dmax | 2zminпр | 2zmaxпр | ||||

| Заготовка Æ Токарная | 0,8 50 | 50 | 17 1 | 33 | 2*39 | 55,282 55,36 | 16 200 | 54,986 55,16 | 55,002 55,36 | 174 | 358 |

| Заготовка Æ Шлифовальная чистовая | 0,8 2,5 | 5 | 17 0,68 | 33 | 2*39 | 54,952 55,03 | 16 30 | 54,986 55,00 | 55,002 55,03 | 14 | 28 |

Суммарное значение пространственных отклонений для заготовки [ ]:

![]() =17 мкм

=17 мкм

![]() - допуск на цилиндричность

- допуск на цилиндричность

![]() - радиальный зазор [ ]

- радиальный зазор [ ]

Остаточные пространственные отклонения на обработанных поверхностях, имевших исходные отклонения, являются следствием копирования погрешностей при обработке. Для из определения можно воспользоваться эмпирической формулой:

![]() (35)

(35)

где kу – коэффициент уточнения формы

![]() после токарной обработки:

после токарной обработки:

![]() мкм

мкм

![]() после шлифования:

после шлифования:

![]() мкм

мкм

Погрешность установки ![]() :

:

![]() (36)

(36)

![]() - погрешность базирования,

- погрешность базирования,

![]() - погрешность закрепления,

- погрешность закрепления,

![]() - погрешность положения заготовки в приспособлении.

- погрешность положения заготовки в приспособлении.

а) Погрешность базирования:

При установке на охватывающую поверхность ![]() равна наибольшему зазору между базой и установочной поверхностью:

равна наибольшему зазору между базой и установочной поверхностью:

![]() (37)

(37)

где ![]() - максимальный предельный размер установочного элемента приспособления,

- максимальный предельный размер установочного элемента приспособления,

![]() - наименьший предельный размер наружного кольца подшипника

- наименьший предельный размер наружного кольца подшипника

По формуле (37) получим:

![]() = 90,015 - 89,985 = 0,030 мм = 30 мкм

= 90,015 - 89,985 = 0,030 мм = 30 мкм

б) Погрешность закрепления:

В данном случае ![]() возникает за счет биения внутреннего кольца подшипника.

возникает за счет биения внутреннего кольца подшипника.

![]() = 12 мкм [ ]

= 12 мкм [ ]

в) Погрешность положения в приспособлении:

![]() (38)

(38)

![]() - погрешность изготовления отдельных деталей приспособления,

- погрешность изготовления отдельных деталей приспособления,

![]() - погрешности, обусловленные наличием зазоров при посадке заготовок на установочные элементы приспособления,

- погрешности, обусловленные наличием зазоров при посадке заготовок на установочные элементы приспособления, ![]() = 0,

= 0,

![]() - погрешность установки приспособления на станке из-за неточности изготовления посадочных мест деталей приспособления,

- погрешность установки приспособления на станке из-за неточности изготовления посадочных мест деталей приспособления, ![]() = 0,

= 0,

![]() - погрешность износа деталей приспособления. В расчетах не учитываем,

- погрешность износа деталей приспособления. В расчетах не учитываем, ![]() = 0.

= 0.

Технологические возможности изготовления приспособлений в современных инструментальных ценах обеспечивают выдерживание составляющей ![]() в пределах 0,01…0,005 мм.

в пределах 0,01…0,005 мм.

Примем ![]() =0,01 мм =>

=0,01 мм => ![]() =0,01 мм

=0,01 мм

По формуле (36):

![]() мм = 33 мкм

мм = 33 мкм

Расчетные минимальные припуски на обработку определяем как:

![]() (39)

(39)

Для токарной операции:

![]() = 2* 39 мкм

= 2* 39 мкм

Для шлифовальной операции:

![]() = 2* 39 мкм

= 2* 39 мкм

1) Для токарной операции:

Расчетный размер заготовки:

![]() = 55,36 – 2*0,039 = 55,282 мм

= 55,36 – 2*0,039 = 55,282 мм

![]() = 55,3 – 0,2 = 55,1 мм

= 55,3 – 0,2 = 55,1 мм

![]()

![]()

В нашем случае:

![]() =55,36 – 55,002 = 0,358 мм

=55,36 – 55,002 = 0,358 мм

![]() =55,16 – 54,986 = 0,174 мм

=55,16 – 54,986 = 0,174 мм

Проверка правильности расчетов:

![]() -

-![]() =

=![]()

![]() -

-![]() = 358 – 174 = 184 мкм

= 358 – 174 = 184 мкм

![]() = 200 – 16 = 184 мкм

= 200 – 16 = 184 мкм

184 = 184

Общий номинальный припуск:

![]()

![]() =358 + 2 – 200 = 160 мкм

=358 + 2 – 200 = 160 мкм

ДАБАВИТЬ РИС. 17 на СТР. 98

2) Для шлифовальной операции:

Для конечного перехода в графу «расчетный размер» записываем наибольший предельный размер детали по чертежу (часть допуска отдаем на выглаживание)

dр = 55,03 мм

Расчетный размер заготовки:

![]() =55,03 – 0,078 = 54,952 мм

=55,03 – 0,078 = 54,952 мм

![]() = 55,03 – 0,03 = 55 мм

= 55,03 – 0,03 = 55 мм

![]() 28 мкм

28 мкм

![]() 14 мкм

14 мкм

Проверка правильности расчетов:

![]() -

-![]() =

=![]()

![]() -

-![]() = 28 – 14 = 14 мкм

= 28 – 14 = 14 мкм

![]() = 30 – 16 = 14 мкм

= 30 – 16 = 14 мкм

14 = 14

Общий номинальный припуск:

![]()

![]() =28 + 2 – 30 = 0

=28 + 2 – 30 = 0

ДАБАВИТЬ РИС. 18 на СТР. 99

3.6. Расчет элементов режима резания и основного времениI. Токарная операция

1) Длина рабочего хода суппорта

![]() (40)

(40)

где ![]() - длина резания,

- длина резания,

у – подвод, врезание и перебег инструмента,

![]() - дополнительная длина хода

- дополнительная длина хода

у = 5 мм [15, с.300]

![]() 6,5 + 5 = 11,5 мм

6,5 + 5 = 11,5 мм

2) Подача суппорта на оборот шпинделя:

S0 = 0,3 мм/об [15, с.23] – при использовании широких резцов

3) Стойкость инструмента:

![]() (41)

(41)

Тм = 50 мин

![]() = 0,565 [15, с.27]

= 0,565 [15, с.27]

![]() 50 * 0,565 = 28,25 мин

50 * 0,565 = 28,25 мин

4) Расчет скорости резания

![]() [15, с.29] (42)

[15, с.29] (42)

При использовании широких резцов

Vтабл = 65 м/мин [15, с.31]

к1 = 0,45 [15, с.32]

к2 = 2,0 [15, с.33]

к3 =0,85 [15, с.34]

V = 65 * 0,45 * 2,0 * 0,85 = 49,725 м/мин.

5) Расчет рекомендуемого числа оборотов шпинделя станка

![]() = 263,93 об/мин.

= 263,93 об/мин.

Уточняем число оборотов шпинделя по паспорту станка.

Принимаем n = 250 об/мин.

Уточняем скорость резания:

![]() =47,1 м/мин

=47,1 м/мин

6) Расчет основного машинного времени обработки

![]() =0,306 мин

=0,306 мин

7) Расчет сил резания

![]() (43)

(43)

![]() =75 кг [15, с.35]

=75 кг [15, с.35]

к1 = 0,8

к2 = 1,1

![]() = 75 * 0,8 * 1,1 = 66 кг

= 75 * 0,8 * 1,1 = 66 кг

8) Расчет мощности резания

![]() (44)

(44)

![]() = 0,2 кВт [15, с.72]

= 0,2 кВт [15, с.72]

![]() =2,3 (сталь ШХ 15, НВ 200)

=2,3 (сталь ШХ 15, НВ 200)

![]() = 0,509 кВт

= 0,509 кВт

Потребная мощность электродвигателя станка:

![]() (45)

(45)

ч = 0,80…0,85 [9, с.95]

![]() = 0,6 кВт

= 0,6 кВт

Фактическая мощность станка N = 4 кВт. Станок обеспечивает требуемую мощность.

II. Шлифовальная операция

1) Выбор характеристики круга [17, с.222]

Для получения шероховатости поверхности 7-го класса и при HRC < 50 круг 24А25НС17К1 фасонный.

2) Определение размеров шлифования круга

![]() [17, с.222]

[17, с.222]

![]() 40 мм

40 мм

3) Расчет числа оборотов круга

Принимаем скорость круга V = 30 м/с

![]() =14 331,21 об/мин

=14 331,21 об/мин

По паспарту станка принимаем

![]() 12 600 об/мин

12 600 об/мин

Уточняем скорость круга по принятым оборотам:

![]() =26,4 м/сек

=26,4 м/сек

4) Определение частоты вращения изделия

0 комментариев