Навигация

Назначение передаточных чисел

2.2 Назначение передаточных чисел

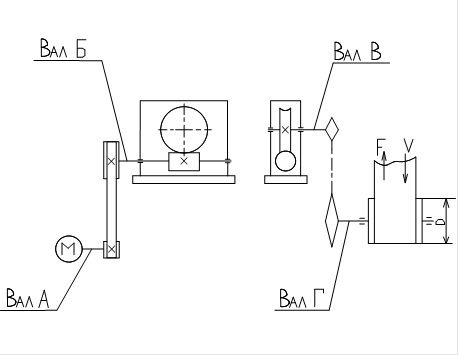

По формуле 5.1 приложения [1] определим общее передаточное число двигателя:

uобщ=nдв/nс;

uобщ=22.25 /60=12;

Уточняем передаточное число цепной передачи:

Uц.п.= uобщ/uред.;

Uц.п.=12/4=3;

Тогда получаем:

передаточное число редуктора равно, ![]() =4,

=4,

передаточное число ременной передачи, u.ц.п.= 3;

Расчет нагрузочных и кинематических характеристик

Силовые (мощность и вращающий момент) и кинематические (частота вращения и угловая скорость) параметры привода рассчитывают на валах из требуемой (расчетной) мощности двигателя и его номинальной частоты вращения при установившемся режиме.

Рассмотрим силовые и кинематические характеристики для каждого элемента привода

2.3 Расчет нагрузочных и кинематических характеристик

Ротор электродвигателя:

Ротор электродвигателя:

P2=Pтр.=2.33 кВт;

n1=nдв=722.25 об/мин;

ω1=π n1/30=(3.14*722.25)/30=75.6 с-1;

Т1=Р1/ ω1=2.33*103/75.6=30.82 Нм;

Быстроходный вал:

Р2=Р1*![]() *

*![]() =2.33*0.93*0.99=2.15 кВт;

=2.33*0.93*0.99=2.15 кВт;

n2=n1/uц.п=722.25 /3=240.75 об/мин;

ω2=π*n2/30=3.14*240.75/30=25.2 с-1;

Т2=Р2/ ω2=2.15*103/25.2=85.32 Нм;

Тихоходный вал:

Р3=Р2*![]() *

*![]() =2.15*0.99*0.97=2.06 кВт;

=2.15*0.99*0.97=2.06 кВт;

n3=n2/ uред =240.75/4=60 об/мин;

ω3=π* n3/30=3.14*60/30=6.3 с-1;

Т3=Р3/ ω3=2.06*103/6.3=327 Нм;

Вал рабочего органа:

Р4=Р3*![]() =2.06*0.98=2 кВт;

=2.06*0.98=2 кВт;

Т4=Р4/ ω3=2*103/6.3=320 Нм;

3. Расчет передач привода

3.1 Расчет зубчатой передачи

Выбор материала, вида термообработки и определение допускаемых напряжений зубчатых колес

В настоящее время основным материалом для изготовления зубчатых колес является сталь. В условиях индивидуального и мелкосерийного производства, предусмотренного техническими заданиями на курсовое проектирование, применяются колеса с твердостью материала не более 350 НВ. При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая прирабатываемость зубьев.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни НВ1 назначают больше твердости колеса НВ2.

В зубчатых передачах марки сталей шестерни и колеса выбираем одинаковые. Для передачи, с косыми зубьями выбираем сталь марки 40ХН, с улучшенной термообработкой, с твердостью: для колеса – НВ 250, для шестерни – НВ 295 [3].

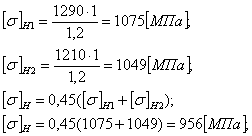

Допускаемые контактные напряжения, МПа:

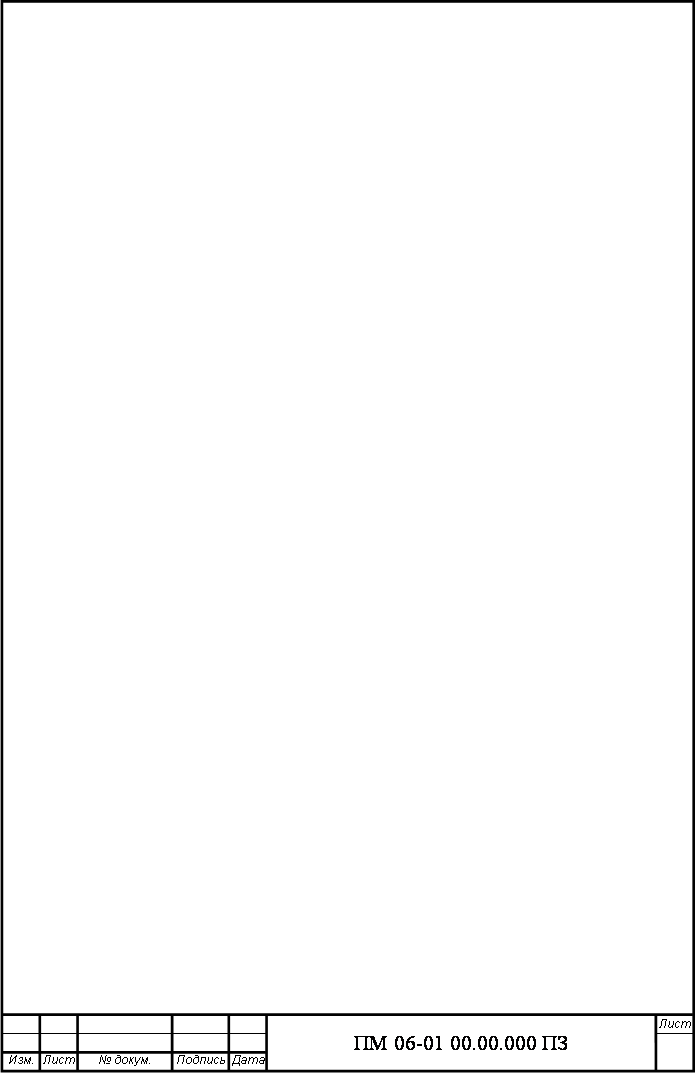

,

,

где ![]() – предел контактной выносливости при базовом числе циклов, по табл. 3.2 [1]

– предел контактной выносливости при базовом числе циклов, по табл. 3.2 [1]

![]() МПа;

МПа;

![]() МПа;

МПа;

![]() – коэффициент долговечности, для длительной эксплуатации

– коэффициент долговечности, для длительной эксплуатации

![]() =

= ,

,

где

NHO=15*106 – для шестерни;

NHO=24*106 – для колеса;

NHE1=60*n2*t=60*240.75*104=144.5*106 – для шестерни;

NHE2=60*n3*t=60*60*104=36*106 – для колеса;

![]() =

= =

=![]() 0.89 – для шестерни;

0.89 – для шестерни;

![]() =

= =

=![]() 0.98 – для колеса;

0.98 – для колеса;

![]() – коэффициент безопасности, примем

– коэффициент безопасности, примем ![]() =1,1.

=1,1.

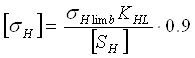

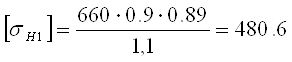

МПа;

МПа;

МПа;

МПа;

Общее допускаемое контактное напряжение равно:

![]() МПа;

МПа;

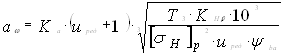

Проектный расчет зубчатой передачи. Межосевое расстояние определяем по формуле 9.39[1], мм.:

;

;

где ![]() ;

; ![]() ;

; ![]() ;

;

148 мм;

148 мм;

По таблице 9.2[1] уточняем ![]() 160 мм;

160 мм;

Определяем модуль по таблице 9.1[1]:

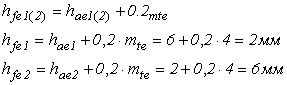

mn=(0.01…0.02)*![]() = 0.02 * 160 = 3.2

= 0.02 * 160 = 3.2

по таблице mn=3;

Определяем ширину колеса и шестерни:

![]() мм – для колеса;

мм – для колеса;

![]() мм – для шестерни;

мм – для шестерни;

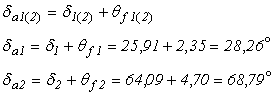

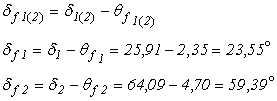

Определяем угол наклона:

Sin(β)=π*mn/b1=3.14*3/64=0.147;

β=arcsin(0.147)=80;

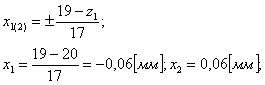

Определяем общее число зубьев, шестерни и колеса:

Zсум =2*![]() *cos(β)/ mn =2*160*cos(80)/3=105;

*cos(β)/ mn =2*160*cos(80)/3=105;

Z1= Zсум /(uред+1)=105/(4+1)=21;

Z2= Zсум - Z1=105-21=84;

Уточняем фактическое передаточное число:

uф.=Z2/ Z1=84/21=4;

Δ=(u- uф.)/ uф.*100%=(4-4)/4*100%=0%;

Уточняем cos(β):

cos(β)=( Z1+ Z2)* mn /2*![]() =(105*3)/2*160=0.99375;

=(105*3)/2*160=0.99375;

Определяем диаметры колеса и шестерни по формуле 9.6[1]:

d1= mn * Z1/ cos(β)=3*21/0.99375=64 мм – для шестерни;

d2= mn * Z2/ cos(β)= 3*84/0.99375=256 мм – для колеса;

Проверим межосевое расстояние стр.146[1]:

![]() =( d1+d2)/2=(64+256)/2=159.5 мм;

=( d1+d2)/2=(64+256)/2=159.5 мм;

Определим диаметры выступов и впадин шестерни и колеса по формуле 9.3[1]:

Шестерня:

dвыс= d1+2* mn=64+3*2=70 мм;

dвп= d1-2.5* mn=64-3*2.5=56.5 мм;

Колесо:

dвыс=d2+2* mn=256+3*2=262 мм;

dвп=d2-2.5* mn=256-3*2.5=248.5 мм;

Определим силы в зацеплении:

Ft1=2*T2/d1=2*85.32/64=2.6 кН;

Ft2=2*T3/d2=2*327/256=2.6 кН;

Fr1= Ft1*tg(α)/cos(β)=2.6*tg(200)/cos(80)=0.96 кН;

Fr2= Ft2*tg(α)/cos(β)=2.6*tg(200)/cos(80)=0.96 кН;

Fa1= Ft1*tg(β)= 2.6*tg(80)=0.37 кН;

Fa2= Ft2*tg(β)= 2.6*tg(80)=0.37 кН;

Определение скорости и степени скорости по таблице 9.9[1]:

![]()

Тогда:

![]() м/с;

м/с;

![]() м/с;

м/с;

S=9;

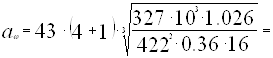

Проверочный расчет по формуле 9.42[1]:

;

;

![]() 275

275

![]() 1.88*cos(β)=1.88*cos(80)=1.74;

1.88*cos(β)=1.88*cos(80)=1.74;

![]()

εa=(1.88-3.2(1/z1+1/z2))cos(β);

εa=(1.88-3.2(1/21+1/84)) cos(80)=1.68;

![]() ;

;

![]()

Коэффициенты ![]() ,

, ![]() ,

, ![]() определяем по таблицам соответственно 9.12[1], 9.10[1], 9.13[1]:

определяем по таблицам соответственно 9.12[1], 9.10[1], 9.13[1]:

![]() =1.11;

=1.11;

![]() =1.026;

=1.026;

![]() =1.25;

=1.25;

KH=1.11*1.026*1.25=1.41075;

![]() МПа;

МПа;

Определяем погрешность:

Δ=![]()

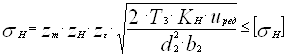

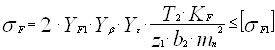

Расчет зубьев при изгибе по формуле 9.44[1]:

;

;

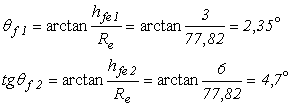

YF1 и YF2 зависят от zυ=z/ cos3(β):

zυ1=z1/cos3(β)=21/ cos3(80)=21.62;

zυ2=z2/cos3(β)=84/ cos3(80)=87;

Тогда по таблице 9.10[1] YF1 и YF2 соответственно равны:

YF1=4.09;

YF2=3.61;

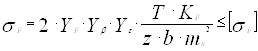

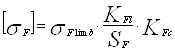

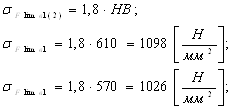

Допускаемое напряжение определяем по формуле 9.14[1]:

;

;

Пределы изгибной выносливости определяем по таблице 9.8[1]:

![]() HB;

HB;

![]() HB;

HB;

![]() ,

, ![]() ,

, ![]() определяем по [1] стр.152

определяем по [1] стр.152

![]() =1;

=1;

![]() =1.5;

=1.5;

![]() =1.8;

=1.8;

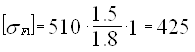

![]() МПа;

МПа;

МПа;

МПа;

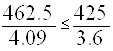

Определим по колесу или по шестерне будем вести расчет:

Расчет ведем по меньшей из величин

так как ![]() меньше то расчет ведем по шестерне, тогда

меньше то расчет ведем по шестерне, тогда

;

;

;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

МПа;

МПа;

![]() ;

;

Похожие работы

... , рад/с 3.6 Определяем общее передаточное отношение Из рекомендаций [1, c. 7] принимаем передаточное отношение редуктора Uред = 8; цепной передачи передачи Uц = 3 ; ременной передачи Uр = 2,115. Проверка выполнена 3.7 Определяем результаты кинематических расчетов на валах Вал А: Частота вращения вала об/мин Угловая скорость рад/с Мощность на валу кВт Крутящий момент Н м ...

равочные данные, по возможности приведены в методической литературе. 1. ЭНЕРГЕТИЧЕСКИЙ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА 1.1. Выбор электродвигателя По исходным данным берем следующие значения: nБ = 125 [об/Мин] – частота вращения барабана; Тб = 140 [Нм] - крутящий момент на барабане конвейера; (1.1) Значение мощности двигателя можно определить из следующего выражения: ...

... одной пары подшипников (0.99); η3 - КПД муфты (0.98). В результате получаем: В итоге можно выбрать эл/двигатель [2] – АИР 200L12/6 (n=1000об/мин, P=17кВт). 3. Кинематический расчет привода В данном разделе производится разбивка общего передаточного числа по ступеням. Для быстроходной ступени передаточное число вычисляем из соотношения: u1=(1,1…1,5) ; u1=1,1=7.46 По ...

... – через сливное отверстие, уровень масла показывается с помощью маслоуказателя. Смазка подшипников осуществляется тем же маслом что и зубчатые колеса путем разбрызгиванием масла. Заключение При выполнении данной курсовой работы рассчитан привод и спроектирован редуктор привода. При расчёте двухступенчатого редуктора мы выбрали двигатель 4А132S4У3, у которого мощность , частота вращения .

0 комментариев