Навигация

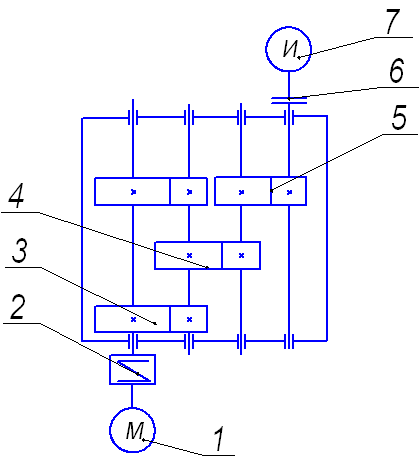

Расчет элементов корпуса редуктора

7. Расчет элементов корпуса редуктора

Корпус редуктора выполняем литым из чугуна марки СЧ 15 ГОСТ 1412-79.

Для удобства сборки корпус выполняем разборным. Плоскость разъема проходит через оси валов. Плоскость разъема для удобства обработки располагаем параллельно плоскости основания. Верхнюю поверхность крышки, служащую технологической базой для обработки плоскости разъем, также выполняем горизонтальной.

Для соединения корпуса и крышки редуктора по всему контуру плоскости разъема выполняем фланцы. Фланцы объединены с приливами для подшипников (бобышек).

Для соединения крышки с корпусом используются болты с наружной шестигранной головкой, диаметр которых принимаем М12.

Для предотвращения взаимного смещения корпусных деталей при растачивании отверстий под подшипники и обеспечения точного расположения их при повторных сборках, крышку фиксируем относительно корпуса двумя коническими штифтами.

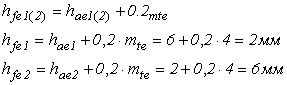

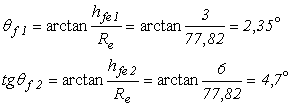

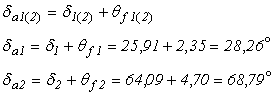

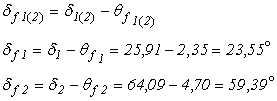

Толщина стенок основания корпуса редуктора вычисляется по формуле приложения [7], с.154:

![]()

Принимаем ![]() мм.

мм.

Толщину стенки крышки корпуса вычисляется по формуле приложения [7], с.158:

![]() мм.

мм.

Принимаем ![]() мм.

мм.

Для подъема и транспортировки крышки корпуса и сборного редуктора применяют проушины, отливая их заодно с крышкой. В верхней части крышки корпуса находится люк предназначенный не только для заливки масла, но и для осмотра зацепления подшипников. Люк закрывают крышкой.

Расстояние от края вращающегося колеса до внутренней стенки корпуса ![]() Расстояние между дном корпуса и поверхностью шестерни

Расстояние между дном корпуса и поверхностью шестерни ![]() , предназначенное для масла. Для замены масла в нижней части корпуса находится сливное отверстие.

, предназначенное для масла. Для замены масла в нижней части корпуса находится сливное отверстие.

Фундаментный фланец редуктора крепится к плите четырьмя болтами М16 с шестигранной головкой.

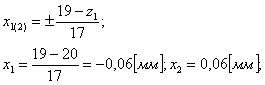

8. Определение элементов зубчатых колес, шкивов

Конструкция колес зависит главным образом от проектных размеров, материала, способа получения заготовки и масштаба производства. Зубчатые колеса состоят из обода, несущего зубья; ступицы, насаживаемой на вал, и диска, соединяющего обод со ступицей. Зубчатые цилиндрические стальные колеса при диаметрах до 500 мм. изготовляют ковкой или штамповкой. Шестерни конструируют в двух исполнениях: отдельно от вала (насадная шестерня), и за одно целое с валом (вал-шестерня). В таблице 3 представлены расчеты основных размеров зубчатого колеса.

Таблица 3

| Параметры | Размеры |

| Диаметр ступицы колеса, мм.: |

|

| Длина ступицы, мм.: |

|

| Толщина обода цилиндрического колеса, мм.: |

|

Шкивы ременных передач изготовляют чаще всего литыми из чугуна. Размеры основных конструктивных элементов шкивов приведены в таб. 4.

Таблица 4

| Элементы шкива | Расчетные формулы | Вычисления |

| Ширина шкива | M=(z-1)e+2f | M=(9-1)∙4.8+2∙5.5=50 мм |

| Толщина обода шкива | H=1.6h | H=6∙1.6=9.6≈10 мм |

| Толщина диска шкива | C=1.2∙H | C=1.2∙10=12 мм |

| Диаметр ступицы шкива |

|

|

| Длинна ступицы шкива | L | L |

В таблице 4 обозначены: z-число клиньев поликлинового ремня, e-шаг клиньев, f-расстояние от края обода шкива до первого клина.

9. Подбор шпонок и проверочный расчет шпоночных соединений на прочность

Для соединения вала с деталями, передающими вращение принимаем призматические шпонки со скруглёнными концами.

Материал шпонки — сталь 45.

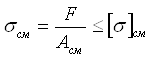

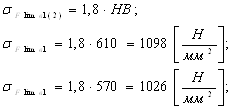

Напряжение смятия узких граней шпонки не должно превышать допускаемого, т.е. должно удовлетворяться условие:

где ![]() Т – предаваемый вращающий момент, Н·мм.;

Т – предаваемый вращающий момент, Н·мм.;

d – диаметр вала в месте установки шпонки;

![]() ;

; ![]() – рабочая длина шпонки;

– рабочая длина шпонки;

![]() –допускаемое напряжение смятия,

–допускаемое напряжение смятия, ![]() ;

;

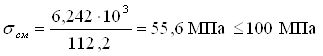

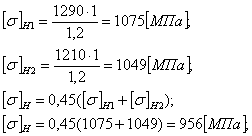

Рассчитаем шпонку для крепления шкива на быстроходном валу:

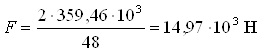

![]()

![]()

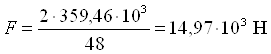

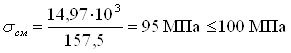

Рассчитаем шпонку для крепления зубчатого колеса на тихоходном валу:

![]()

Рассчитаем шпонку для крепления муфты на тихоходном валу:

![]()

Похожие работы

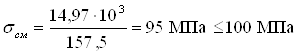

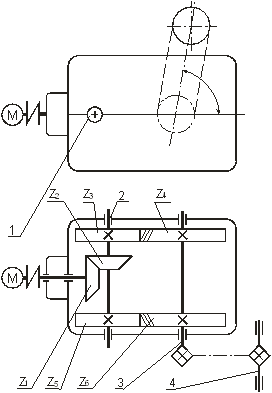

... , рад/с 3.6 Определяем общее передаточное отношение Из рекомендаций [1, c. 7] принимаем передаточное отношение редуктора Uред = 8; цепной передачи передачи Uц = 3 ; ременной передачи Uр = 2,115. Проверка выполнена 3.7 Определяем результаты кинематических расчетов на валах Вал А: Частота вращения вала об/мин Угловая скорость рад/с Мощность на валу кВт Крутящий момент Н м ...

равочные данные, по возможности приведены в методической литературе. 1. ЭНЕРГЕТИЧЕСКИЙ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА 1.1. Выбор электродвигателя По исходным данным берем следующие значения: nБ = 125 [об/Мин] – частота вращения барабана; Тб = 140 [Нм] - крутящий момент на барабане конвейера; (1.1) Значение мощности двигателя можно определить из следующего выражения: ...

... одной пары подшипников (0.99); η3 - КПД муфты (0.98). В результате получаем: В итоге можно выбрать эл/двигатель [2] – АИР 200L12/6 (n=1000об/мин, P=17кВт). 3. Кинематический расчет привода В данном разделе производится разбивка общего передаточного числа по ступеням. Для быстроходной ступени передаточное число вычисляем из соотношения: u1=(1,1…1,5) ; u1=1,1=7.46 По ...

... – через сливное отверстие, уровень масла показывается с помощью маслоуказателя. Смазка подшипников осуществляется тем же маслом что и зубчатые колеса путем разбрызгиванием масла. Заключение При выполнении данной курсовой работы рассчитан привод и спроектирован редуктор привода. При расчёте двухступенчатого редуктора мы выбрали двигатель 4А132S4У3, у которого мощность , частота вращения .

0 комментариев