Навигация

080402 КП 03.00.00. ПЗ

Результирующий изгибающий момент:

![]()

![]() =1144078

=1144078![]()

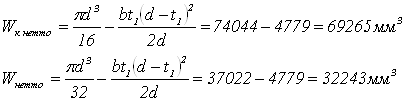

Моменты сопротивления сечения нетто (d=78 мм; b=20 мм; t1=7,5 мм):

а) Момент сопротивления кручению:

б) Момент сопротивления изгибу:

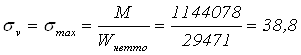

Амплитуда номинальных напряжений изгиба:

![]() , sm=0.

, sm=0.

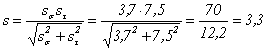

Амплитуда и среднее напряжение цикла касательных напряжений:

![]()

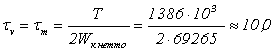

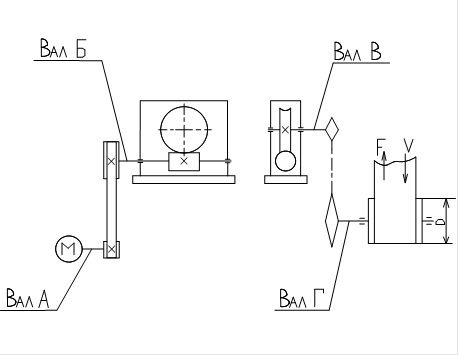

По таблицам 8.5 и 8.8 (стр.163–166 [1]) определим ряд коэффициентов:. ![]() .

.

Определим коэффициенты запаса прочности:

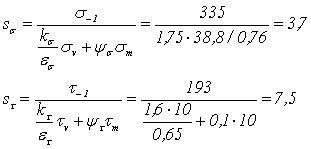

Общий коэффициент запаса прочности:

![]()

Условие соблюдено.

080402 КП 03.00.00. ПЗ

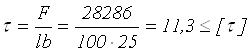

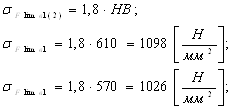

Проверка шпонок

Параметры шпонки взяты из табл.8.9 (стр.169 [1]).

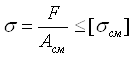

Напряжение смятия узких граней шпонки не должно превышать допускаемого, т.е. должно удовлетворяться условие

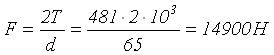

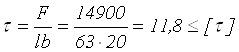

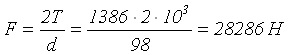

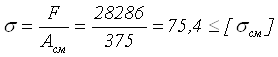

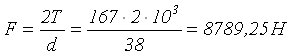

Для Быстроходного колеса.

Шпонка 20Х12Х63 ГОСТ 23360-78

lp – рабочая длина шпонки; lp=l–b (для шпонки со скругленными торцами).

![]()

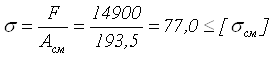

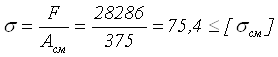

Проверка на смятие:

Проверка на срез:

![]() =130 Мпа;

=130 Мпа; ![]()

![]()

Условие удовлетворено.

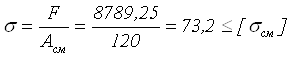

Для Тихоходного колеса.

Шпонка 25Х14Х100 ГОСТ 23360-78

![]()

Проверка на смятие:

Проверка на срез:

![]() =130 Мпа;

=130 Мпа; ![]()

![]()

Условие удовлетворено.

080402 КП 03.00.00. ПЗ

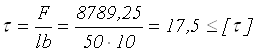

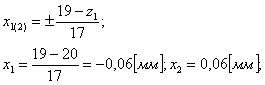

На Ведомый Шкив

Шпонка 10Х8Х50 ГОСТ 23360-78

![]()

Проверка на смятие:

Проверка на срез:

![]() =130 Мпа;

=130 Мпа; ![]()

![]()

Условие удовлетворено.

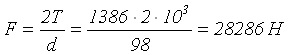

Для МУВП на четвертом валу.

Шпонка 22Х14Х90 ГОСТ 23360-78

![]()

Проверка на смятие:

Проверка на срез:

![]() =130 Мпа;

=130 Мпа; ![]()

![]()

Условие удовлетворено.

080402 КП 03.00.00. ПЗ

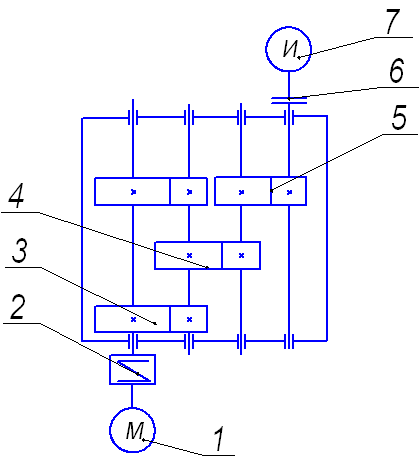

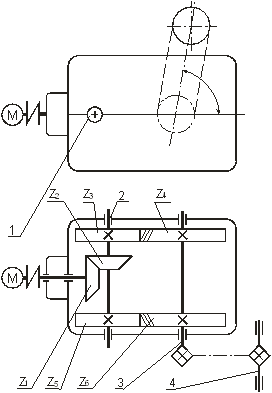

Конструктивные размеры корпуса редуктора.

Толщина стенок корпуса и крышки: d=0,0025а+3=0,025*250+1,5=7,75 мм,

принимаем d=8мм; d1=0,02*250+3=8, принимаем d1=8.

Толщина фланцев поясов корпуса и крышки:

Верхнего пояса корпуса и пояса крышки:

![]()

нижнего пояса корпуса:

![]() принимаем p=20мм.

принимаем p=20мм.

Внутренняя стенка корпуса:

Принимаем зазор между торцом шестерни внутренней стенкой А1=1,2d=12 мм.

Принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А=d=10 мм.

Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца. Их ширина определяет размер y=8¸12 мм. Принимаем 10 мм.

Согласно Цехнович «Атлас Деталей Машин».

Диаметр фундаментальных болтов

![]()

Выбираем болты М16.

Отсюда диаметр под отверстие ![]()

Диаметр стяжных болтов, которые соединяют корпус и крышку редуктора

Выбираем болты М16.

Толщина фланца (согл. атласа) (1,25dc+d) +(1,25dc+5) =(1.25*14+10) +(1.25*14+5) =50 мм.

Крышка подшипника на вал 3 согласно Цехнович «Атлас Деталей Машин» стр.43 – dБ=М8, количество – 6.

Сквозная крышка на вал 4 согласно Атласу - dБ=М12, количество – 6. высота головки винта – 8 мм + шайба толщиной 3,0 мм = 11 мм.

Сквозная крышка на вал 2 согласно Цехнович «Атлас Деталей Машин» - dБ=М8, количество – 4. высота головки винта – 5,5 мм + шайба толщиной 2,0 мм = 7,5 мм.

Толщина фланца под винты в фундамент – 1,5*dФ=24 мм.

Пробка для контроля и спуска смазки – М16Х1,5 по ГОСТ 9150-81 (Атлас стр.54).

Маслоуказатель жезловой – стр.55, табл.55. по диаметр 10 мм.

Сорт масла выбираем по табл.10.29 (Шейндблит) стр.241, в зависимости от контактного напряжения в зубьях и фактической окружной силы колес.

Отсюда – И-40-А 68 ГОСТ 17479.4-87.

Уровень масла:

hmin= 2,2m= 9,8 мм.

m<=hM<=0.25d2=65 мм.

080402 КП 03.00.00. ПЗ

Список использованной литературы:

1. Чернавский С.А., Боков К.Н., Чернин И.М., Ицкович Г.М. «Курсовое проектирование деталей машин» - 2-е издание, перераб. и доп. – М.: Машиностроение, 1987.

2. Дунаев П.Ф., Леликов О.П. «Конструирование узлов и деталей Машин» - 4-е издание, перераб. и доп. – М.: Высш. Шк., 1985.

3. Иванов М.Н. «Детали Машин» - 5-е издание, перераб. и доп. – М.: Высш. Шк., 1991.

4. Шейндблит А.Е. «Курсовое проектирование деталей Машин» - М.: Высш. Шк., 1991.

5. Кузьмин А.В., Чернин И.М., Козинцов Б.С. «Расчеты деталей машин» - 3-е изд., перераб. и доп. – Мн.: Высш. шк., 1986.

6. Орлов П.И. «Основы конструирования: справочно-методическое пособие» В 2-х кн. – изд.3-е, испр. – М.: Машиностроение, 1988.

7. 080402 КП 03.00.00. ПЗ

Похожие работы

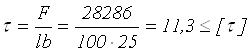

... , рад/с 3.6 Определяем общее передаточное отношение Из рекомендаций [1, c. 7] принимаем передаточное отношение редуктора Uред = 8; цепной передачи передачи Uц = 3 ; ременной передачи Uр = 2,115. Проверка выполнена 3.7 Определяем результаты кинематических расчетов на валах Вал А: Частота вращения вала об/мин Угловая скорость рад/с Мощность на валу кВт Крутящий момент Н м ...

равочные данные, по возможности приведены в методической литературе. 1. ЭНЕРГЕТИЧЕСКИЙ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА 1.1. Выбор электродвигателя По исходным данным берем следующие значения: nБ = 125 [об/Мин] – частота вращения барабана; Тб = 140 [Нм] - крутящий момент на барабане конвейера; (1.1) Значение мощности двигателя можно определить из следующего выражения: ...

... одной пары подшипников (0.99); η3 - КПД муфты (0.98). В результате получаем: В итоге можно выбрать эл/двигатель [2] – АИР 200L12/6 (n=1000об/мин, P=17кВт). 3. Кинематический расчет привода В данном разделе производится разбивка общего передаточного числа по ступеням. Для быстроходной ступени передаточное число вычисляем из соотношения: u1=(1,1…1,5) ; u1=1,1=7.46 По ...

... – через сливное отверстие, уровень масла показывается с помощью маслоуказателя. Смазка подшипников осуществляется тем же маслом что и зубчатые колеса путем разбрызгиванием масла. Заключение При выполнении данной курсовой работы рассчитан привод и спроектирован редуктор привода. При расчёте двухступенчатого редуктора мы выбрали двигатель 4А132S4У3, у которого мощность , частота вращения .

0 комментариев