Навигация

Расчет зернотока

1.2. Расчет зернотока.

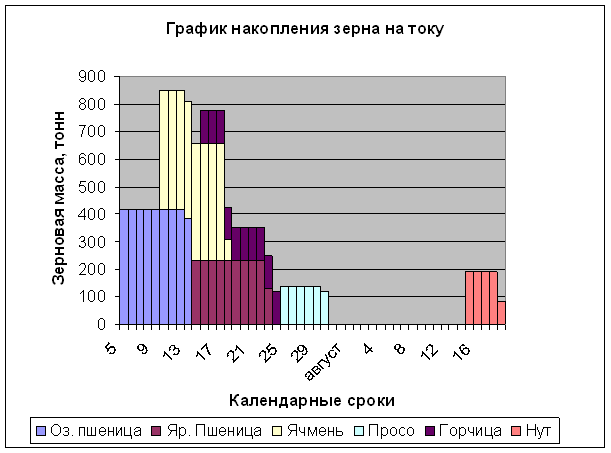

а) Расчет максимального среднесуточного поступления зерна на ток.

Максимальное среднесуточное поступление зерна на ток, которое лежит в основе всех расчетов потребности зернотока в технологическом оборудовании, а также определении площадей крытого тока или профилированной площадки определяют по формуле:

М Х= Q×Дн.В×1,1 (1)

где М Х – максимальное среднесуточное поступление зерна на ток, т/сутки;

Q – количество комбайнов работающих на обмолоте зерна, шт;

Дн.В – дневная норма выработки на обмолоте на один комбайн с учетом его марки и урожайности зерна, т/га (в среднем на один комбайн);

1,1 – коэффициент повышения производительности при оптимальных условиях уборки урожая.

Затем проводят сравнительный анализ возможности хозяйства по выполнению первого технологического правила, которое гласит: «Все зерно, поступившее с поля на зерноток, должно пройти предварительную очистку не позднее 24 часов с момента его поступления на ток, а сырое и влажное зерно – сушку до 14% влажности» Для этого максимальное среднесуточное поступление зерна на ток в тоннах делят на расчетную производительность машин предварительной очистки (формула 2):

Т= М Х /∑д расч. , (2)

где Т– фактическое количество времени, которое затрачивается на предварительную очистку, час;

∑д расч. – совокупная расчетная производительность машин

предварительной очистки, имеющихся на зернотоке, т/га.

а) МХ1 (ДОН-1500) = 1*40*1,1=44

МХ2 (ДОН-1200) = 1*37*1,1=40,7

МХ3 (СК- 5) = 5*16*1,1=88

МХ = 44+40,7+88=172,7

Т = 172,7/15,25=11,3 часа

б) Расчет потребности в технологическом оборудовании и фактическая обеспеченность им.

Расчетную производительность машин предварительной очистки определяют по формуле:

∑д.расч.=К1×∑д.пасп.–К2 ×∑д.пасп.–К3 ×∑д.пасп., (3)

где ∑д.пасп.– суммарная паспортная производительность машин предварительной очистки, т/час;

К1 – поправочный коэффициент на вид зерна (для гороха и пшеницы, он равен 1);

К2 – поправочный коэффициент потери производительности при обработке зерна с влажностью свыше 16% ( для зерна с влажностью 17% он равен 0,05; 18% - 0,1; 19% - 0,15,; 20% - 0,20; 21% - 0,25; 22% - 0,30; 23% - 0,35; 24% - 0,40; 25% - 0,45; 26% - 0,50; 27% - 0,55; 28% - 0,60; 29% - 0,65; 30% - 0,70);

К3 – поправочный коэффициент потери производительности при обработке зерна с содержанием отделимой примеси (сорная + зерновая) свыше 10%, (для зерна с содержанием отделимой примеси 11% он равен 0,02; 12% - 0,04; 13% - 0,06; 14% - 0,08; 15% - 0,10; 16% - 0,12; 17% - 0,14; 18% - 0,16; 19% - 0,18; 20% - 0,20).

∑д расч = 1*25 – 0,25*25 – 0,14*25= 15,25 т/час

Потребность зернотока в дополнительных машинах предварительной очистки (МПО доп.) находится по формуле:

МПО=(Т/16,8) – 1, (4)

где МПО доп. – дополнительная потребность зернотока в машинах предварительной очистки, шт;

Т – фактическое количество времени, затрачиваемое на предварительную очистку максимально среднесуточного количества зерна, час;

16,8 – максимально возможное время работы машин в сутки, час.

МПО = 11,3/16,8 - 1=-0,3

Дополнительные машины для предварительной очистки не нужны.

Определяют массу отходов при предварительной очистки, исходя из выполнения технологического правила, приписывающего снижение исходной засоренности зернового вороха на 50% при потери основного зерна 1,5% по формуле:

М сор = (МХ ×ПР/100)×0,515, (5)

где МХ – масса удаляемого сорта, т;

ПР – исходное содержание сорной и зерновой примеси, %;

Тогда остаток зерна после предварительной очистки составляет:

МХ1 = МХ – М сор, (6)

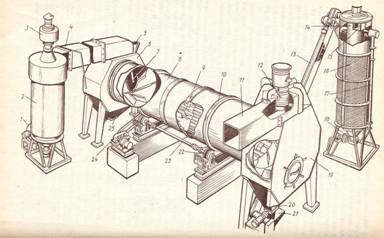

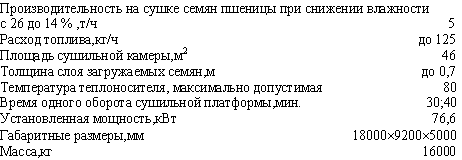

Потребность зернотока в зерносушилках определяется по формуле:

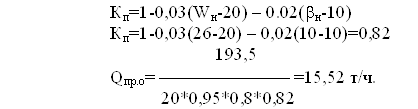

ЗС = МХ1 /(16,8 ×д пасп.×К4×К5×К6), (7)

где ЗС– потребность в зерносушилках, шт;

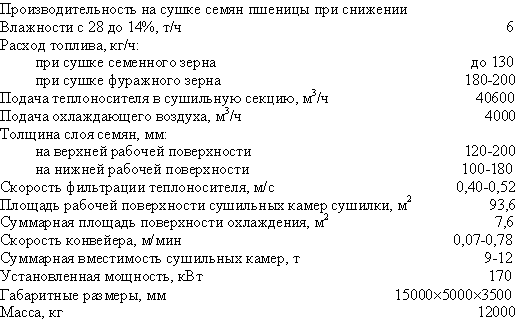

д пасп. – паспортная производительность имеющейся зерносушилки, т/час;

К4 – поправочный коэффициент на вид зерна: просо – 0,8; горох, пшеница, ячмень, овес – 1,0;

К5 – поправочный коэффициент на влажность (для зерна с влажностью

17% -0,70; 18%-0,80; 19%-0,92; 20%-1,0; 21%-1,10; 22%-1,20; 23%-

1,31; 24%-1,40; 25%-1,54; 26%- 1,63; 27%-1,75; 28%-1,88; 29%-2,01; 30%- 2,14);

К6 – поправочный коэффициент на целевое назначение зерна. При сушке партий продовольственного назначения К6 = 1,0; при сушке семенного назначения – 0,5; при сушке гороха – 0,5.

Рассчитанные данные сравнивают с фактическим наличием машин предварительной очистки и зерносушилок и решают вопрос о необходимости дополнительного приобретения недостающего оборудования. При этом учитывают следующее правило: « Загруженность машин предварительной очистки должно быть не менее 80% от расчетной производительности, а зерносушилок – не менее 70%.

При отсутствии в зернотоке сушилки предусматривается закупка и установка сушильного агрегата, лучше всего шахтного типа, производительность не менее 10т/час.

Если в зернотоке хозяйства имеется зерносушилка и по расчетам потребность составляет 0,6и более, то приобретение и установление нового сушильного оборудования не устанавливают.

М сор= (172,7*17 / 100) *0,515=15,12т

МХ1=172,7 – 15,12=157,58т

После предварительной очистки остается 157,58т зерна.

ЗС=157,58 / (16,8*8*1*1,1*0,5 )=157,58 / 73,92 = 2,1 ~ 2

Требуется 2 зерносушилки.

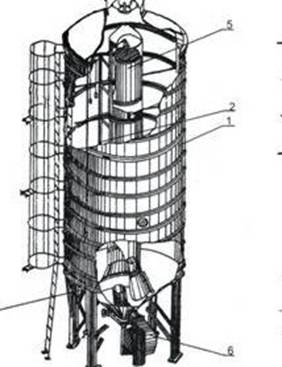

в) Расчет потребности в бункерах или площадках активного вентилирования и крытых площадках для зерна и обеспеченность им.

Для зернового вороха, который не успевает просушиваться в течение данных операционных суток, рассчитывают потребности в бункерах активного вентилирования для временного размещения и подсушивания зерна по формуле:

БАВ = [ МХ 1 – 16,8 × (д ПАСП × К4 × К5 × К6 ) ]/ В × К7 (8)

где БАВ – потребности в бункерах активного вентилирования, шт;

д ПАСП – паспортная производительность зерносушилки (ок), т ∕час;

В – вместимость бункера активного вентилирования, т;

К7 – поправочный коэффициент на вид зерна: пшеница, горох – 1;

рожь – 0,89; ячмень – 0,76; овес – 0,61.

БАВ=(172,2-16,8(8*1*0,5))/25*1=3,9~4

Требуется 4 бункера активного вентилирования

Рассчитываем убыль массы зерна (%) после сушки по формуле:

Х = (WH – WK / 100 - WK )× 100 (9)

где Х – норма снижения влажности зерна, %;

WH– начальная влажности зерна, %;

WK – влажности зерна после сушки, %.

Оставшаяся масса зерна после сушки составит:

МХ2 = МХ1 – (МХ1 × Х / 100 ), (10)

где МХ2 – масса зерна среднесуточного поступления после сушки, т.

Х=((21-15)/(100-15))*100=7,1

МХ2 =157,58-(157,58*7,1/100)=146,4

г) Расчет потребности в зерноскладах и фактическая обеспеченность ими.

На случай аварии в электросетях, все технологическое оборудование на зернотоке будет простаивать, а зерно с поля будет по прежнему поступать на зерноток, для его правильного размещения и исключения порчи от самосогревания, рассчитывают потребность в профилированных площадях или крытом токе. Площадь профилированной площадки (крытого тока) – Snn определяют по формуле:

Snn =МХ / γ / 0,2 (11)

где Snn – площадь профилированной площадки, м2;

γ – натура зерна, т/м3 (горох=0,75 т/м3 );

0,2 – толщина насыпи зерна, м.

Snn = 172,7/ 0,75/ 0,2=1151,3 м2

Площадь профилированной площадки – 1151,3 м2

Потребность в машинах первичной, вторичной очистки и в пневматических сортировальных столах каждый в отдельности рассчитывают исходя из паспортной производительности этих машин по формуле:

ПОМ = МХ2/ (16,8 × д ПАСП × К1 × 0,8), (12)

где ПОМ – потребность в очистительных машинах, шт;

д ПАСП – паспортная производительность очистительных машин, т/час;

0,8 – коэффициент оптимальной загрузки машины.

ПОМ=163,5 / (16,8*25*1*0,8)=0,5=1шт

Требуется одна очистительная машина.

Потребность в протравителях для семенного зерна рассчитывают по формуле:

Ппрот = МС / 14,4 (д ПАСП × К1 ), (13)

где Ппрот – потребность в протравителях, шт;

МС – масса планируемого семенного зерна, т;

д ПАСП – паспортная производительность протравителя, т/час;

К1 – поправочный коэффициент на вид зерна.

Ппрот=57/14,4(10*1)=57/144=0,4=1шт

Требуется один протравитель.

Потребность в грузовой площади складских помещений рассчитывают по формуле:

SС =МЗ / (γ ×2,5 × К3) (14)

где SС – площадь зерноскладов, м2;

МЗ – масса зерна, предназначенная на стационарное хранение, т;

γ – объемная масса зерна, т/м3;

2,5 – максимальная высота насыпи зерна, м;

К3 – коэффициент использования геометрической площади

зерноскладов, равное при хранении зерна насыпью 0,7…0,8.

Sс =285 /(0,75*2,5*0,7)=219,2 м2

Требуется 108,8 м2 складских помещений

Общую площадь зернотока находим по формуле:

S = Sс + Snn + S3 + S4(15)

где S – площадь зернотока, м2;

Sс – площадь зерноскладов, м2;

Sпп – площадь крытого тока, профилированных площадок, м2;

S3 – площадь под автовесами, лабораторией, стационарными

Зерноочистительными комплексами, м2;

S4 – площадь под бункерами активного вентилирования, подсобными помещениями, санитарными объектами и т.д., м2.

S= 219,2+1151,3+4400+140=5910,5 м2

Общая площадь зернотока 5910,5 м2

Потребность зернотока в рабочей силе для одной смены находят по формуле:

РС = Qшт + Qопр + Qпм, (16)

где РС – потребность зернотока в рабочей силе для одной смены, человек в смену;

Qшт – количество штатных работников, человек;

Qопр – количество операторов для стационарных агрегатов, человек;

Qпм – количество обслуживающего персонала для передвижных очистительных машин и зерносушилок, включая установки активного вентилирования, человек.

РС=6+4+5=15 человек

Потребность зернотока в рабочей силе на одну смену –15 человек

Затем определяем суммарную мощность электродвигателей, установленных на оборудовании и рассчитываем расход электроэнергии на послеуборочную обработку и хранение зерна по формуле:

Q3 = Qа × 75 ×16,8 (17)

где Q3 – расход электроэнергии на послеуборочную обработку и хранение, к Вт/час;

Qа – установленная мощность всех электромоторов, кВт;

75 – средняя продолжительность работы зернотока, дни;

16,8 – средняя продолжительность работы в сутки, час.

Q3=159,3*75*16,8=200718 кВт/час.

Расчеты.

а) МХ1 (ДОН-1500) = 1*40*1,1=44

МХ2 (ДОН-1200) = 1*37*1,1=40,7

МХ3 (СК- 5) = 5*16*1,1=88

МХ = 44+40,7+88=172,7

Т = 172,7/15,25=11,3 часа

∑д расч = 1*25 – 0,25*25 – 0,14*25= 15,25 т/час

б) МПО = 11,3/16,8 - 1=-0,3

Дополнительные машины для предварительной очистки не нужны.

М сор= (172,7*17 / 100) *0,515=15,12т

МХ1=172,7 – 15,12=157,58т

После предварительной очистки остается 157,58т зерна.

ЗС=157,58 / (16,8*8*1*1,1*0,5 )=157,58 / 73,92 = 2,1 ~ 2

Требуется 2 зерносушилки.

в) БАВ=(172,2-16,8(8*1*0,5))/25*1=3,9~4

Требуется 4 бункера активного вентилирования

г) Snn = 172,7/ 0,75/ 0,2=1151,3 м2

Площадь профилированной площадки – 1151,3 м2

ПОМ=163,5 / (16,8*25*1*0,8)=0,5=1шт

Требуется одна очистительная машина.

Ппрот=922,6/14,4(10*1)=922,6/144=0,4=6шт

Требуется протравитель.

Sс =142,5 /(0,75*2,5*0,7)=108,8 м2

Требуется 108,8 м2 складских помещений.

S= 108,8+1151,3+4400+140=5800,1 м2

Общая площадь зернотока 5800,1 м2

РС=6+4+5=15 человек

Потребность зернотока в рабочей силе на одну смену –15 человек.

Q3=159,3*75*16,8=200718 кВт/час.

Таблица 7.

Баланс технологического оборудования, площадей и инвентаря.

| Имеется | Требуется дополнительно | ||

| Наименование и марка | Коли-чество | Наименование и марка | Коли-чество |

| Стационарный зерноочистительный агрегат ЗАВ-2,5 | 1 | Стационарный зерноочистительный агрегат ЗАВ-2,5 | - |

| Передвижная зерноочистительная машина ОВС-25 | 1 | Передвижная зерноочистительная машина ОВС-25 | – |

| Зерносушилка СЗШ-8 | 1 | Зерносушилка СЗШ-8 | 2 |

| Вентилируемые бункера | 1 | Вентилируемые бункера | 4 |

| Протравитель семянПС-10 | 1 | Протравитель семянПС-10 | 1 |

| Погрузчик зерна ПС-100 | 1 | Погрузчик зерна ПС-100 | 1 |

| Машина вторичной очистки СМ-4 | 2 | Машина вторичной очистки СМ-4 | 1 |

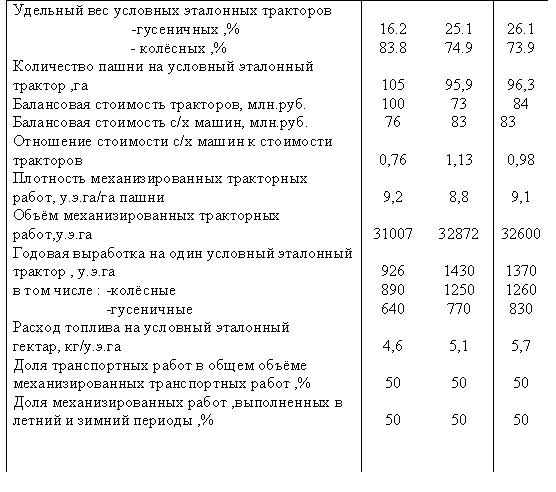

Выводы по первому разделу: В хозяйстве СПК «Манчар» Илишевского района работают комбайны СК-5 Нива, Дон-1200, Дон-1500. Среднесуточные поступления зерна с поля на зерноток 21%. Для эффективной работы необходимо обеспечить потребность в дополнительном техническом оборудовании, особенно в урожайные и влажные годы. Из приведенных расчетов вытекают необходимость еще в 2 дополнительных зерносушилках СЗШ-8.

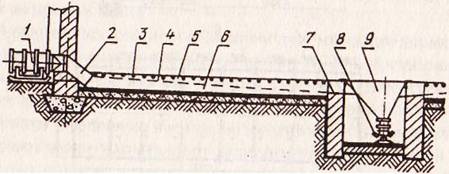

2.План зернотока

Похожие работы

... "(г.Киров) - одно из ведущих российских машиностроительных предприятий, производящих оборудование для послеуборочной обработки зерна. Предприятие начало свою деятельность в начале 90-х годов, объединив под общим началом ряд машиностроительных заводов г.Кирова и Кировской области. Оригинальность конструкторской мысли, а также постоянная работа по совершенствованию конструкции позволили создать ...

... скатной доске идет в шнек фуражных отходов и выводятся из машины. Очищенное зерно сходом с решета Г идет в приемник и далее отгрузочным транспортером выводится из машины.(механизация послеуборочной обработки и хранения зерна и семян /М.С. Кулагин, В.М. Соловьев, В.С. Желтов.-М.:Колос, 1979.-256с.) Предварительная очистка на агрегате ОВП – 20А позволяет удалить 50% сорной примеси и всю соломистую ...

... острая необходимость в реконструкции данного зерноочистительно-сушильного пункта. 2.Опыт реконструкции ЗОСП в хозяйствах Нечернозёмной зоны России, совершенствование технологий и технических средств послеуборочной обработки зерна 2.1.Опыт реконструкции ЗОСП 2.1.1.Выбор машин для комплектования линий ...

... " сушилки в нескольких модификациях. Для комплектования последних, промышленность выпускает топочные блоки и теплогенераторы (ТБ-0,75; ТБ-1,5;ТАУ-0,75; ТАУ-1.5; ТГ-1; ТГ-2,5; ТГ-150 и др.) При выборе сушилок в случае реконструкции пункта послеуборочной обработки необходимо руководствоваться средней сезонной нагрузкой на тот или иной агрегат. По влажному вороху (валовый сбор) нагрузка на шахтную ...

0 комментариев