Навигация

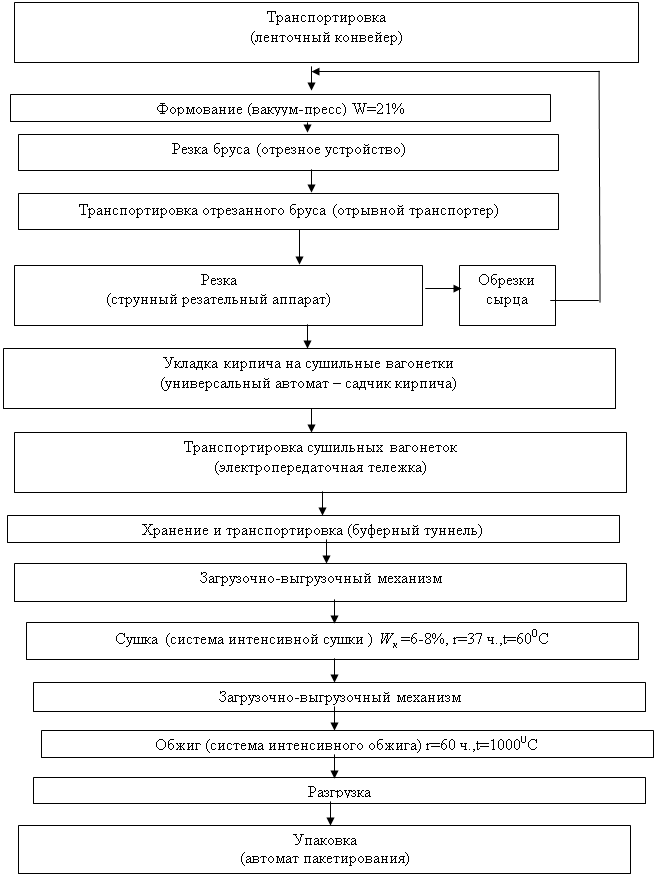

Ленточный вакуумный пресс СМК-133

1. Ленточный вакуумный пресс СМК-133.

| № | Элементы характеристики | Ед. изм. | Показатели |

| 1 | Производительность | шт/час | 7000 |

| 2 | Диаметр шнека на выходе | мм | 550 |

| 3 | Мощность электродвигателя | кВт | 75 |

| 4 | Габаритные размеры: длина ширина высота | мм | 7000 1430 2600 |

| 5 | Вес | т | 5,46 |

![]()

![]()

Принимаем n=1.

Туннельная сушилка конструкции Гипрострома.

| № | Элементы характеристики | Ед. изм. | Показатели |

| 1 | Производительность | шт/час | 0 |

| 2 | Температура: воздуха, поступающего из зоны охлаждения туннельной печи в смесительную камеру воздуха, подогреваемого в калорифере и поступающего в смесительную камеру смеси продуктов горения газов в печи с воздухом из зоны остывания, на входе в смесительную камеру разбавленных дымовых газов, поступающих из подтопка рециркулята, поступающего в смесительную камеру теплоносителя, поступающего в туннель отработанного теплоносителя в конце туннеля | оС | 450 180 128 150 400 40 80 47 |

| 3 | Относительная влажность отработанного теплоносителя | % | 85 |

| 4 | Общий максимальный расход тепла на испарение влаги с учетом всех потерь в трубопроводах в зимних условиях | ккал/кг | 1630 |

| 5 | Габаритные размеры туннеля: длина ширина высота | м | 30 1,1 1,7 |

Расчет количества туннелей в сушилке:

Необходимо высушивать 5223,28 штук в час.

Время сушки – 60 часов.

Количество вагонеток – 23 штуки.

Количество кирпича на одной вагонетке – 220 штук.

1. Единовременная емкость туннеля:

250∙23=5750 штук

2. Количество кирпичей, высушиваемых одним туннелем, учитывая время сушки 60 часов:

5750/60=96,83 шт/ч

3. Количество вагонеток, выталкиваемых в час:

95,83/250=0,383 ваг/ч

4. Общее количество туннелей:

5223,28/95,83=54,51=55 туннеля

Имеются два запасных туннеля, следовательно, всего 57 туннелей (5 блоков по 10 туннелей и один блок имеет 7 туннелей).

3. Туннельная печь конструкции Гипрострома.

| № | Элементы характеристики | Ед. изм. | Показатели |

| 1 | Производительность | млн.шт. усл. кирп./год | 40 |

| 2 | Время обжига | ч | 36 |

| 3 | Длина канала: Ширина: внутреннего канала средняя по наружным размерам Высота: от пода вагонетки до замка свода по наружным размерам (зона подогрева и охлаждения/зона обжига) | м | 124,35 2,9 4,1/5 1,8 3,075/3,875 |

| 4 | Длина технологических зон: подогрева обжига охлаждения | м | 78 72 45 |

| 5 | Количество вагонеток в печи | шт. | 80 |

| 6 | Количество кирпича на вагонетке | шт. усл. кирп. | 2784 (4 пакета по 696) |

| 7 | Размеры вагонетки: длина ширина высота | мм | 3000 3000 875 |

Туннельные печи относятся к печам с подвижным составом. Они представляют собой прямой канал (туннель) различных размеров. Внутри туннеля проложен рельсовый путь, ширина которого зависит от ширины печи. Вагонетки по внутрицеховому рельсовому пути подаются к печи и одна за другой, через определенные промежутки времени, проталкиваются в печь толкателем. Каждая вагонетка, пройдя всю длину туннеля, выдается из печи с другого конца при каждом проталкивании. Таким образом, создается непрерывное перемещение вагонеток в печи, постепенный подогрев, обжиг и охлаждение изделий, находящихся на поду вагонетки.

Зоны туннельных печей.

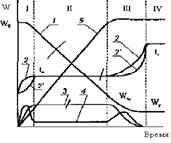

Всю длину печи можно разделить на отдельные зоны, в которых протекают различные процессы. Печь имеет следующие три зоны (рис. 3.13): подогрева, обжига и охлаждения. Каждая зона печи имеет определенную длину, свои конструктивные особенности и свой режим.

Зона подогрева начинается от форкамеры и кончается на границе с зоной обжига. Длина этой зоны условно определяется графиком обжига и считается примерно до первых горелок по ходу движения вагонеток. Эта зона достаточно большой длины, необходимой для более полного использования тепла продуктов горения, поступающих из зоны обжига (от горелочных устройств). Основное назначение зоны подогрева - равномерный прогрев садки обжигаемых изделий до температур, соответствующих графику обжига.

Топливо сжигается в зоне обжига, расположенной в средней части печи, с помощью специальных горелочных устройств. В этой части печи поддерживаются максимальные температуры, необходимые для обжига. Продукты горения, проходя вдоль туннеля, попадают в зону подогрева, а затем выбрасываются в атмосферу через дымоходы. Таким образом, в туннеле происходит непрерывное движение воздуха (зона охлаждения) и дымовых газов (зоны обжига, подогрева) навстречу перемещающемуся составу вагонеток с изделиями (противоточное движение).

Зона охлаждения служит для охлаждения обожженных изделий до 60—80° перед выдачей вагонеток из печи и для утилизации тепла, отбираемого от разогретых изделий. В этой зоне охлаждается также и футеровка вагонеток, нагретая до высоких температур. Изделия и футеровка вагонеток охлаждаются холодным воздухом, подаваемым вентилятором в торцовую часть печи сверху и сбоку через несколько каналов, расположенных по длине зоны охлаждения ближе к выходному концу печи.

Воздуха для охлаждения изделий и пода вагонеток требуется в несколько раз больше, чем для горения топлива. Избыточный горячий воздух отбирается из зоны охлаждения печи и используется для сушки изделий в отдельно стоящих сушилах. Его также можно использовать для рециркуляции в зоне подогрева. Обычно эта часть воздуха считается отбираемой из печи на сторону.

Размеры отдельных зон по длине печи зависят от конструктивных особенностей печи, от вида обжигаемых изделий и устанавливаются в зависимости от заданного режима обжига и охлаждения изделий.

При расчетах и конструировании печей не всегда можно точно установить границы между зонами, поэтому в большинстве случаев допускается некоторое увеличение зоны обжига, занятой горелочными устройствами. При работе печи размеры отдельных зон устанавливаются в соответствии с графиком температур по длине печи. При этом часть горелок зоны обжига могут быть не использованы в работе.

Обычно относительно большая по длине печи зона обжига требуется при обжиге динасовых изделий и высокоогнеупорных изделий. Поэтому данные печи имеют большое количество горелок.

Размеры туннельных печей.

Длина печи определяется многими факторами, главные из которых — форма и размеры обжигаемых изделий, режим обжига и охлаждения и производительность печи.

Малые туннельные печи имеют длину 5—6 м и меньше, но поперечное сечение рабочего канала этих печей составляет 0,01—0,02 м2. Эти печи имеют небольшую производительность и используются для обжига специальных изделий небольших размеров, например автосвечей. В настоящее время в огнеупорной промышленности работают печи длиной до 180 м.

Печи большой тепловой мощности для лучшего использования тепла и улучшения процесса обжига и охлаждения изделий, как правило, должны иметь большую длину. Печи шириной 3,0 м для обжига шамотных изделий можно строить длиной 80— 120 м. При очень большой длине печи увеличиваются тепловые потери в окружающую среду и подсосы воздуха через неплотности, ухудшающие теплообменные процессы.

Ширина туннельных печей выбирается в зависимости от производительности, равномерности обжига и конструкции вагонеток. Практикой установлено, что в печах шириной 3,0—3,2 м можно достичь вполне равномерного обжига изделий. Для более широких печей утяжеляется конструкция вагонеток и возможны их перекосы при проталкивании в длинных печах.

Высота печи выбирается в зависимости от вида обжигаемых изделий.

При малой высоте и большой ширине свод печи делают плоским (подвесным), позволяющим лучше использовать площадь пода вагонетки и иметь больший вес садки на вагонетку. При этом садка получается одинаковой высоты по всей вагонетке. Печи для обжига огнеупорных изделий, имеющие высокое рабочее пространство, строят с арочным сводом, более простым по конструкции.

Таким образом, по конструкции рабочего пространства (высоте печи и конструкции свода) туннельные печи разделяются на печи с арочным сводом и печи с подвесным сводом.

Футеровка печей.

Толщину стен и свода печей и виды огнеупорных и строительных материалов выбирают с учетом большого срока службы печи без ремонта (2,5-3 года) и небольших тепловых потерь в окружающую среду, которые будут в допустимых пределах, если температура наружной поверхности стен в зоне высоких температур не будет превышать 70—80°С.

Печи сооружают на фундаменте, который выполняют каменным (бутовым), бутобетонным, бетонным и железобетонным. Глубина залегания фундамента зависит от свойств грунта и веса печи. На грунт из слабой песчаной глины нагрузка допускается не более 1 кг/см2, из плотной глины - 4,5-5,5 кг/см2 и из сплошной горной породы - до 15 кг/см2. Для нормальной работы печи необходимо, чтобы наивысший уровень грунтовых вод проходил не ближе чем в 0,25 м от фундамента печи. При высоком уровне грунтовых вод устраивают дренажные каналы.

Для большей прочности снаружи стен и свода печи устанавливают металлический или железобетонный каркас, состоящий из вертикальных балок (стоек). Внизу стойки заделывают в бетонный фундамент, а сверху попарно стягивают связями. Конструкция крепления свода определяется конструкцией самого свода.

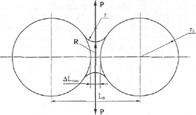

Наиболее распространен в промышленных печах арочный свод. Нормальный арочный свод выполняется с центральным углом α= 60°.

В стенах при постройке печи оставляют температурные швы, необходимые для расширения кирпича. Так как кладка ведется вперевязку, то каждый шов в вертикальной и горизонтальной проекции имеет форму ломаной зигзагообразной линии.

Температурные швы в своде оставляют по длине печи через 3-7,5 м и таким образом свод выкладывают отдельными секциями.

Садка изделий на вагонетки.

Состав вагонеток с обжигаемыми изделиями передвигается по туннелю периодически, через определенные промежутки времени, с помощью механического (винтовой или тросовый) или гидравлического толкателя. Скорость перемещения вагонеток в печи в период проталкивания составляет 1,0—1,5 м/мин. Количество вагонеток, загружаемых в печь в течение часа или суток, зависит от общей продолжительности обжига и длины туннеля.

Каждая вагонетка при проталкивании перемещается в печи на расстояние, равное длине одной вагонетки.

Для уплотнения входной и выходной части туннеля, в которую при загрузке очередной вагонетки в печь может засасываться холодный воздух, строят форкамеры с плотно закрывающимися дверями. При этом толкатель подает в печь вагонетку из форкамеры. Форкамера отделена от печи подъемной металлической шторкой (шибером). Противоположный конец печи на выдаче вагонеток также оборудуется подъемной дверью. Подъемные механизмы дверей синхронно связаны с работой толкателя.

Обжигаемые изделия укладывают на под вагонетки таким образом, чтобы садка строго соответствовала по высоте и ширине установленным размерам. Габариты садки контролируют металлическим шаблоном, установленным перед форкамерой и соответствующим сечению туннеля, через который проходит вагонетка.

Высота садки изделий зависит от вида обжигаемого материала и обычно не превышает 2 м. Изделия, подвергаемые высокотемпературному обжигу, для предупреждения деформации укладывают на вагонетки высотой не более 1,0—1,1 м.

Количество изделий, вмещающихся на вагонетку, и тоннаж садки определяются размерами вагонеток и типом садки. Изделия для равномерной обтекаемости газами укладывают более плотно в верхней части садки и менее плотно (оставляют каналы) в нижней. Для улучшения горения топлива в садке делают разрывы до 0,3—0,9 м против горелочных устройств. Эти разрывы особенно необходимы в широких печах для прогрева средины садки. Для различных огнеупоров и разной формы изделий применяются в промышленности различные способы садки.

С боковых сторон вагонетки имеются металлические листы - ножи, теплоизолированные огнеупорным бетоном, которые входят в желоба, наполненные песком или молотым шамотом. Это устройство, идущее по всей длине туннеля, называется песочным затвором, которое служит для герметизации рабочего пространства печи от контрольного коридора. Для пополнения песка в желоб песочного затвора во время работы в стенах устраивают специальные наклонные каналы-песочницы с воронкой, закрываемые крышкой. Для того, чтобы песок, выгребаемый ножом вагонетки из желоба песочного затвора, не попадал на рельсовый путь, внизу между стенкой печи и рельсами через каждые 1,5—2,0 м устраивают наклонные отверстия, проходящие ниже рельсового пути. По этим скосам песок просыпается вниз в контрольный коридор печи.

Теплотехнический расчет печи

Исходные данные для расчета.

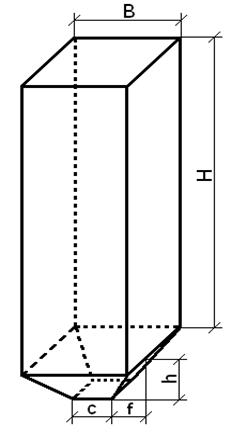

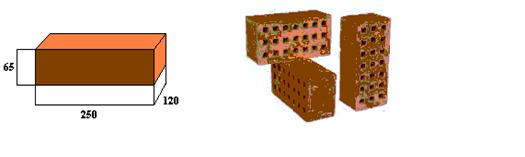

Туннельная печь для обжига керамического кирпича размером 250*120*65 производительностью 40 млн. шт. в год, режим работы непрерывный, трехсменный;

Годовой фонд времени – 7484,4 часа;

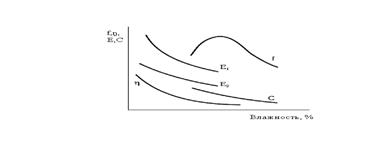

Остаточная влажность кирпича после сушки – 6%;

Брак при обжиге – 3%;

П.П.П. – 8,72%;

Топливо – природный газ Березовского месторождения;

Температура обжига – 1000оС;

Продолжительность обжига – 26 часов;

Температура атмосферного воздуха - 20оС;

Коэффициент избытка воздуха α=1,15

Температура выгружаемых изделий - 50оС;

Температура отходящих газов из печи - 300оС;

Температура воздуха на сушку - 400оС;

Масса кирпича – 3,5 кг.

Расчет горения топлива.Похожие работы

... не требуют обслуживания и ремонта, то есть являются более эффективными при долговременной эксплуатации. Краснодарский край в течение многих лет является лидером среди регионов России по производству керамического кирпича. Его удельный выпуск сопоставим с развитыми странами и заметно выше среднего по России (табл. 4). /2.3/ Таблица 4 - Удельное производство керамического кирпича Страны ...

... 1. Зола Влажность, % (не более) 55 2.Песок (крупнозернистый) Влажность, % Фракция 5 1,5-0,15 мм 2.1 Характеристика используемого сырья В данном проекте для производства керамического кирпича в качестве основного компонента используем глину Малоступкинского месторождения. Таблица 2.3. Химический состав глины Малоступкинского месторождения Оксид SiO2 Al2O3 ...

... 4280 tОБЖ=1000оС СО, NО2, СН4 5 Повышение уровня шума оказывает вредное воздействие на организм человека. Производственные процессы на предприятии в разрабатываемом проекте сопровождаются шумом, непревышающим установленные нормы. Контроль шумового воздействия на производстве осуществляется в соответствии с ГОСТ 12.1.003-83 «Шум. Общие требования безопасности» и СН 3223-85 «Санитарные нормы ...

... части 17500 Износ МБП 3000 Топливо (газ) на технологические цели 31108 Транспортные расходы по доставке шины 21595 Электроэнергия на технологические цели 20890 Затраты на производство керамического кирпича методом полусухого прессования Затраты на : 1997г.(поквартально) тыс.руб 1998г.(полугод.) тыс.руб 1 2 3 4 I II Производство и ...

0 комментариев