Навигация

Расчет потерь в окружающую среду через футеровку печи

7. Расчет потерь в окружающую среду через футеровку печи.

Q=3,6∙ αСУМ ∙F∙(tН.-tВОЗ.),

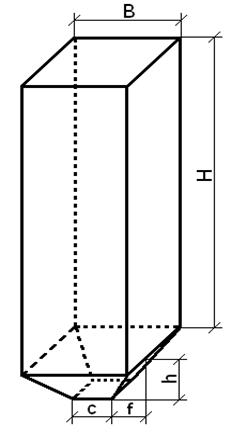

где F – наружная поверхность кладки;

αСУМ – суммарный коэффициент теплоотдачи определяется в зависимости от tН.;

tН. – температура внешней поверхности печи на данном участке;

tВОЗ. – температура окружающего воздуха.

а) Участок №1.

Температуры наружных поверхностей принимаем по практическим данным.

Температура наружных стен tН.СТ.= 20оС; температура свода tН.СВ.= 25оС, температура пода tН.ПОД.= 20оС.

Наружная поверхность кладки:

FСТ = 2∙l∙hНАР = 2∙36 ∙ 3,075 = 221,4 м2, αСУМ = 19,10

FПОД = l∙bНАР = 36∙2,9 = 104,4 м2, αСУМ = 19,10

FСВ = l∙bНАР = 36∙4,1 = 147,6 м2, αСУМ = 20,50

Потери тепла через стенку:

QСТ.1 = 3,6∙221,4∙9,55∙(22-20) = 15223,46 кДж/ч

QСТ.1 = 3,6∙104,4∙9,55∙(22-20) = 7178,54 кДж/ч

QСТ.1 = 3,6∙147,6∙9,75∙(25-20) = 25903,8 кДж/ч

Потери тепла в окружающую среду на остальных участках рассчитываются аналогичным образом.

Потери тепла в окружающую среду через кладку.

| № уч. | Стена | Под | Свод | |||||||||

| F, м2 | tН, оС | αСУМ, Вт/м2∙оС | QКЛ, кДж/ч | F,м2 | tН, оС | αСУМ, Вт/м2∙оС | QКЛ, кДж/ч | F,м2 | tН, оС | αСУМ, Вт/м2∙оС | QКЛ, кДж/ч | |

| 1 | 221,4 | 22 | 19,1 | 15223,46 | 104,4 | 22 | 19,1 | 7178,54 | 147,6 | 25 | 19,5 | 25903,8 |

| 2 | 325,5 | 40 | 21,1 | 247249,8 | 121,8 | 40 | 21,1 | 92519,28 | 212,1 | 45 | 22 | 209979 |

| 3 | 186 | 50 | 22,5 | 225990 | 69,6 | 50 | 22,5 | 84564 | 121,2 | 60 | 24 | 209433,6 |

| 4 | 279 | 50 | 22,5 | 338985 | 104,4 | 50 | 22,5 | 126846 | 181,8 | 60 | 24 | 314150,7 |

| 5 | 279 | 50 | 22,5 | 338985 | 104,4 | 50 | 22,5 | 126846 | 181,8 | 60 | 24 | 314150,7 |

| 6 | 139,5 | 45 | 22 | 138105 | 52,2 | 45 | 22 | 51678 | 90,9 | 55 | 23,5 | 134577,46 |

| 7 | 333,6 | 40 | 21,1 | 126701,28 | 139,2 | 40 | 21,1 | 105736,32 | 219,6 | 45 | 22 | 217404 |

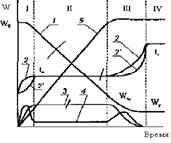

Тепловой баланс зон подогрева и обжига

Приход тепла.

1. Химическое тепло топлива.

![]() (кДж/ч). Физическое тепло топлива.

(кДж/ч). Физическое тепло топлива.

![]() (кДж/ч)

(кДж/ч)

3. Физическое тепло воздуха.

![]() (кДж/ч)

(кДж/ч)

4. Физическое тепло сырца.

![]() (кДж/ч)

(кДж/ч)

![]() (кДж/кг∙оС)

(кДж/кг∙оС)

СС=0,837+0,000264∙t=0,837+0,000264∙20=0,842 (кДж/кг∙оС)

Похожие работы

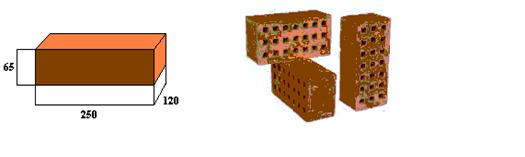

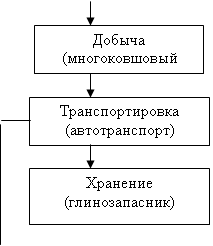

... не требуют обслуживания и ремонта, то есть являются более эффективными при долговременной эксплуатации. Краснодарский край в течение многих лет является лидером среди регионов России по производству керамического кирпича. Его удельный выпуск сопоставим с развитыми странами и заметно выше среднего по России (табл. 4). /2.3/ Таблица 4 - Удельное производство керамического кирпича Страны ...

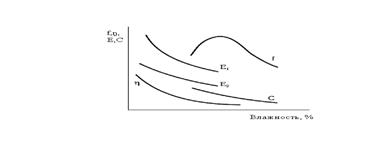

... 1. Зола Влажность, % (не более) 55 2.Песок (крупнозернистый) Влажность, % Фракция 5 1,5-0,15 мм 2.1 Характеристика используемого сырья В данном проекте для производства керамического кирпича в качестве основного компонента используем глину Малоступкинского месторождения. Таблица 2.3. Химический состав глины Малоступкинского месторождения Оксид SiO2 Al2O3 ...

... 4280 tОБЖ=1000оС СО, NО2, СН4 5 Повышение уровня шума оказывает вредное воздействие на организм человека. Производственные процессы на предприятии в разрабатываемом проекте сопровождаются шумом, непревышающим установленные нормы. Контроль шумового воздействия на производстве осуществляется в соответствии с ГОСТ 12.1.003-83 «Шум. Общие требования безопасности» и СН 3223-85 «Санитарные нормы ...

... части 17500 Износ МБП 3000 Топливо (газ) на технологические цели 31108 Транспортные расходы по доставке шины 21595 Электроэнергия на технологические цели 20890 Затраты на производство керамического кирпича методом полусухого прессования Затраты на : 1997г.(поквартально) тыс.руб 1998г.(полугод.) тыс.руб 1 2 3 4 I II Производство и ...

0 комментариев