Навигация

Расчет коленчатого вала на прочность

4.3. Расчет коленчатого вала на прочность

|

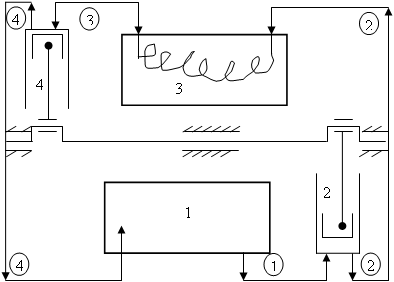

Коленчатый вал двигателя Д – 244 полноопорный с симметричными коленами и асимметричным расположением противовесов.

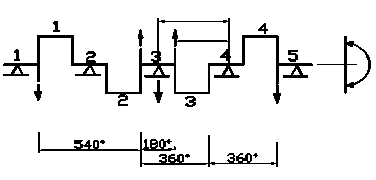

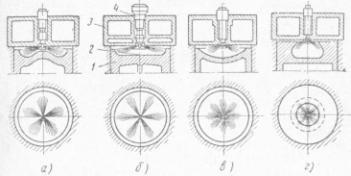

Рис. 11. Схема коленчатого вала.

Материал – сталь 40ХНМА;

Коренная шейка:

- внутренний диаметр: dвн = 0 мм

- наружный диаметр: dн = 75,25 мм

- длина шейки: lкш = 32 мм

Шатунная шейка:

- внутренний диаметр: dвн = 32 мм

- наружный диаметр: dн = 68 мм

- длина шейки: lкш = 38 мм

Радиус кривошипа: R = 62,5 мм

Расстояние между серединами коренных шеек: l = 135 мм

Масса противовеса: mпр = 1,5 кг

Приведенная масса щеки: mщ = 1,2 кг

Приведенная масса шатунной шейки: mшш = 0,457 кг

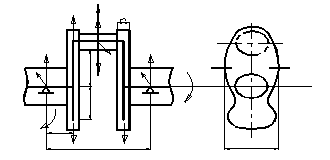

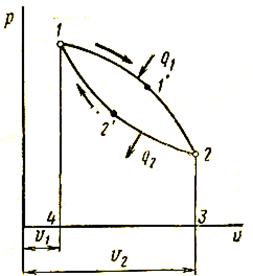

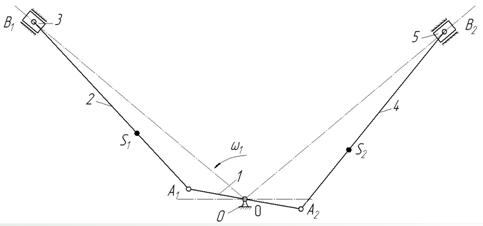

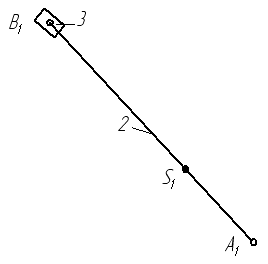

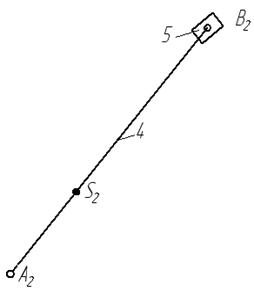

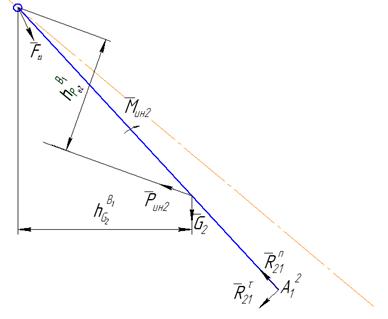

Рис. 12. Расчетная схема кривошипа.

Толщина щеки: n = 25 мм

Длина сечения А-А щеки b = 120 мм

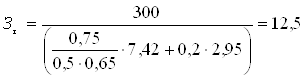

Расчет коренных шеек.

Коренные шейки рассчитываем только на кручение под действием тангенциальных сил. Максимальные и минимальные значения скручивающих моментов определяем с помощью составления таблиц набегающих моментов. Значения тангенциальной силы Т = f(φ), определенные в динамическом расчете заносим в графу 2 таблицы. В соответствии с порядком работы цилиндров, в графы таблицы заносятся значения Т для соответствующих цилиндров. Далее определяются набегающие моменты для 2, 3, 4, 5-ой коренных шеек.

![]()

![]()

.................

![]()

Критерием нагруженности шейки является размах момента ![]() .

.

Значение ∆Мmax для каждой шейки приводим в последней строке таблицы набегающих моментов. Определяем таким образом наиболее нагруженную шейку.

Таблица 7

| φ º | Т1 | Т2 | Т3 | Т4 |

| 1 | 2 | 3 | 4 | 5 |

| 0 | 0 | 0 | 0 | 0 |

| 30 | -6837,1 | -3214,2 | -3022,5 | -15823,9 |

| 60 | -4039,5 | -5270,5 | -5412 | -7340,6 |

| 90 | 2841,6 | -3107,6 | -3801,4 | 8790,6 |

| 120 | 5072,4 | 3776,9 | 1806,7 | 7975,7 |

| 150 | 2986,1 | 6672,4 | -238,2 | 4029,2 |

| 180 | 0 | 0 | 0 | 0 |

| 210 | -3022,5 | -6837,1 | 15823,9 | -3214,2 |

| 240 | -5412 | -4039,5 | 7340,6 | -5270,5 |

| 270 | -3801,4 | 2841,6 | 8790,6 | -3109,6 |

| 300 | 1806,1 | 5072,4 | 7995,7 | 3776,9 |

| 330 | -238,2 | -2986,1 | 4029,2 | 6672,4 |

| 360 | 0 | 0 | 0 | 0 |

| 390 | 15823,9 | -3022,3 | -3214,2 | -6837,1 |

| 420 | 7340,6 | -5412 | -5270,5 | -4039,5 |

| 450 | 8790,6 | -3801,4 | -3107,6 | 2841,6 |

| 480 | 7995,7 | 1806,7 | 3776,9 | 5072,4 |

| 510 | 4029,2 | -238,2 | 6072,4 | 2986,1 |

| 540 | 0 | 0 | 0 | 0 |

| 570 | -3214,2 | 15823,9 | -6837,1 | -3022,5 |

| 600 | -5270,5 | 7340,6 | -4039,5 | -5412 |

| 630 | -3107,6 | 8790,6 | 2841,6 | -3801,4 |

| 660 | 3776,9 | 7995,7 | 5072,4 | 1806,7 |

| 690 | 6672,4 | 4029,2 | 2986,1 | -238,2 |

| 720 | 0 | 0 | 0 | 0 |

Таблица 8

| φ º | Мкш2 | Мкш3 | Мкш4 | Мкш5 |

| 1 | 2 | 3 | 4 | 5 |

| 0 | 0 | 0 | 0 | 0 |

| 30 | -427,32 | -628,2 | -389,79 | 171,9 |

| 60 | -952,47 | -581,88 | -920,125 | -461,34 |

| 90 | 177,6 | -16,63 | -254,2 | 295,2 |

| 120 | 317,03 | 553,08 | 666 | 1165,73 |

| 150 | 186,63 | 603,66 | 588,76 | 840,59 |

| 180 | 0 | 0 | 0 | 0 |

| 210 | -188,91 | -616,23 | 372,77 | 171,9 |

| 240 | -338,25 | -590,72 | -131,93 | -461,34 |

| 270 | -237,56 | -60 | 489,43 | 295,2 |

| 300 | 112,88 | 429,9 | 929,64 | 1165,73 |

| 330 | -14,89 | 171,7 | 423,57 | 840,59 |

| 360 | 0 | 0 | 0 | 0 |

| 390 | 989 | 800,1 | 599,2 | 171,9 |

| 420 | 458,79 | 120,54 | -208,9 | -461,34 |

| 450 | 549,4 | 311,8 | 117,6 | 295,2 |

| 480 | 499,7 | 612,7 | 848,71 | 1165,73 |

| 510 | 251,83 | 236,94 | 653,96 | 840,59 |

| 540 | 0 | 0 | 0 | 0 |

| 570 | -200,9 | 788,1 | 360,79 | 171,9 |

| 600 | -329,4 | 219,38 | -123,09 | -461,34 |

| 630 | -194,23 | 355,19 | 532,79 | 295,2 |

| 660 | 236,06 | 735,79 | 1052,8 | 1165,73 |

| 690 | 417,03 | 668,85 | 855,48 | 840,59 |

| ∆Мmax | 976 | 1428,3 | 1972,9 | 1627,1 |

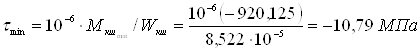

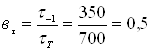

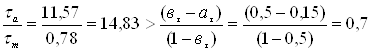

Наиболее нагруженной является 4-я коренная шейка (∆Мкш4 = 1972,9 Нм). Для этой шейки определяем минимальные и максимальные касательные напряжения.

Wкш – момент сопротивления шейки кручению. Для монолитной шейки (т.к. сверление в коренной шейке незначительного диаметра):

![]()

Определяем амплитудное и средне напряжение:

![]()

![]()

По таблице (табл. 5.6 [1]) с учетом наличия в шейке отверстия для подвода масла находим теоретический коэффициент концентрации напряжений:

Кσт = 2,5

Для стали 40ХНМА находим q – коэффициент чувствительности материала к концентрации напряжений:

![]()

![]()

![]()

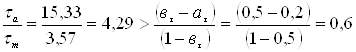

По формулам (5.1 и 5.2 [1]) осуществляем выбор соответствующего предельного напряжения:

Для стали 40ХНМА находим:

![]()

![]()

![]()

![]()

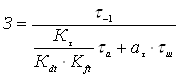

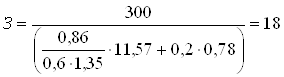

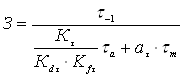

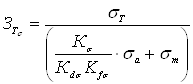

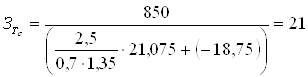

Расчет запаса прочности выполняем по пределу выносливости:

![]()

Расчет шатунных шеек.

Шатунные шейки рассчитываются на кручение и изгиб. Запасы прочности при кручении и изгибе определяются независимо один для другого, а затем подсчитываем общий запас прочности. С целью определения моментов, действующих на каждую шейку (шатунную) полноопорного вала, набегающий момент, нагружающий коренную шейку, предшествующую рассматриваемой, складывается с половиной момента, действующего на данную шатунную шейку.

![]()

![]() , а т.к.

, а т.к. ![]() , то

, то ![]()

![]()

![]()

![]()

Таблица 9

| φ º | Мшш1 | Мшш2 | Мшш3 | Мшш4 |

| 1 | 2 | 3 | 4 | 5 |

| 0 | 0 | 0 | 0 | 0 |

| 30 | -213,66 | -527,76 | -722,65 | 104,68 |

| 60 | -126,23 | -417,17 | -751 | -690,73 |

| 90 | 88,8 | 80,49 | -135,42 | 20,51 |

| 120 | 158,5 | 435,06 | 609,54 | 915,87 |

| 150 | 93,32 | 395,14 | 596,22 | 714,67 |

| 180 | 0 | 0 | 0 | 0 |

| 210 | -94,45 | -402,57 | -121,73 | 272,33 |

| 240 | -169,13 | -464,48 | -361,33 | -296,63 |

| 270 | -118,79 | -148,76 | 214,71 | 392,3 |

| 300 | 56,44 | 271,39 | 679,77 | 1047,67 |

| 330 | 7,44 | 78,42 | 297,61 | 632,08 |

| 360 | 0 | 0 | 0 | 0 |

| 390 | 494,49 | 894,55 | 699,66 | 385,54 |

| 420 | 229,39 | 289,67 | -44,16 | -335,13 |

| 450 | 274,71 | 430,6 | 214,79 | 206,4 |

| 480 | 249,87 | 556,16 | 730,73 | 1007,22 |

| 510 | 125,9 | 244,39 | 445,45 | 747,27 |

| 540 | 0 | 0 | 0 | 0 |

| 570 | -100,44 | 293,59 | 574,44 | 266,34 |

| 600 | -164,7 | -100,03 | 3,15 | -292,21 |

| 630 | -97,11 | 80,48 | 443,99 | 413,99 |

| 660 | 118,03 | 485,9 | 894,3 | 1109,26 |

| 690 | 208,5 | 542,94 | 762,17 | 846,03 |

| ∆Мшшmax | 708,15 | 1421,55 | 1616,95 | 1799,99 |

Критерием нагруженности шатунной шейки служит размах момента:

![]()

Определяем значения моментов, скручивающих каждую шатунную шейку и сводим их в таблицу. Определяем по значению ![]() наиболее нагруженную шейку.

наиболее нагруженную шейку.

Наиболее нагруженной является 4-я шатунная шейка (![]() ).

).

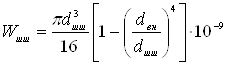

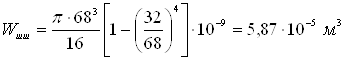

Определяем момент сопротивления шатунной шейки на кручение:

![]()

![]()

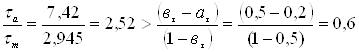

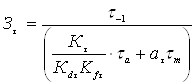

Расчет выполняем по пределу выносливости:

где ![]() - определено в предыдущем расчете.

- определено в предыдущем расчете.

Расчет шатунной шейки на изгиб ведется в плоскости кривошипа и перпендикулярной ей плоскости.

Изгибающий момент в плоскости, перпендикулярной к плоскости кривошипа:

![]()

где l – расстояние между соседними серединами коренных шеек;

RT – реакция опор при действии тангенциальной силы: RT = -0,5T

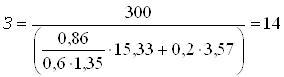

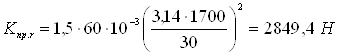

Центробежная сила инерции противовеса, расположенного на продолжении щеки:

![]()

где mпр – масса противовеса (1,5 кг)

ρ – расстояние от оси вращения коленчатого вала до центра тяжести противовеса (ρ = 60·10-3 м)

Сила инерции вращающихся частей шатуна:

![]()

![]()

Центробежная сила, действующая на щеку:

![]()

где тщ = 1,2 кг – приведенная масса щеки

![]()

Центробежная сила, действующая на шатунную шейку:

![]()

![]()

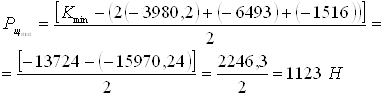

Реакция опор при действии сил в плоскости кривошипа:

![]()

![]()

![]()

Изгибающий момент, действующий в плоскости кривошипа:

![]()

![]()

![]()

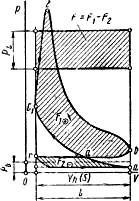

Суммарный изгибающий момент Мφ в плоскости располжения масляного отверстия: φм = 140 º - угол между положительным направлением силы К и осью отверстия.

![]()

Результаты вычислений сводим в таблицу.

![]()

![]()

![]()

![]()

![]()

Расчет производим по пределу текучести:

![]() ,

,

где ![]()

![]()

![]()

Определяем суммарный запас прочности:

![]()

![]()

Суммарный запас прочности шатунных шеек для тракторных дизелей должен быть Зшш ≥ 3...5

Расчет щеки.

Моменты, скручивающие щеку:

![]()

![]()

![]()

![]()

Момент сопротивления прямоугольного сечения щеки:

![]()

![]()

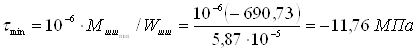

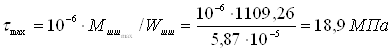

Находим касательные напряжения в щеке:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Расчет производим по пределу выносливости.

Определяем:

![]()

где ![]()

![]()

![]() (без обработки)

(без обработки)

Моменты, изгибающие щеку:

![]()

![]()

![]()

![]()

Силы, сжимающие (растягивающие) щеку:

![]()

![]()

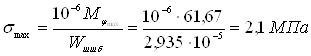

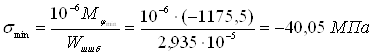

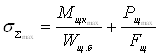

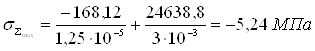

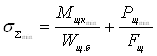

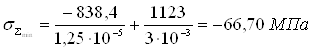

Максимальные и минимальные напряжения в щеке:

где ![]() - момент сопротивления щеки изгибу.

- момент сопротивления щеки изгибу.

Fщ – площадь расчетного сечения, м2

![]()

![]()

![]()

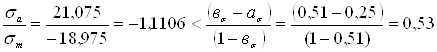

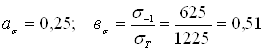

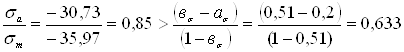

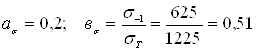

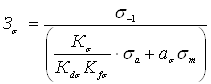

Расчет производим по пределу выносливости.

Кσт = 1,5, q ![]() 1, Кσ = 1,5, Кfσ = 0,65, Кdσ = 0,6

1, Кσ = 1,5, Кfσ = 0,65, Кdσ = 0,6

Суммарный запас прочности щеки:

![]()

![]()

Похожие работы

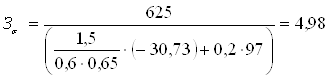

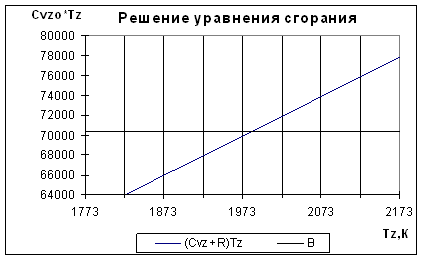

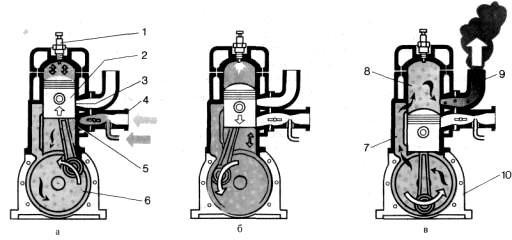

... и точки расширения соединяем плавными кривыми. После этого достраиваем процессы газообмена. Полученная индикаторная диаграмма двигателя внутреннего сгорания дизеля MAN изображена на рисунке 14.1. Рисунок 14.1 - Индикаторная диаграмма ДВС MAN. Выводы Результаты расчетов и общепринятые границы изменения расчетных параметров сводим в таблицу. Таблица - Результаты расчетов. НАЗВАНИЕ ...

... электроэнергии, воды, местные вентиляционные отсосы, нахождения аптечки и средств пожаротушения. 6. Конструкторская разработка 6.1 Анализ существующих конструкций и приспособлений для обкатки и испытания двигателей внутреннего сгорания Приработка и испытания двигателей внутреннего сгорания производятся на обкаточно-тормозных стендах переменного тока, включающих устройство для вращения ...

... нитросоединений может привести к обгоранию клапанов и электродов запальных свечей, поломкам деталей кривошипно-шатунного механизма. После работы на топливе, содержащем нитроприсадки, двигатель требует незамедлительной промывки. В качестве смазок гоночных двигателей внутреннего сгорания наибольшее применение имеют касторовое масло и комбинированные смазки на его основе. Такие масла обладают очень ...

... четвертого колеса к третьему; отношение модулей зубчатых колес первой ступени к второй. 3. Исследование качественных характеристик внешнего эвольвентного зацепления Зубчатые передачи являются наиболее распространенным видом механических передач. В зависимости от условий эксплуатации при проектировании зубчатых передач учитываются различные факторы, влияющие на повышение их прочности, ...

0 комментариев