Навигация

Экономическая часть

7. Экономическая часть

Для технико-экономической оценки необходимо определить затраты на изготовление или модернизацию конструкции. Затраты на изготовление приспособления предназначенного для дефектации шатуна, З, руб., определяются по формуле :

З = Зо. д. + Зп. д. + Зз/п. (7.1)

где Зо. д. – стоимость изготовленных оригинальных деталей, руб,

Зп. д. - затраты на покупные детали, изделия, агрегаты, руб,

Зз/п. – затраты на заработную плату рабочих по сборке конструкции, руб. Стоимость изготовленных оригинальных деталей, Зо. д, рубли, включают в себя: заработную плату по изготовлению деталей; амортизацию оборудования, затраты на текущий ремонт и обслуживание оборудования, затраты на электроэнергию, стоимость материалов, для изготовления детали, прочие затраты. И определяем по формуле:

Зо.д.=ЗП+Са+Зто+Зэ+Зм+Зп (7.2)

Деталями собственного изготовления являются поверочная плита и прижимная пластина. Стоимость материалов, Зм, руб, необходимых для изготовления данных деталей, для удобства, внесем в таблицу 7.1.

Таблица 5 – Стоимость материалов необходимых для изготовления приспособления

| Наименование материала | Размеры, м количество, шт | Цена за единицу, рублей | Общая стоимость, рублей | |

| Швеллер 18У | 0,5 | 260 | 130 | |

| Металл листовой 3 мм | 3 | 6 | 18 | |

| Итого | 148 | |||

Таким образом, общая стоимость материалов необходимых для изготовления приспособления равным Зм составляет 148 рублей.

Заработная плата, ЗП, руб., рассчитываем по формуле:

ЗП = ∑ Тi ∙ Cчi ∙ Ki (7.3)

где Тi – средняя трудоемкость изготовления отдельных деталей, человеко-часы, трудоемкость на резку швеллера Т1 равна 0,3 человеко часов, на сверление одного отверстия –Т2 0,08 человеко-часов, на шлифовку контрольной поверхности плиты – Т3 1,5 человеко-часов; /3/

Cчi– часовые тарифные ставки соответствующего разряда. Для рабочего имеющего девятый разряд часовая тарифная ставка составляет 14,2 руб, /3/

Ki – коэффициенты, учитывающие дополнительную заработную плату, премии, доплаты, отчисления в фонд социального страхования - 1,26 процента и районный коэффициент - 1,15. /3/

Определим суммарную трудоемкость изготовления деталей ∑П,чел./час, по формуле:

∑Тi=Ti1+Ti2+Ti3=0,3+0,08+1,5=1,88 (7.4)

Подставив полученные данные в формулу 7.3, получим заработную плату рабочему за выполненную работу в рублях:

ЗП=1,88∙14,2∙1,15·1,26=38,68

Амортизационные отчисления рассчитывают по всем видам работ:

![]() (7.5)

(7.5)

где Бо – балансовая стоимость единицы оборудования. Стоимость «Болгарки» составляет 3400 рублей; сверление и шлифовка осуществляется электродрелью, стоимостью 1147 рублей,

Тр – время работы оборудования; Трб=0,3 часа – время работы «Болгарки», Трэ1=0,08 часа – время работы электродрели при сверлении, Трэ2=1,5 часа – время работы электродрели при шлифовании,

а – годовые нормы амортизационных отчислений, проценты к балансовой стоимости, а=0,05 процента,

Фр – фонд рабочего времени, ч, определяется произведением количества рабочих дней в году и продолжительностью рабочего дня, формула 30. При пятидневной рабочей неделе, количество рабочих дней в году, в среднем, составляет 250 дней. Продолжительность рабочего дня принимаем в одну смену 8 часов в сутки.

Таким образом:

Фр=250∙8=2000 (7.6)

Таким образом, подставив полученные данные в формулу 7.5, определим нормы амортизационных отчислений по каждому виду работ:

1) определяем амортизационные отчисления при резке металла универсальной шлифовальной машинкой:

![]()

2) определим амортизационные отчисления при сверлении отверстия:

![]()

3) определим амортизационные отчисления при шлифовании контрольной поверхности приспособления:

![]()

Общая норма амортизационных отчислений определяется суммой амортизационных отчислений по видам работ:

Са = СаБ + СаЭ + СаЭ (7.7)

Са = 0,025+0,002+0,043=0,07

Затраты на текущий ремонт и техническое оборудование рассчитывают аналогично, лишь меняют норматив отчислений 4-5%.

1) Определяем затраты на техническое обслуживание универсальной шлифовальной машинки:

![]()

2) Определяем затраты на техническое обслуживание и ремонт электродрели при сверлении:

![]()

3) Определяем затраты на техническое обслуживание и ремонт электродрели при шлифовании:

![]()

Общая норма отчислений на техническое обслуживание и ремонт определяется по формуле:

![]() (7.8)

(7.8)

Зто = 0,025 + 0,002 + 0,043 = 0,07

Для удобства подсчетов затрат на электроэнергию, все данные внесем в таблицу 6.2.

где И – потребление мощности, КВт равное 1,8;

Т- продолжительность работы, час равное 0,3;

Ц – стоимость 1КВт/руб равное 1,58

З э = И ۰ Т ۰ Ц

З э = 1,8 ۰ 0,3 ۰1,58 =0,85

Таблица 7.2 – Затраты на электроэнергию

| Оборудование | Потребление мощности, кВт | Продолжительность работы, час | Стоимость 1 кВт/руб. | Затраты, руб. | |

| Болгарка | 1,8 | 0,3 | 1,58 | 0,85 | |

| Электродрель | 0,45 | 0,08 | 1,58 | 0,057 | |

| Шлифовальная машинка | 0,45 | 1,5 | 1,58 | 1,07 | |

| Итого | 1,98 | ||||

Прочие затраты принимают в размер 5% от суммы затрат на заработную плату, амортизационные отчисления, текущий ремонт, энергетические источники, и определяется по формуле:

![]() (7.9)

(7.9)

![]()

Определим сумму затрат на изготовление оригинальных деталей по формуле:

![]()

Для удобства определения стоимости покупных деталей, Зп.д., руб., все данные внесем в таблицу 7.3.

Таблица 7.3 – Стоимость покупных деталей

| Наименование детали, агрегата | Количество, шт | Цена за единицу, руб | Общая стоимость, руб |

| Болт | 1 | 9,50 | 9,50 |

| Гайка | 2 | 3,65 | 3,65 |

| Шайба | 2 | 2,00 | 4 |

| Итого | 17,15 | ||

Заработную плату по сборке конструкции, Зп/д, руб., рассчитываем путем умножения суммарной трудоемкости сборки отдельных элементов конструкции на часовую тарифную ставку и коэффициента надбавок. И определяется по формуле:

![]() (7.10)

(7.10)

Для удобства определения суммарной трудоемкости сборочных работ по приспособлению все данные оформим в виде таблицы:

Таблица 7.4 – Трудоемкость сборочных работ

| Виды работ | Время сборки, мин |

|

| Сверление по месту | 4,8 |

|

| Постановка шайб | 0,45 ∙ 2=0,9 |

|

| Завертывание гайки | 1,0 |

|

| Итого: | 6,7 | |

Переведем полученный результат трудоемкости в часы, она составляет 0,1 часа.

Определим заработную плату рабочего по сборке приспособления:

![]()

Смета затрат на изготовление приспособления оформляется в виде таблицы 7.5.

Таблица 7.5 - Смета затрат на изготовление приспособления

| Статьи затрат | Сумма, руб. |

| Стоимость материалов | 148 |

| Заработная плата на изготовление оригинальных деталей | 38,68 |

| Амортизационные отчисления | 0,07 |

| Затраты на ТР и ТО оборудования | 0,07 |

| Затраты на энергию | 1,98 |

| Прочие затраты | 2,04 |

| Стоимость покупных деталей | 17,15 |

| Заработная плата на сборку конструкции | 2,06 |

| Итого | 210,05 |

Таким образом, общая сумма затрат на изготовление приспособления составила 210,05 рубля.

Так как разрабатываемое приспособление не используется в производстве, следовательно, расчет экономической эффективности производить не имеет смысла.

Заключение

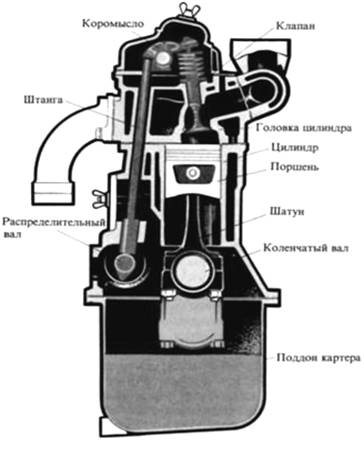

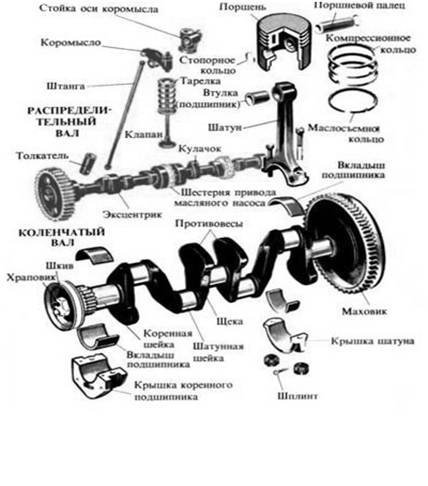

В проекте представлена разработка рабочего места с изготовлением пособия по ремонту и ТО кривошипно-шатунного механизма двигателя Д-240.

В разделе «Охрана труда» подробно разработаны мероприятия по обеспечению безопасности труда, произведены расчеты общеобменной вентиляции, искусственного и естественного освещения и отопления рабочего места с учетом требований, предъявляемых охраной труда.

В разделе «Постановка транспорта на воинский учет» приведена разработка пожарных мероприятий и правила постановки техники на воинский учет.

В разделе «Охрана окружающей среды» отражены вопросы экологии, влияния производственной деятельности человека на природу, а также мероприятия по предотвращению загрязнения окружающей среды. В частности, отражена проблема хранения, и утилизации отходов производства, которые образуются на рабочем месте.

В разделе «Экономическая часть» приведены подробные расчеты затрат на изготовление приспособления для дефектации шатуна.

Таким образом, сделаем вывод о необходимости и эффективности данной конструкции в учебных условиях.

Список использованных источников

1 Ульман И.Е., Герштейн И.М. Ремонт машин. – М.: Колос, 1982.– 446 с.

2 Скотников В.А. Тракторы и автомобили. – М.: Агропромиздат, 1985. – 440

3 Бобриков Ф.А. Курсовое и дипломное проектирование. – М.: Колос, 1975. 368 с.

4 Макиенко Н.И. Слесарное дело с основами материаловедения. – М.: Высшая школа, 1977. – 480 с.

5 Калисский В.С. Автомобиль. – М.: Транспорт, 1975. – 368 с.

6 Карагодин В.Н., Митрохин Н.Н. Ремонт автомобилей и двигателей. – М.: Мастерство. Высшая школа, 2001. – 496 с.

7 Власов В.М., Жанказьнев С.В., Круглов С.М. Техническое обслуживание автомобилей. – М.: Академия, 2003. – 480 с.

8 Матвеев В.А., Пустовалов И.И. Техническое нормирование ремонтных работ в сельском хозяйстве. – М.: Колос, 1979. – 288 с.

9 Румянцев С.И., Боднев А.Г., Бойко В.И. Ремонт автомобилей. – М.: Транспорт, 1988. – 328 с.

10 Устюгов И.И. Детали машин. – М.: Высшая школа, 1981. – 399 с.

11 Феодосьев В.И. Сопротивление материалов. – М.: Наука, 1974.– 388 с.

12 Забрусков А.П., Филатов А.С. Техническая безопасность на ремонтных предприятиях сельского хозяйства. – М.: Россельхозиздат, 1977. – 208 с.

13 Луковников А.В. Охрана труда. – М.: Колос, 1975. – 368 с.

14 Солуянов П.В., Грянин Г.Н., Большов М.М. Охрана труда. – М.: Колос, 1977. – 336 с.

15 Тургиев А.К., Луковников А.В. Охрана труда в сельском хозяйстве. – М.: Академия, 2003. – 320 с.

16 Челноков А.А., Ющенко Л.Ф. Основы промышленной экологии. – Минск: Высшая школа, - 2001.

17 Бендарский В.В. Экологическая безопасность при эксплуатации и ремонте автомобилей. – Ростов на Дону: Феника, 2003.

18 Борисов Е.Ф. Экономическая теория. М.: Юрай, 2001.

19 Конарев Ф.М., Пережегин М.А., Гряник Г.Н. Охрана труда. – М.: Колос, 1982. – 351 с.

20 Методическая разработка по воинскому учету.

21 Семенов В.М. Лабораторно-практические занятия по ремонтному делу. – М.: Издательство сельскохозяйственной литературы, журналов и плакатов. 1962.

22 Борисов Е.Ф. Основы экономической теории. – М.: Высшая школа, 2001.

23 Грузинов В.П. «Экономика предприятия». – М.: Финансы и статистика, 2005.

24 Скляренко В.К. и другие. Экономика предприятия (в схемах, таблицах, расчетах). – М.: Инфра, 2002.

25 Сергеев И.С. Экономика предприятия.– М.: Финансы и статистика, 2005.

26 Грибов В.Д., Грузинов В.П. Экономика предприятия. – М.: Финансы и статистика, 2004.

27 Волкова О.И. Экономика предприятия (фирмы). – М.: Инфра, 2003.

28 Калмыков Н.В. Технико-экономическое обоснование дипломных проектов. Методическое указание. – Бузулук: БГТИ, 2005.

29 Туревский И.С. Техническое обслуживание автомобилей. – М.: Форум – ИнфРа, 2005.

Похожие работы

... диаметра отверстия, например, нутромером с ценой депения до 0,01 мм. Для многих деталей требуются также измерения соосности, перпендикулярности и/или параллельности различных поверхностей. 3.4 Сборка двигателя При сборке двигателя детали протирают чистой тряпкой или салфеткой, продувают сжатым воздухом, а все трущиеся поверхности смазывают моторным маслом. Шпильки, пробки, штуцера, если их ...

0 комментариев