Навигация

Уточнённое количество труб в пучке составит

3.1.18.1.9.5 Уточнённое количество труб в пучке составит

nS=n1´n2=62´66=4092 шт.

3.1.18.1.10 Уточним суммарную площадь поверхности теплообмена конденсаторов седьмой ступени Fк7’

Fк7’=p´nS´dср´l´z=3,14´4092´22,5´10-3´6´2=3469 м2.

3.1.18.1.11 Сравниваем полученную величину со значением поверхности теплообмена, полученным из теплового расчёта Fк’=3469 м2 больше Fк7=2500 м2, делаем вывод, что принятая из условия обеспечения необходимой скорости движения площадь поверхности конденсатора является достаточной. Запас по площади составляет DF7=39%.

3.1.18.2 Конденсатор восьмой ступени принимаем аналогичным. Выполним проверку по необходимой площади теплообмена, вычисленной из теплового баланса: Fк’=3469 м2 больше Fк8=3459 м2;

запас поверхности теплообмена составляет DF8=0,3%.

3.1.18.3 Конденсатор девятой ступени

3.1.18.3.1 По имеющимся данным теплового расчёта суммарная площадь поверхности теплообмена конденсаторов девятой ступеней Fк9=5492 м2.

3.1.18.3.2 Принимаем среднюю скорость жидкости в трубах w=3 м/с (стр. 57 [1]).

3.1.18.3.3 Диаметр трубок, длину, материал и тип пучка – аналогично ранее рассмотренным конденсаторам.

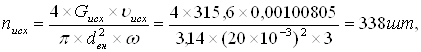

3.1.18.3.4 Определим количество трубок в конденсаторе исходной воды по уравнению неразрывности аналогично предыдущим расчётам nисх

3.1.18.3.5 Определим количество трубок в конденсаторе охлаждающей воды по уравнению неразрывности nохл

3.1.18.3.6 Суммарное число трубок в конденсаторе девятой ступени составляет nS=nисх+nохл=338+1709=2047 шт.

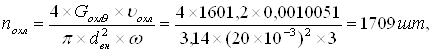

3.1.18.3.7 Определим число ходов в конденсаторе z по необходимой площади теплообмена Fк9 из уравнения неразрывности принимаем число ходов в конденсаторе седьмой ступени z=6.

3.1.18.3.8 Определим геометрические размеры трубного пучка

3.1.18.3.8.1 Из геометрических размеров камеры испарения, с учётом необходимого числа ходов, принимаем ширину всего трубного пучка Bп=4 м, а ширину одного хода Bп1=0,65 м.

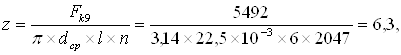

3.1.18.3.8.2 Отсюда найдём количество трубок в горизонтальном ряду одного хода пучка n1 принимаем n1=20 шт.

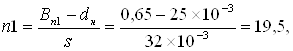

3.1.18.3.8.3 Тогда количество рядов составит n2

n2=n/n1=2047/20=102,4;

принимаем количество трубок в вертикальном ряду n2=110 шт.

3.1.18.3.8.4 Высота трубного пучка составит Hтр

Hтр=n2´s+dн=110´32´10-3+25´10-3=3,545 м.

3.1.18.3.8.5 Уточнённое количество труб в пучке составит

nS=n1´n2=20´110=2200 шт.

3.1.18.3.9 Уточним суммарную площадь поверхности теплообмена конденсаторов девятой ступени Fк9’

Fк9’=p´nS´dср´l´z=3,14´2200´22,5´10-3´6´6=5595 м2.

3.1.18.3.10 Сравниваем полученную величину со значением поверхности теплообмена, полученным из теплового расчёта: Fк9’=5595 м2 больше Fк9=5492 м2, делаем вывод, что принятая из условия обеспечения необходимой скорости движения площадь поверхности конденсатора является достаточной. Запас по площади составляет DF7=1,9 %.

3.2 Выбор и расчёт переточных устройств и высоты уровней жидкости в камерах испарения

3.2.1 Камеры испарения разделены между собой поперечными перегородками, в нижней части которых выполнены специальные перепускные барьеры, создающие необходимую разницу давлений между смежными ступенями.

Весьма важно выбрать рациональный тип перепускного устройства, так как от этого зависят равномерность испарения воды, вынос солей с паром в сепаратор, а также протекание вторичного пара в соседние ступени.

Переточные устройства могут представлять собой как непосредственно устройства ввода – прямоугольное или круглое придонное отверстие, цилиндрические, конические и другие насадки, так и канал, образованный стенками камеры с вертикальными или наклонными перегородками и отбойными козырьками. Подача воды в камеру испарения может осуществляться также через подводящие трубы, снабжённые дросселирующими или распределительными устройствами.

Применяемые в камерах перегородки (одна или несколько) формируют ток и удлиняют путь жидкости в камере, турбулизируют её и уменьшают обратные токи, что улучшает характеристики процесса вскипания. Однако применение перегородок увеличивает гидравлическое сопротивление, повышает уровень жидкости, способствует возникновению застойных зон в камерах.

Наиболее приемлемым является безбарботажный режим реализации перепуска жидкости из одной камеры в другую, который позволяет реализовать наличие перегородок в камерах. При таком режиме улучшается прокипание жидкости и допустимо большее напряжение объёма камеры по пару, чем в барботажном режиме без существенного снижения качества дистиллята.

3.2.2 Анализируя существующие типы переточных [8], [диссертация] устройств выбираем фазовый порог для осуществления безбарботажного режима с перегородкой в камере испарения.

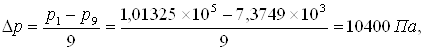

3.2.3 Принимая равный перепад давления по ступеням найдём падение давления в одной ступени Dр

где р1=1,01325´105Па и р9=7,3749´103Па – температура насыщения соответственно в первой и последней камерах испарения.

0 комментариев