Навигация

Определение массы изделия

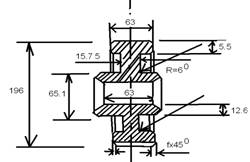

1.4 Определение массы изделия

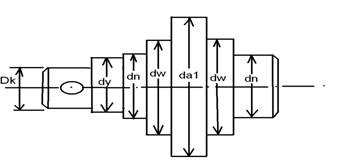

Масса изделия определяется расчетным путем и корректируется по чертежу. Для этого конструкцию детали разбивают на простые геометрические фигуры и определяют их объём по формуле: [1.24]

для цилиндра:

![]() (1.1)

(1.1)

Затем путём алгебраического сложения определяется общий объём. Масса детали вычисляется по формуле:

![]() . (1.2)

. (1.2)

Определяем объём детали:

![]() см3

см3

![]() см3

см3

![]() см3

см3

![]() см3

см3

Определяем общий объём изделия.

![]()

![]()

Определяем массу детали

![]() (1.3)

(1.3)

![]() (1.4)

(1.4)

1.5 Определение типа производства и партии запуска

Для предварительного определения типа производства используем заданный объём выпуска изделия и его массу.

По заданию годовой объём выпуска изделия составляет N=5000 шт. масса детали, определяем расчётным путём, равна m=0,25 кг.

Используя эти данные, определяем тип производства – среднесерийный. Среднесерийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями.

Характерный признак среднесерийного производства – расчленение технологического процесса на отдельные самостоятельные операции, которые закреплены за определённым рабочим местом.

При среднесерийном производстве необходима переналадка технологического оборудования при переходе на изготовление деталей другой партии.

Для выполнения различных операций используются универсальные металлорежущие станки, оснащённые специальными, универсальными или универсально-сборочными приспособлениями. Находят применение специализированные, специально-автоматизированные станки. Широко используются станки с числовым программным управлением.

Целесообразно применять специальный режущий инструмент, а также специальный измерительный инструмент.

В среднесерийном производстве оборудование устанавливается или по ходу технологического процесса или по группам оборудования.

Квалификация рабочих в среднесерийном производстве ниже, чем в одиночном.

Количество деталей в партии запуска определяем по формуле:

![]() (1.5)

(1.5)

где N – годовой объём выпуска заданного изделия, шт.;

а – число дней, на которое необходимо иметь запас деталей (периодичность запуска – выпуска, соответствующая потребности сборки);

F – число рабочих дней в году, 251 день.

а=1, 2, 5, 10 или 20 дней.

![]()

Принимаем n=139 шт.

2. Технологическая часть

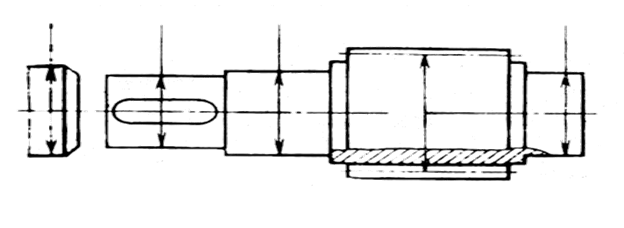

2.1 Выбор метода получения заготовки и его технико-экономическое обоснование

Для изделия можно применять заготовку, полученную из проката или методом горячей объёмной штамповки.

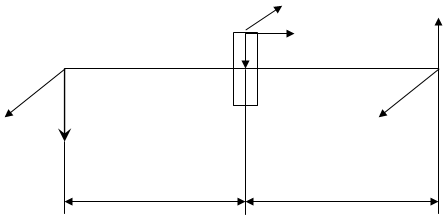

Вариант 1. Заготовка из проката.

Согласно точности и шероховатости обрабатываемой поверхности, определяем промежуточные припуски. За основу расчёта промежуточных припусков принимаем наибольший наружный диаметр Ø 25 h 12. Назначаем последовательность обработки данной поверхности, выбираем табличный припуск для однократного точения h 12 – 1,5 мм.

Определяем расчетный диаметр заготовки:

![]() мм. (2.1)

мм. (2.1)

Стандартный прокат имеет Ø 27 мм.

![]() .

.

Размер заготовки с отклонением Ø ![]() .

.

Определяем длину заготовки по формуле:

![]() , (2.2)

, (2.2)

где LД – номинальная длина детали по рабочему чертежу, мм;

Zпод =1,5 мм – припуск на подрезание торцов.

![]() мм.

мм.

Определяем объём заготовки по формуле с учетом максимальных размеров:

![]() см3, (2.3)

см3, (2.3)

где DЗ – диаметр заготовки по плюсовым допускам, см.

Определяем массу заготовки по формуле:

![]() , (2.4)

, (2.4)

![]() кг.

кг.

Определяем расход материала на одну деталь с учётом неизбежных технологических потерь на отрезку заготовок. Толщина дисковой плиты ![]() от 2 до 5 мм. Принимаем 4 мм.

от 2 до 5 мм. Принимаем 4 мм.

Определяем коэффициент использования материала:

![]() . (2.5)

. (2.5)

Определяем стоимость заготовки из проката:

![]() , (2.6)

, (2.6)

где СМ = 20 уб/кг – цена одного килограмма материала;

СОТХ = 2000 руб./т – цена 1 тонны отходов. мм

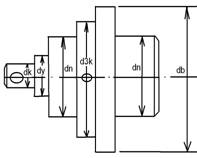

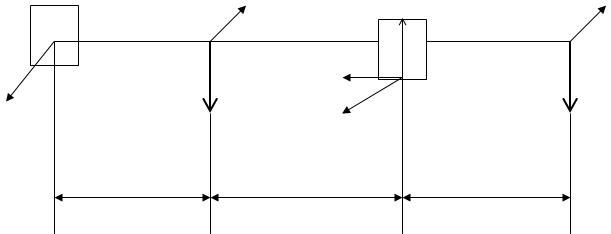

Вариант 2. Заготовка, изготовленная методом горячей объёмной штамповки на ГКМ.

Пользуясь таблицей 20. ГОСТ 7505–89 принимаем:

Степень сложности – С 1;

Группа стали – М 2;

Точность изготовления – Т 4;

Исходный индекс -8.

![]() .

.

![]() .

.

![]() ;

; ![]() =0,3.

=0,3.

Степень сложности определяем из формулы:

![]()

С учётом табличных припусков определяем расчетные размеры заготовки:

![]() К; (2.7)

К; (2.7)

![]() мм,

мм,

![]() мм,

мм,

![]() мм,

мм,

![]() ;

;

![]() мм,

мм,

![]() мм,

мм,

![]() мм,

мм,

Таблица 2.1 Припуски на размеры заготовки

| Категория размера | Номинальное значение размера, мм | Шероховатость, мкм | Припуск, мм | Предельные отклонения, мм | Размер заготовки, мм |

| D1 | 25 | 1 | 1 |

| 26 |

| D2 | 20 | 1 | 1 |

| 21 |

| D3 | 15 | 1 | 1 |

| 16 |

| L1 | 29 | 12 | 1 |

| 29 |

| L2 | 57 | 12 | 1,2 |

| 57 |

| L3 | 13 | 12 | 1 |

| 13 |

Определяем объем отдельных элементов заготовки по предельным размерам:

![]() ; (2.8)

; (2.8)

![]() =16,6см3;

=16,6см3;

![]() =21,4 см3;

=21,4 см3;

![]() 2,02 см3;

2,02 см3;

Определяем массу заготовки:

![]() , (2.9)

, (2.9)

![]() кг.

кг.

Определяем коэффициент использования материала:

![]() , (2.11)

, (2.11)

![]() (2.19)

(2.19)

Определяем стоимость штампованной заготовки по формуле:

![]() ,

,

где См = 35 руб./кг – стоимость 1 кг штамповки;

СОТХ = 2000 руб./т – стоимость 1 тонны отходов.

![]() ,

,

Таким образом, технико-экономические расчеты показывают, что заготовка полученная методом горячей объемной штамповки на ГКМ более экономична, чем заготовка полученная из проката.

Похожие работы

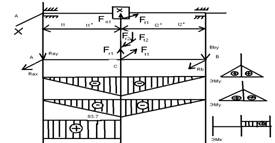

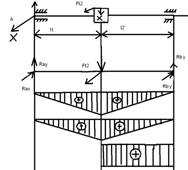

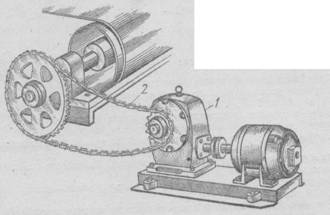

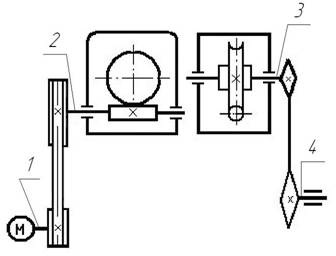

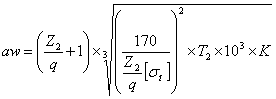

... момент М, Км электродвигатель 1620 об∕ мин 151.2 рад ∕с 33 Км ведущей 541.2 об∕ мин 56.74 рад ∕с 83.7 Км ведомый 135 об∕ мин 14.2 рад ∕с 325 Км 2. Расчет закрытой цилиндрической зубчатой передачи Материалы зубчатых колес. Сталь 45 с термообработкой – улучшенная. Выбираем 269…302 НВ; т = 650 Н ∕мн² диаметре (предполагаемом) D ≤ ...

... по ГОСТ20889-80 , (2.16) где В – ширина обода шкива, мм; Z – число ремней. = =63 мм Принимаю шкивы клиноременной передачи из СЧ15 3. Расчет зубчатых колес редуктора Так как в задании на проектирование нет особых требований в отношении габаритов передачи выбор материала произвожу со средним механическими характеристиками. Принимаю материал Сталь 45 с улучшением. Для колеса HB= ...

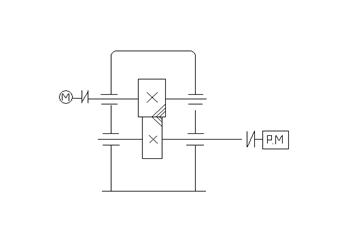

... *0,72*0,992=3,764 кВт; Р4=Р3 η3=5,124*0,95=3,576 кВт, что близко к заданному. Определяем вращающие моменты на каждом валу привода по формуле (Нм) (2.5) ; ; ; . Все рассчитанные параметры сводим в табл.1. Таблица 1 Параметры кинематического расчета № вала n, об/мин ω, рад/с Р, кВт Т, Нм U Дв. (1) 1444,5 151,27 5,5 36,35 2 ...

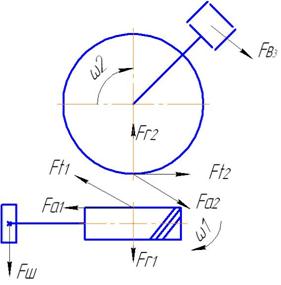

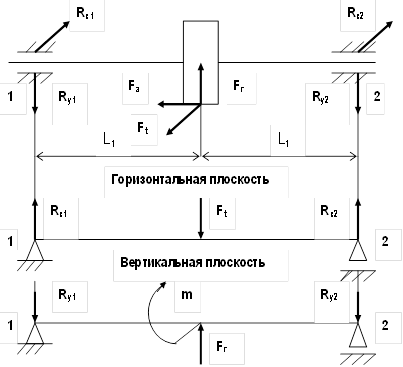

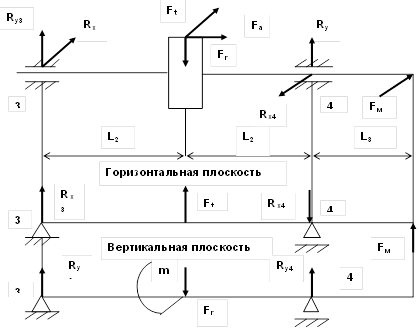

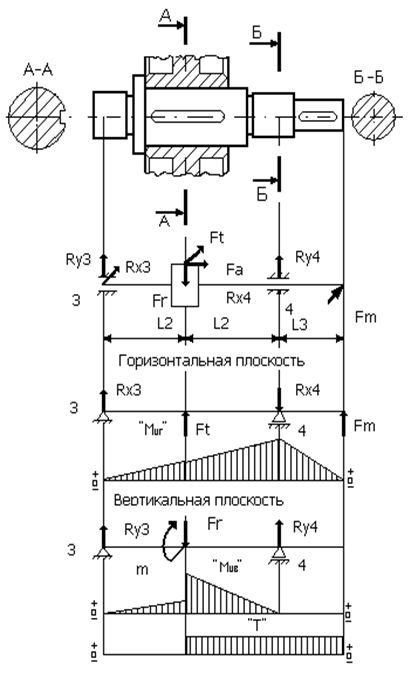

... в часах: где n1 –частота вращения ведущего вала редуктора. Ведомый вал несёт такие же нагрузки, как и ведущий: Fa=...H; Fr=...H; Ft=...H. Нагрузка на вал от муфты Fм=...Н. Из первого этапа компоновки: L2=...м. L3=...м. Составляем расчётную схему вала: Реакции опор: Горизонтальная плоскость Проверка: Вертикальная плоскость: Проверка: ...

0 комментариев