Навигация

Розрахунок тривалості виробничого циклу

5. Розрахунок тривалості виробничого циклу

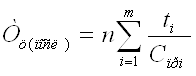

Побудова циклограми Процес виготовлення партії деталей, що проходить через багато операцій, складається із сукупності операційних циклів, кожний з яких являє собою виконання однієї операції над всіма предметами виробництва даної партії. Сукупність операційних циклів, а також спосіб сполучення в часі суміжних операційних циклів і їхніх частин утворять тимчасову структуру багатоопераційного технологічного циклу. Тривалість операційного технологічного циклу обробки партії деталей визначається по формулі:

Де n - число деталей в оброблюваній партії, шт;

Число деталей в оброблюваній партії: 41000/360=11 шт.

Ti – штучний час на операції, хв;

M - число операцій у технологічному процесі;

Спрi- кількість устаткування.

Розрахуємо ti, m; спрi і зведемо в таблицю 28, 29, 30:

Тривалість зміни = 480 хв. Кількість змін = 2 визначаємо такт лінії для виробу а, б, в: 480*2/11 = 87,27 хв./шт.

Таблиця 28. Розрахунок робочих місць для виробу а

| № операції | Найменування операції | T, хв. | Кіл-ть., з | ., k | ||

| Розрахунок | Знач. | Розрахунок | Знач. | |||

| 5 | Відрізна | 7.9 | =7,9/87,27 | 1 | =(7,9/87,27)/1 | 0.091 |

| 10 | Токарська | 15.8 | =15,8/87,27 | 1 | =(15,8/87,27)/1 | 0.181 |

| 15 | Токарська | 13.6 | =13,6/87,27 | 1 | =(13,6/87,27)/1 | 0.156 |

| 20 | Токарська | 21.8 | =21,8/87,27 | 1 | =(21,8/87,27)/1 | 0.250 |

| 25 | Токарська | 14.2 | =14,2/87,27 | 1 | =(14,2/87,27)/1 | 0.163 |

| 30 | Токарська | 9.6 | =9,6/87,27 | 1 | =(9,6/87,27)/1 | 0.110 |

| 35 | Токарська | 18.6 | =18,6/87,27 | 1 | =(18,6/87,27)/1 | 0.213 |

| 40 | Свердлильна | 4.4 | =4,4/87,27 | 1 | =(4,4/87,27)/1 | 0.050 |

| 45 | Свердлильна | 4.4 | =4,4/87,27 | 1 | =(4,4/87,27)/1 | 0.050 |

| 50 | Шліфувальна | 8.2 | =8,2/87,27 | 1 | =(8,2/87,27)/1 | 0.094 |

| 55 | Слюсарна | 4 | =4/87,27 | 1 | =(4/87,27)/1 | 0.046 |

| Разом | 122.5 | 11 | ||||

Робоча довжина стрічки = 1*11= 11 м.

Повна довжина стрічки конвеєра = 2*11 + 3,14*1 = 25,14 м.

Швидкість руху конвеєра = 11/87,27 = 0,13

Таблиця 3 Розрахунок робочих місць для виробу б

| № операції | Найменування операції | T, хв. | Кіл-В | k | ||

| Розрахунок | Знач. | Розрахунок | Знач. | |||

| 5 | Відрізна | 5.7 | =5,7/87,27 | 1 | =(5,7/87,27)/1 | 0.065 |

| 10 | Токарська | 5.6 | =5,67/87,27 | 1 | =(5,67/87,27)/1 | 0.064 |

| 15 | Токарська | 3.4 | =3,4/87,27 | 1 | =(3,4/87,27)/1 | 0.039 |

| 20 | Токарська | 7.2 | =7,2/87,27 | 1 | =(7,2/87,27)/1 | 0.083 |

| 25 | Фрезерна | 5.8 | =5,8/87,27 | 1 | =(5,8/87,27)/1 | 0.066 |

| 30 | Слюсарна | 0.6 | =0,6/87,27 | 1 | =(0,6/87,27)/1 | 0.007 |

| Разом | 4.4 | 6 | ||||

Робоча довжина стрічки = 1*6= 6 м.

Повна довжина стрічки конвеєра = 2*6 + 3,14*1 = 15,14 м.

Швидкість руху конвеєра = 6/87,27 = 0,07

Таблиця 30 Розрахунок робочих місць для виробу в

| № операції | Найменування операції | T, хв. | Кіл-В | k | ||

| Розрахунок | Знач. | Розрахунок | Знач. | |||

| 5 | Відрізна | 3.7 | =3,7/87,27 | 1 | =(3,7/87,27)/1 | 0.042 |

| 10 | Токарська | 5.1 | =5,1/87,27 | 1 | =(5,1/87,27)/1 | 0.058 |

| 15 | Токарська | 6.2 | =6,2/87,27 | 1 | =(6,2/87,27)/1 | 0.071 |

| 20 | Токарська | 7.6 | =7,6/87,27 | 1 | =(7,6/87,27)/1 | 0.087 |

| 25 | Шліфувальна | 4.2 | =4,2/87,27 | 1 | =(4,2/87,27)/1 | 0.048 |

| 30 | Слюсарна | 0.6 | =0,6/87,27 | 1 | =(0,6/87,27)/1 | 0.007 |

| Разом | 27.4 | 6 | ||||

Робоча довжина стрічки = 1*6= 6 м.

Повна довжина стрічки конвеєра = 2*6 + 3,14*1 = 15,14 м.

Швидкість руху конвеєра = 6/87,27 = 0,07

Побудуємо циклограму деталі а графік технологічного циклу при послідовному русі деталей по операціях., за даними таблиці 31.

Таблиця 31 розрахунок часу циклу.

| № опер. | Найменування операції | T, хв. | Кіл-В | Час циклу tоп=(n*tоп)/спр |

| 5 | Відрізна | 7.9 | 1 | 87 |

| 10 | Токарська | 15.8 | 1 | 174 |

| 15 | Токарська | 13.6 | 1 | 150 |

| 20 | Токарська | 21.8 | 1 | 240 |

| 25 | Токарська | 14.2 | 1 | 156 |

| 30 | Токарська | 9.6 | 1 | 106 |

| 35 | Токарська | 18.6 | 1 | 205 |

| 40 | Свердлильна | 4.4 | 1 | 48 |

| 45 | Свердлильна | 4.4 | 1 | 48 |

| 50 | Шліфувальна | 8.2 | 1 | 90 |

| 55 | Слюсарна | 4 | 1 | 44 |

| Разом | 1348 |

Висновок

У ході виконання даного курсового проекту ми провели порівняльний техніко-економічний аналіз ефективності виробництва трьох деталей. Оцінка провадилася за допомогою двох методів.

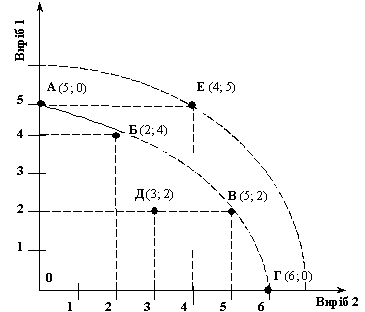

Перший метод пов'язаний з розрахунком критичного випуску по технологічній собівартості виготовлення деталей і вибором деталі по максимальній прибутковості.

Другий метод пов'язаний з розрахунком технологічної собівартості з використанням коефіцієнтом приведення.

З вищевикладеного можна зробити висновок про те, що при проектувальних розрахунках з метою економії часу доцільніше використовувати коефіцієнти приведення.

При проведенні розрахунків у курсовому проекті були проведені уточнюючі розрахунки програми випуску вже з урахуванням необхідного заділу й можливого шлюбу продукції. Саме в такий спосіб і була отримана програма запуску.

Список використаної літератури

1. Новицкий Н.І. Організація виробництва на підприємствах. – К., 2004

2. Велетнів К.М. визначення економічної ефективності варіантів механічної обробки деталей. – К., 2001.

3. Методичні вказівки по побудові моделі виробничого процесу, розбору виробничої ситуації й проведенню ділової гри за курсом "Організація, планування й керування підприємством машинобудування" для цільової підготовки студентів технологічних спеціальностей / сост. Абдрашитов Р.М. – К., 1995

4. Організація, планування й керування підприємством машинобудування: підручник для студентів машинобудівних спеціальностей вузів/ І.М. Разумов і ін. –К., 2002,-544с.

5. Проектування машинобудівних заводів і цехів. / під ред. Е.С. Ямпольского. – К., 2004

Похожие работы

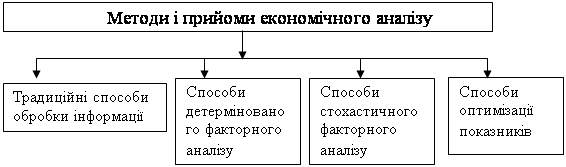

... підрозділів, а також інших господарських формувань, сприяння дальшому розвитку і поліпшенню економічної роботи завдяки підготовці проектів оптимальних управлінських рішень . 3. Предмет економічного аналізу Економічний аналіз має свій предмет, який він вивчає використовуючи властиві йому методи і технічні прийоми. Предмет економічного аналізу з розвитком самої науки конкретизувався й видозмі ...

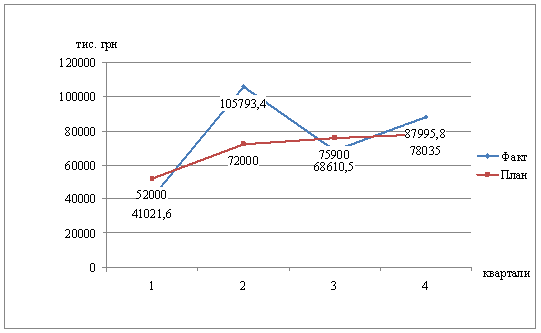

... таблиці 7, можна зробити висновки, що у 2007 році відхилення від плану незначні, у 2008 році причинами економії матеріалів стало використання в загальній структурі товару не 76%, а 75,61% матеріалів, у 2009 році витрати матеріалів на ВАТ «Стахановський вагонобудівний завод» більше норми обумовлені незначні прорахунки робітників та загально виробничі витрати. Таблиця 7 – Аналіз використання ...

... (орган, упроваджений управляти майном) боржника, інвестор, з метою запобігання банкрутству боржника шляхом реорганізаційних, організаційно-господарських, управлінських, інвестиційних, технічних, фінансово-економічних, правових заходів відповідно до законодавства до початку порушення провадження у справу про банкрутство. Санація вводиться на строк не більше дванадцяти місяців. Керуючий санацією ...

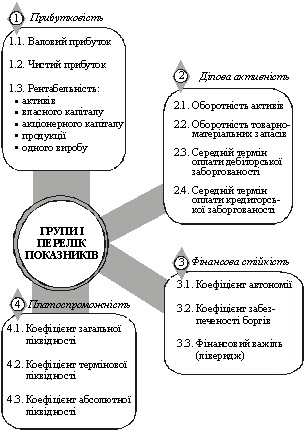

... цією ознакою розмежовується характер відповідальності: а) матеріальна (за збереження ресурсів) ® 1–4-й рівні; б) моральна (за керівництво в небезпечних умовах) ® 5–7-й рівні. 3. Фінансово-економічні результати та інтегральна ефективність діяльності підприємства Прибуток — це та частина виручки, що залишається після відшкодування всіх витрат на виробничу і комерційну діяльність підприє ...

0 комментариев