Навигация

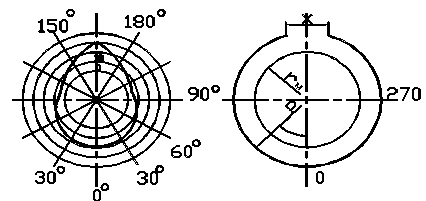

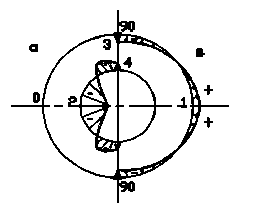

Составляем таблицу 6 и строим диаграмму

10.4 Составляем таблицу 6 и строим диаграмму

J3 = ò7 (j)

11.Приведённые моменты сил и мощность двигателя

11.1.1. Силу Fв проводим в точку С.

11.1.2. Величина приведённой в точку С движущей силы для одного (первого) механизма Fc.

Fс Vс = Fв Vв , откуда

Fс = Fв Vв/Vс ;где

Fв –сила давлений газов на поршень первого механизма.

Vв – скорость поршня.

Vс – линейная скорость точки С. Vс = wr = 12,45 м/с.

11.1.3. Определение искомых величин и заполнение граф таблицы производится в следующем порядке.

Графа 3 - Fв из таблицы 2,

Графа 4 - Vв из таблицы 1,

Графа 5 - Fс = Fв Vв/Vс ,

Графа 6 - Тдi = Fс* r = Fс* 0,7.

Графа 7 - Тд II (i) = ТдI (i-6) ,

Графа 8 - Тд = ТдI + Тд II . По данным графы 8 строим диаграмму изменения результирующего приведённого момента движущих сил в функции угла j поворота кривошипа.

11.2 Момент сил сопротивления

11.2.1. Тс = Асц/2pк = 1101,49/2 * 3,14 * 2 = 87,69 нм.;

где К – число оборотов кривошипного вала за цикл, в нашем примере К = 2.

Асц – работа момент сил сопротивления за цикл.

Асц = Адц = ![]() Тд dj

Тд dj

11.2.2. Адц – работа момента движущих сил за цикл.

Величину работы Ад определяем приближённо по формуле:

Ад = S D Ад = SТдср. D j, где

D j - угол поворота кривошипа при передвижении из положения (i-1) в положении i:

11.2.3. Графа 9 - Тдср – средняя величина момента движущих сил при повороте кривошипа на элементарный угол D j.

Тдср i = ( Тд(i-1) + Тдi )/2.

Графа 10 - D Адi–элементарная работа, совершённом моментом Тд:

D Адi = Тдсрi * D j, D j = 300 = 0,523 рад.

D Адi = 0,523 * Тдсрi,

Графа 11 - D Адi = (S D Ад)i = (S D Ад)i – 1 + D Адi ,

В последней строке таблицы получаем работу Адц , совершённую моментом Тд за весь цикл.

Адц = (S D Ад)24 = 1439 нм.

11.3 Приращение кинетической энергии момента DЕ

11.3.1. Строим диаграммы Ад = ò10 (j) и Ас = ò11 (j).

11.3.2. Элементарная работа D Ас момента при повороте кривошипа на элементарный угол Dj составит : D Ас = Тс D j = 87,69 * 0,523 = 45,86 нм.

Графа 12 – Асi – сумма элементарных работ сил сопротивления с начала цикла до момента прихода двигателя в рассматриваемое положение ni : Асi = (S D Ас)i= D Асi .

11.3.3. Приращение кинетической энергии DЕ механизма для любого его положения будет определяться разностью работ, совершённых движущими силами и силами сопротивления за время от момента начала цикла и до момента прихода двигателя в рассматриваемое положение:

DЕi = Адi - Асi .

11.4. Определение мощности двигателя и коэффициента неравномерности хода при работе без маховика.

11.4.1. Мощность двигателя определяется по средней величине момента движущих сил за один цикл:

Nд = ТДср.* w = Тс * w = 87,69 * 177,9 = 15600 вт.

Nд = 15,6 кВт.

11.4.2. Коэффициент d’ неравномерности хода двигателя при работе его без маховика определяем по приближённой формуле:

d’ = mj* mт* FБ/J3ср.* w2 , где

J3ср. = J3Б + J3М/2 = 0,025 + 0,0926/2 = 0,0588 кг * м2.

Заданный коэффициент d = 1,3 . Нужен маховик.

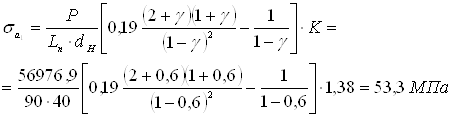

12.Расчёт маховика

12.1 Определение приведённого момента инерции маховика – Jмп.

12.1.1. Диаграммы энергомасс DЕ = ò (J3).

12.1.2. Диаграмма приращения кинетической энергии DЕ = ò12(j)

12.1.3. Диаграмма изменения приведенного момента J3 = ò (j)

12.1.4. Диаграмма энергомашин DЕ = ò (J3)

12.1.5. Определяем наибольшее wБ и наименьшее wм значение угловой скорости звена приведения за время цикла, учитывая заданную величину коэффициента неравномерности хода d:

d = 1/160 = 0,00625,

наибольшие: wб = wср(1 + d/2) = 177,9 (1 +0,00625/2) = 179,49 рад/с,

наименьшее: wм = wср (1- d/2) = 177,9 ( 1 – 0,00625/2) = 177,37 рад/с.

wср - средняя угловая скорость звена приведения.

wср = w= 177,9 рад/с.

12.1.6. Определяем величины углов Yб и Yн для проведения касательных к диаграмме энергомасс:

tgYБ = mJ/2me * wБ2 = 0,5309,

tgYМ = mJ/2me * wм2 = 0,524,

YБ = 27054’ ; YМ = 27023’.

12.1.7. (hM) = (qh) * tgyM, (hM) = 78,6 мм,

(hБ) = (qh) * tgyБ , (hБ) = 79,6 мм.

12.1.8. Определим из чертежа (lm) = 135 мм.

12.1.9. Приведенный момент инерции маховика Jмп определяется по формуле:

Jмп = mе(lm)/ d wер2 = 30 * 135/0,00625 * 177,92.

mе – масштаб кинетической энергии, принятый на DЕ = f12(j);

d - коэффициент неравномерности хода;

wер– средняя угловая скорость звена приведения.

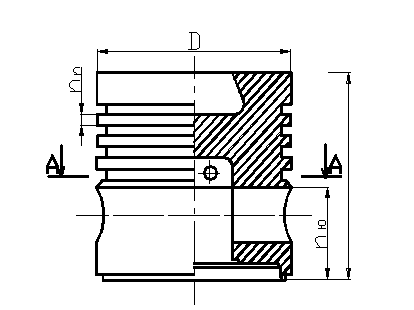

12.2. Определение основных размеров маховика

12.2.1. С достаточной точностью примем: Jм = Jоб.

12.2.2. Момент инерции обода:

Jм = Jм об = (Dп4 – Dв4) brp/32,

Jм = Jоб = Dп5 (1 - a4) br p/32,

где a = Dв/Dн , обычно a = 0,312/0,52

b = В/Dн, обычно b = 0,078/0,52

r - плотность материала маховика r = 7800 кг/м3.

12.2.3. Наружный диаметр маховика:

Dн = 5Ö32 Jм/p (1 - a4) br = 0,520 м.

Внутренний диаметр маховика:

Dв = a * Dн = 0,312 м.

Ширина маховика:

В = b * Dн = 0,078 м.

Определяем окружную скорость на ободе:

Vн = wср* Dн /2 = 177,9 * 0,52/2 = 46,25 м/с.

12.2.3. Масса маховика определяется по формуле:

mн = p/4 (Dн 2 – Dв 2)Вr,

mн = 0,785 ( 0,522 – 0,3122) 0,078 * 7800 = 82,62 кг.

Вес маховика - Gм : Gм = gmн = 9,8 * 82,62 = 809,7 н.

13.Угловая скорость кривошипного вала

13.1 Угловую скорость w определяем по формуле

w = Ö 2 Е0 + w/Jп , где

Е0 – начальная кинетическая энергия механизма.

DЕ – приращение кинетической энергии.

Jп – приведённый к кривошипному валу момент инерции механизма.

Jп = Jмп + J3 ,

13.2. Е0 = ½ Jп w2 - DЕ

13.3 Определяем величину Еок для положения механизма, соответствующего точке К

Jпк = Jмп + J3к = JМП + mJ* хк = 3,56 + 0,001 * 41 = 3,601 кг * м2.

wк = wБ = 178,49 рад/с.

DЕк = mЕ yк = 3 * 100 = 306 нм.

Еот = ½ JптwБ2 - DЕк = ½ * 3,585 * 177,372 + 411 = 56803,25 нм.

13.4 Определяем величину Еот для положения механизма, соответствующего точке Т

Jпт = Jмп + J3т = Jмп + mJ* хт = 3,56 + 0,001 * 25 = 3,585 кг * м2.

wт = wм = 177,37 рад/с.

DЕт = mЕ* yт = 3 * 137 = 411 нм.

Еот = ½ Jптwн2 - DЕт = ½ * 3,585 * 177,372 + 411 = 56803,25 нм.

13.5 Ео = (Еок + Еот)/2 = 56932,4 нм.

13.6 w = Ö 2 ( Е0 + DЕ) /Jп .

Вычисления сведены в таблице 8. По данным последней графы этой таблицы строим диаграмму изменения угловой скорости w кривошипного вала в зависимости от изменения угла j0 его поворота.

Таблица 2

| Величина | №№ положение | |||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | ||

| путь | Угол поворота кривошипа, j0. | 0 | 30 | 60 | 90 | 120 | 150 | 180 | 210 | 240 | 270 | 300 | 330 | 360 |

| Отрезок на че-ртеже (В0В), мм. | 0 | 12 | 44,5 | 85 | 121 | 144 | 152,0 | 144 | 121 | 85 | 44,5 | 12 | 0 | |

| Перемещение поршня (Sв),мм | 0 | 0,012 | 0,0445 | 0,085 | 0,121 | 0,144 | 0,1520 | 0,144 | 0,121 | 0,085 | 0,0445 | 0,021 | 0 | |

| скорость | Вектор (рв), мм | 0 | 45 | 74,5 | 76 | 57 | 30 | 0 | -30 | -57 | -76 | -74,5 | -45 | 0 |

| Скорость Vв, м/с | 0 | 5,418 | 8,9698 | 9,1504 | 6,8628 | 3,612 | 0 | -3,612 | -6,863 | -9,150 | -8,969 | -5,418 | 0 | |

| Вектор (св), мм | 76 | 65,5 | 39,5 | 0 | 39 | 66,5 | 76 | 66,5 | 39 | 0 | 39,5 | 65,5 | 76 | |

| Скорость Vвс, м/с | 9,1504 | 7,8862 | 4,7558 | 0 | 4,6956 | 8,0066 | 4,6956 | 0 | 4,7558 | 0 | 4,7558 | 7,886 | 9,150 | |

| Угловая скоро-сть wвс , рад/с | -30,50 | -26,29 | -15,85 | 0 | 15,652 | 26,689 | 30,501 | 26,689 | 15,652 | 0 | -15,85 | -26,29 | -30,50 | |

| (сSш)= (св) LcSш/Lcв= | 22,8 | 19,65 | 11,85 | 0 | 11,7 | 19,95 | 22,8 | 19,95 | 11,7 | 0 | 11,85 | 19,65 | 22,8 | |

| Вектор ( рSш ), мм | 53 | 61 | 73 | 76 | 68,5 | 58 | 53 | 58 | 68,5 | 76 | 73 | 61 | 53 | |

| Скорость VSШ, м/с | 6,3812 | 7,3444 | 8,7892 | 9,1504 | 6,8628 | 6,9832 | 6,3812 | 6,9832 | 6,8628 | 9,150 | 8,7892 | 7,344 | 6,381 | |

| ускорение | V2вс, м/с2 | 83,73 | 62,192 | 22,618 | 0 | 22,049 | 64,106 | 83,73 | 64,106 | 22,049 | 0 | 22,618 | 62,19 | 83,73 |

| авсn = Vвс2/Lсв = = Vвс2/ | 279,10 | 207,31 | 75,392 | 0 | 73,496 | 213,69 | 279,10 | 213,69 | 73,50 | 0 | 75,40 | 207,3 | 279,1 | |

| Вектор (cn), мм | 19,254 | 14,301 | 5,201 | 0 | 5,070 | 14,741 | 19,254 | 14,741 | 5,070 | 0 | 5,201 | 14,30 | 19,25 | |

| Вектор (pв), мм | 95 | 76 | 28 | -21 | -48 | -56 | -57 | -56 | -48 | -21 | 28 | 76 | 95 | |

| Ускорение ав, м/с | 1377,1 | 1101,7 | 405,89 | -304,4 | -695,81 | -811,78 | -826,8 | -811,8 | -685,8 | -304,4 | 405,89 | 1101,7 | 1377,1 | |

| Вектор (nв), мм | 19 | 39 | 66 | 78,5 | 66 | 39 | 19 | 39 | 66 | 78,5 | 66 | 39 | 19 | |

| Ускорение авсt м/c2 = | 275,42 | 565,34 | 956,74 | 1137,9 | 956,74 | 565,34 | 275,42 | 565,34 | 956,74 | 1137,9 | 956,74 | 565,3 | 275,4 | |

| Угловое ускорение Евс | 0 | 1739,5 | 3213,3 | 3993,1 | 3213,3 | 1739,5 | 0 | 1739,5 | 3213,3 | 3993,1 | 3213,3 | 1739,5 | 0 | |

| (сSш) = | 5,7 | 11,7 | 19,8 | 23,55 | 19,8 | 11,7 | 5,7 | 11,7 | 19,8 | 23,55 | 19,8 | 11,7 | 5,7 | |

| Ускорение аsш м/с2 = | 82,627 | 169,60 | 287,02 | 341,38 | 287,02 | 169,60 | 82,63 | 169,60 | 287,02 | 341,4 | 287,02 | 169,6 | 82,63 | |

| Вектор (pSш) , мм | 81 | 73 | 57,5 | 54 | 57,5 | 73 | 81 | 73 | 57,5 | 54 | 57,5 | 73 | 81 | |

| Ускорение аsш ,м/с2 | 1174,2 | 1058,2 | 833,52 | 782,79 | 833,52 | 1058,2 | 1174,2 | 1058,2 | 833,52 | 782,8 | 833,5 | 1058,2 | 1174,2 | |

| № стр. | Величина | № № положения | |||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||

| 1 | Угол поворота кривошипа, j0 | 0 | 30 | 60 | 90 | 120 | 150 | 180 | 210 | 250 | 270 | 300 | 330 | 360 | |

| 2 | Абсолютное давление Ра = н/мм2 | 0,105 | 0,075 | 0,075 | 0,075 | 0,075 | 0,075 | 0,075 | 0,079 | 0,080 | 0,171 | 0,855 | 1,9095 | 3,300 | |

| 3 | Индикаторное давление, Рu = Ра – 0,1 н/мм2 | 0,005 | -0,025 | -0,025 | -0,025 | -0,025 | -0,025 | -0,025 | -0,021 | -0,020 | 0,071 | 0,755 | 1,809 | 32,0 | |

| 4 | Сила давления газов Fв = Рк А,н | 82,523 | -412,6 | -421,6 | -412,6 | -412,6 | -412,6 | -412,6 | -346,6 | -330,0 | 1171,8 | 12460,9 | 29865 | 52814,8 | |

| 5 | Сила инерции поршня Fип = -9 ав,н | -5783,9 | -4627 | -1704,7 | 1278,5 | 2922,4 | 3409,5 | 3470,3 | 3409,5 | 2922,4 | 1278,5 | -1704,7 | -4627 | -5783,9 | |

| 6 | Сумма сил F = Fв + Fип, н | -5701,38 | --5699,7 | -2117,3 | 865,88 | 2509,77 | 2996,8 | 3057,68 | 3062,86 | 2592,35 | 2450,3 | 10756,29 | 25237,9 | 47030,9 | |

| № стр. | Величина | № № положения | |||||||||||||

| 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | ||||

| 1 | Угол поворота кривошипа, j0 | 390 | 420 | 450 | 480 | 510 | 540 | 570 | 600 | 630 | 660 | 690 | 720 | ||

| 2 | Абсолютное давление Ра = н/мм2 | 5,6145 | 3,0495 | 1,439 | 0,5415 | 0,32775 | 0,265 | 0,128 | 0,105 | 0,105 | 0,105 | 0,105 | 0,105 | ||

| 3 | Индикаторное давление, Рu = Ра – 0,1 н/мм2 | 5,5145 | 2,9495 | 1,335 | 0,4415 | 0,22775 | 0,165 | 0,028 | 0,005 | 0,005 | 0,005 | 0,005 | 0,005 | ||

| 4 | Сила давления газов Fв = Рк А,н | 91014,75 | 48680,39 | 22099,69 | 7286,79 | 3758,90 | 2723,26 | 462,00 | 82,523 | 82,523 | 82,523 | 82,523 | 82,523 | ||

| 5 | Сила инерции поршня Fип = -9 ав,н | -4627,1 | -1704,7 | 1278,5 | 2922,39 | 3409,46 | 3470,3 | 3409,5 | 2922,39 | 1278,5 | -1704,7 | -4627,1 | -5783,9 | ||

| 6 | Сумма сил F = Fв + Fип, н | 86387,65 | 46975,69 | 23378,15 | 10209,18 | 7168,36 | 6193,56 | 3871,46 | 3004,913 | 1361,023 | -1622,14 | -4544,58 | -5701,38 | ||

Таблица 6

| № | №№ положений | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1 | Угол поворота j0 | 0 | 30 | 60 | 90 | 120 | 150 | 180 | 210 | 240 | 270 | 300 | 330 | 360 |

| 2 | Jко кг н2 | 0,0117 | 0,0117 | 0,0117 | 0,0117 | 0,0117 | 0,0117 | 0,0117 | 0,0117 | 0,0117 | 0,0117 | 0,0117 | 0,0117 | 0,0117 |

| 3 | (wш/w) = (wш/177,9) | 0,2765 | 0,245 | 0,1416 | 0 | 0,1416 | 0,245 | 0,2765 | 0,245 | 0,1416 | 0 | 0,1416 | 0,245 | 0,2765 |

| 4 | (wш/w)2 = = (wш/177,9)2 | 0,0765 | 0,06 | 0,02 | 0 | 0,02 | 0,06 | 0,0765 | 0,06 | 0,02 | 0 | 0,02 | 0,06 | 0,0765 |

| 5 | Jш(wш/w)2 = = 0,0294(wш/177,9)2 | 0,0022 | 0,0018 | 0,0006 | 0 | 0,0006 | 0,0018 | 0,0022 | 0,0018 | 0,0006 | 0 | 0,0006 | 0,0018 | 0,0022 |

| 6 | Vsш/w = Vsш/177,9 | 0,0492 | 0,0584 | 0,0646 | 0,0691 | 0,0646 | 0,0534 | 0,0492 | 0,0534 | 0,0646 | 0,0691 | 0,0646 | 0,0584 | 0,0492 |

| 7 | (Vsш/w)2 = (Vsш/177,9)2 | 0,0024 | 0,0034 | 0,0042 | 0,0048 | 0,0042 | 0,0029 | 0,0024 | 0,0029 | 0,0042 | 0,0048 | 0,0042 | 0,0034 | 0,0024 |

| 8 | mш (Vsш/w)2 = =4,7 (Vsш/177,9)2 | 0,0113 | 0,0159 | 0,0197 | 0,0226 | 0,0197 | 0,0136 | 0,0113 | 0,0136 | 0,0197 | 0,0226 | 0,0197 | 0,0159 | 0,0113 |

| 9 | Vв/w = Vв/177,9 | 0 | 0,0506 | 0,0646 | 0,0691 | 0,0545 | 0,0208 | 0 | 0,0208 | 0,0545 | 0,0691 | 0,0646 | 0,0506 | 0 |

| 10 | (Vв/w)2 = (Vв/177,9)2 | 0 | 0,0026 | 0,0042 | 0,0048 | 0,0029 | 0,0004 | 0 | 0,0004 | 0,0029 | 0,0048 | 0,0042 | 0,0026 | 0 |

| 11 | mn (Vв/w)2 = =2,5 (Vв/177,9)2 | 0 | 0,0065 | 0,0105 | 0,012 | 0,0073 | 0,001 | 0 | 0,001 | 0,0073 | 0,012 | 0,0105 | 0,0065 | 0 |

| 12 | Jз1 = Jко + Jш(wш/w )2 + mш(Vsш/w)2 + mп(Vв/w)2 | 0,0252 | 0,0359 | 0,0425 | 0,0463 | 0,0393 | 0,0281 | 0 | 0,0281 | 0,0393 | 0,0463 | 0,0425 | 0,0359 | 0,0252 |

| 13 | J3II(i) = J3I (I + 6) кг * м2 | 0,0281 | 0,0393 | 0,0463 | 0,0425 | 0,0252 | 0,0359 | 0,0252 | 0,0359 | 0,0425 | 0,0463 | 0,0393 | 0,0281 | 0 |

| 14 | J3 = J31 + J3II кг * м2 | 0,0252 | 0,064 | 0,0818 | 0,0926 | 0,0818 | 0,064 | 0,0252 | 0,064 | 0,0818 | 0,0926 | 0,0818 | 0,064 | 0,0252 |

Таблица 7

| № | j0 | DЕ, нм | Е0 + DЕ | Jп = Jмп + J3 | 2 * (Е0 + DЕ) /Jп | w = Ö 2 * Е0 + DЕ /Jп |

| 0 | 0 | 0 | 56932 | 3,505 | 31761,2 | 187,22 |

| 1 | 30 | -52 | 56880 | 3,624 | 31390,73 | 177,17 |

| 2 | 60 | -118 | 56814 | 3,642 | 31199,3 | 176,63 |

| 3 | 90 | -210 | 56722 | 3,653 | 31169,99 | 176,55 |

| 4 | 120 | -336 | 56932 | 3,642 | 31264,14 | 176,82 |

| 5 | 150 | -497 | 56771 | 3,642 | 31330,57 | 177 |

| 6 | 180 | -610 | 56658 | 3,585 | 31608,3 | 177,8 |

| 7 | 210 | -455 | 56813 | 3,624 | 31363,75 | 177,1 |

| 8 | 240 | -136 | 57132 | 3,642 | 315298 | 177,56 |

| 9 | 270 | 22 | 57290 | 3,653 | 31366 | 177,1 |

| 10 | 300 | 103 | 57971 | 3,642 | 3150,52 | 177,49 |

| 11 | 330 | -220 | 57048 | 3,624 | 31483,4 | 177,44 |

| 12 | 360 | -307 | 56961 | 3,586 | 31768,5 | 178,24 |

| 13 | 30 | -154 | 57114 | 3,624 | 32519,8 | 177,53 |

| 14 | 60 | 173 | 57441 | 3,642 | 31543,66 | 177,6 |

| 15 | 90 | 326 | 57594 | 3,653 | 31532,44 | 177,6 |

| 16 | 120 | 321 | 57589 | 3,642 | 31624,93 | 177,83 |

| 17 | 150 | 322 | 57590 | 3,624 | 31782,56 | 178,27 |

| 18 | 180 | 305 | 57573 | 3,585 | 32110,8 | 177,21 |

| 19 | 210 | 251 | 57519 | 3,624 | 3210,8 | 178,2 |

| 20 | 240 | 193 | 57461 | 3,642 | 31145,5 | 177,1 |

| 21 | 270 | 140 | 57408 | 3,653 | 31043,4 | 172,5 |

| 22 | 300 | 90 | 57358 | 3,642 | 31113,1 | 176,3 |

| 23 | 330 | 47 | 57315 | 3,624 | 31802,0 | 178,4 |

| 24 | 360 | 0 | 57268 | 3,586 | 31402 | 178,22 |

|

|

|

Литература

1. Методические указания к выполнению курсового проекта по курсу Теория механизмов и машин.

Структурное и кинематическое исследование плоско рычажного механизма. Часть I. Издание пятое Омск 1983 – 20 с.

2. Методические указания к выполнению курсового проекта по курсу Теория механизмов и машин.

Кинематическое исследование плоского рычажного механизма. ЧастьII. Издание пятое. Омск 1985 – 28с.

3. Методические указания к выполнению курсового проекта по курсу Теория механизмов и машин. Проектирование и исследование сложной зубчатой передачи. Издание четвёртое. Омск 1982 – 44с.

4. Методические указания к выполнению курсового проекта по курсу Теория механизмов и машин. Исследование движения механизма и расчёт маховика. Часть IV. Издание шестое. Омск 1998 – 32с.

Похожие работы

... 24 0,00 0,00 14,10 14,10 9,30 9,30 58,02 58,02 2.4 Исследование механизма методом кинематических диаграмм Исследование механизмов методом диаграмм производится с целями: 1. Получения наглядного представления о законе движения интересующей нас точки или звена механизма. 2. Определения скоростей и ускорений точек или звеньев на основе известного закона перемещений точек или ...

... двигателя и улучшения его показателей в соответствии с уровнем развития техники. ЛИТЕРТУРА 1. Б.Е.Железко, В.М.Адамов, И.К.Русецкий, Г.Я.Якубенко / Расчет и конструирование автомобильных и тракторных двигателей (Дипломное проектирование): Учебное пособие для вузов / Мн.:"Высшая школа", 1987 г. 2. А.И.Колчин, В.П.Демидов / Расчет автомобильных и тракторных двигателей. Учебник для ВУЗов / ...

... электроэнергии, воды, местные вентиляционные отсосы, нахождения аптечки и средств пожаротушения. 6. Конструкторская разработка 6.1 Анализ существующих конструкций и приспособлений для обкатки и испытания двигателей внутреннего сгорания Приработка и испытания двигателей внутреннего сгорания производятся на обкаточно-тормозных стендах переменного тока, включающих устройство для вращения ...

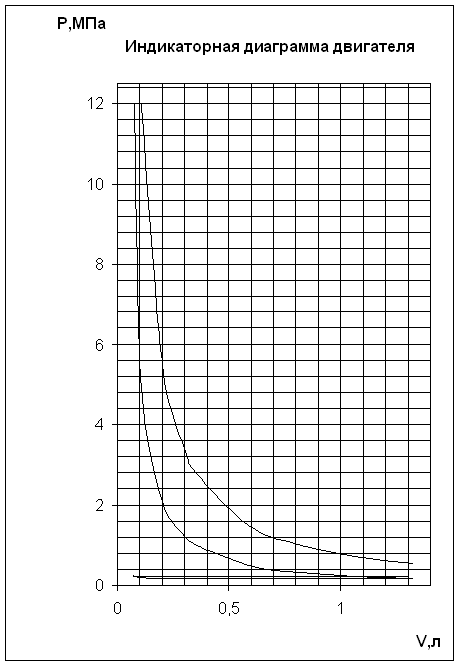

... и точки расширения соединяем плавными кривыми. После этого достраиваем процессы газообмена. Полученная индикаторная диаграмма двигателя внутреннего сгорания дизеля MAN изображена на рисунке 14.1. Рисунок 14.1 - Индикаторная диаграмма ДВС MAN. Выводы Результаты расчетов и общепринятые границы изменения расчетных параметров сводим в таблицу. Таблица - Результаты расчетов. НАЗВАНИЕ ...

0 комментариев