Навигация

Размеры профиля резца в связи и измерительными базами

6. Размеры профиля резца в связи и измерительными базами

Размеры профиля резца в связи с измерительными базами

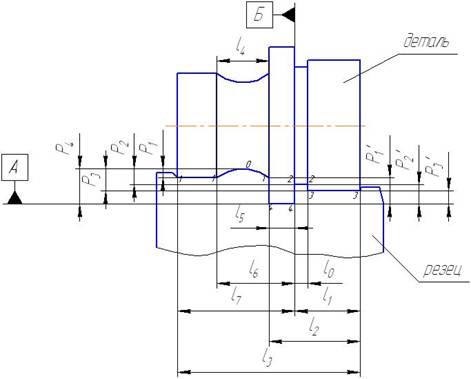

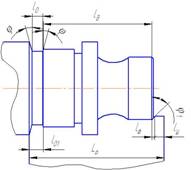

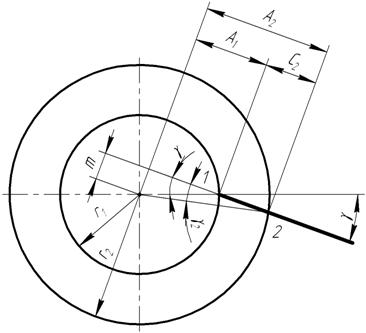

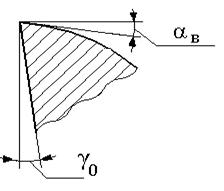

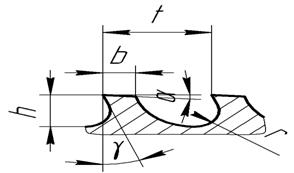

Необходимо выбрать измерительные базы на профиле резца с таким расчетом, чтобы можно было удобно и с большей точностью ориентироваться по ним при контроле профиля резца на микроскопе или контроле его комплексным шаблоном.

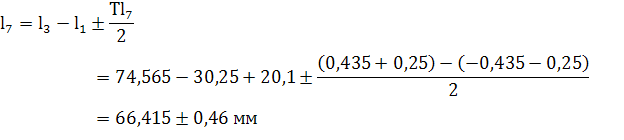

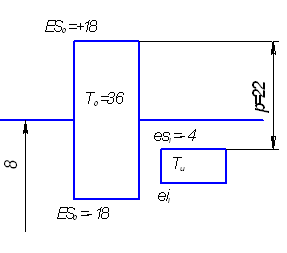

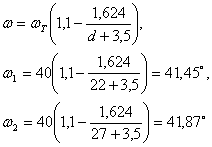

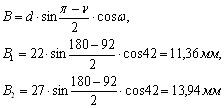

Обычно на профиле выбираются две поверхности, имеющие наибольшую протяженность – одна параллельна оси обрабатываемой детали, а другая – перпендикулярна ей. Допуски на размеры профиля резца принимаем равными 20% от поля допуска на соответствующие размеры профиля детали от установленных измерительных баз. Размеры профиля от измерительных баз в каждом случае определяются расчетом соответствующих размерных цепей.

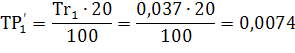

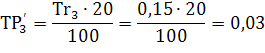

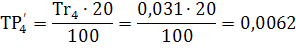

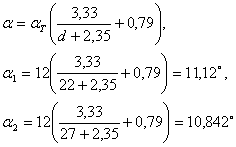

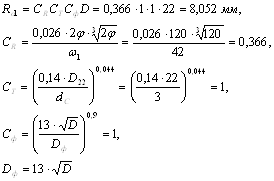

Определим допуски на высотные размеры резца:

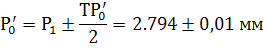

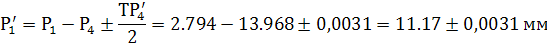

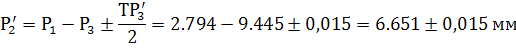

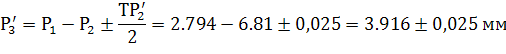

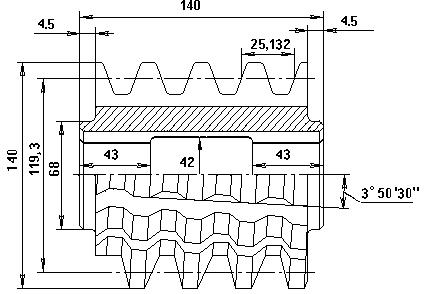

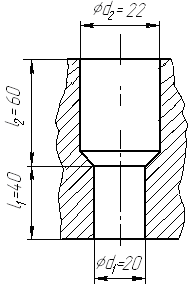

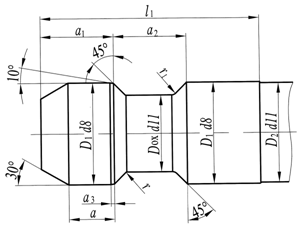

Выполним расчет высотных размеров профиля резца с учётом использования в качестве базовой поверхности поверхность А.

Выполним расчет линейных размеров детали относительно базовой поверхности Б.

Определим допуски на линейные размеры резца.

![]()

![]()

![]()

![]()

![]()

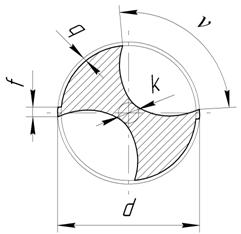

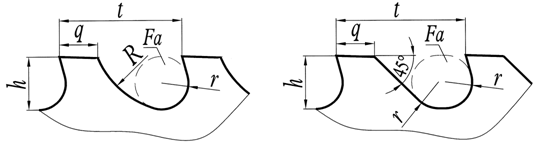

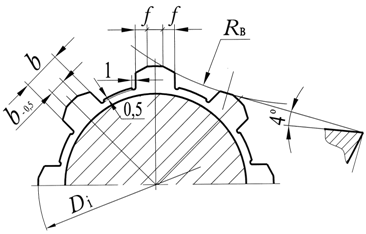

7. Дополнительные размеры резца

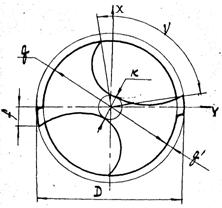

Кроме режущей части резца, которая предназначена для основной работы, т.е. для обеспечения профиля обрабатываемой детали на длине ![]() , у фасонных резцов делаются дополнительные режущие кромки. С одной стороны резца делается кромка для изготовления фаски под углом

, у фасонных резцов делаются дополнительные режущие кромки. С одной стороны резца делается кромка для изготовления фаски под углом ![]() , которая переходит в упрочняющую кромку. С другой стороны изготавливается кромка, предназначенная для образования проточки, по которой будет настраиваться резец для отрезки.

, которая переходит в упрочняющую кромку. С другой стороны изготавливается кромка, предназначенная для образования проточки, по которой будет настраиваться резец для отрезки.

Принимаем длину фасочной кромки ![]() ; длину упрочняющей кромки

; длину упрочняющей кромки ![]() ; длину отрезной кромки

; длину отрезной кромки ![]() ; угол фаски

; угол фаски ![]() ; углы отрезной кромки

; углы отрезной кромки ![]() ;

; ![]() .

.

![]()

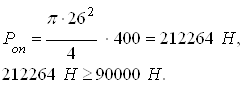

Расчетная формула длины кромки резца:

LP = Ld + l01 + lФ +ly, мм, где

Ld –длина рабочей части резца.

lФ – обрабатывает фаску на конце детали, по которой настраивается резец для подрезки детали вразмер.

ly – упрочняющая кромка, не предназначенная для резания.

l01 – образует на детали кромку, по которой настраивается резец для отрезки детали в размер, так же производит нарезку прутка на глубину t ≤ tmax профиля детали и этим облегчает работу отрезного резца на последующей операции.

Размеры дополнительных режущих кромок, принимаются конструктивно по 10-12 квалитету точности и в расчет профиля резца не включаются. При изготовлении фасонного резца они контролируются универсальными средствами, независимо от контроля основного профиля.

Похожие работы

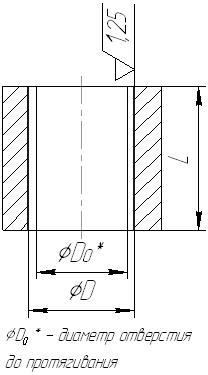

... и при малых сериях. Протягиванием сравнительно легко достигается получение 7-9 квалитетов точности и 7-9 классов шероховатости обработанной поверхности. Зуборезный инструмент относится к категории наиболее сложного и специфичного в проектировании, изготовлении и эксплуатации, поэтому все вопросы, связанные с его созданием, должны решаться комплексно с учетом его конструктивных особенностей и ...

... для крепления сверла на агрегатном станке. ПРИЛОЖЕНИЕ Д – Спецификация на патрон. ВВЕДЕНИЕ Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

... инструмента в плавающем патроне, так как у отверстия есть погрешность изготовления, а инструмент надо установить по центру. С помощью конического хвостовика, который закрепляет инструмент жестко, это осуществить невозможно. 3 РАСЧЕТ ДОЛБЯКА 3.1 Исходные данные для проектирования долбяка - модуль колес mк=3.75 мм; - профильный угол aк=; - числа зубьев шестерни Z1=25 и колеса Z2=40; ...

... 6. Расчет длины протяжки Выводы Список использованной литературы Введение Целью курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса ...

0 комментариев