Навигация

Определение типа производства проектируемого участка

2.2 Определение типа производства проектируемого участка

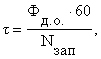

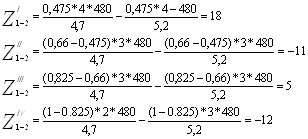

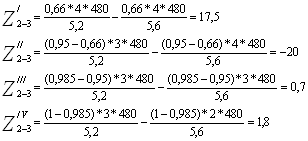

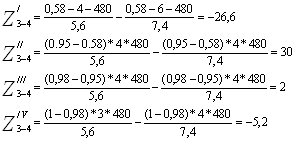

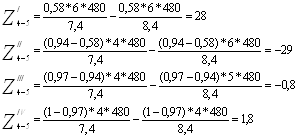

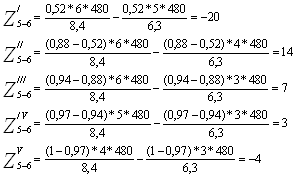

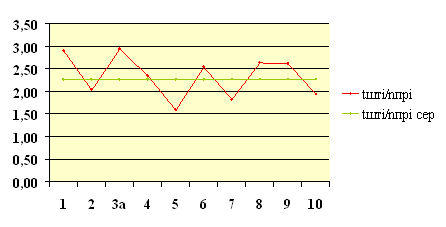

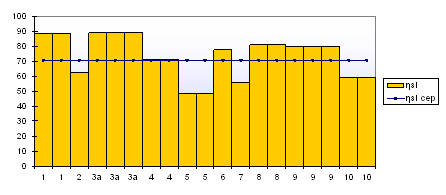

Тип производства определяют по коэффициенту закрепления операций (Кз.о ), который указывает на количество операций, выполняемых на одном станке в течение года, по формуле:

где t шт ср - средне-штучное время по операциям обработки, мин;

где m - количество операций, которые проходит деталь в процессе обработки;

τ - такт запуска детали, мин/шт.;

где Фд.о - действительный годовой фонд времени работы единицы оборудования, ч.;

![]()

где Фном - годовой номинальный фонд времени работы единицы оборудования, ч. Принят Фном.=2004 ч. исходя из установленного Министерством труда и социальной политики Украины фонда рабочего времени на 2010 год;

q - число рабочих смен =1;

α - планируемые потери времени работы оборудования в связи с ремонтом и переналадкой, принимаем α =5% [6,с.334].

![]() ;

;

![]()

![]() ;

;

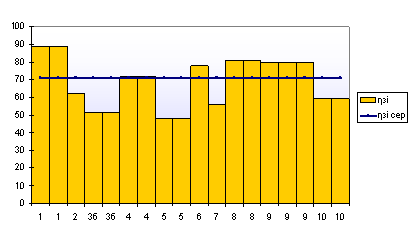

По рассчитанному коэффициенту закрепления операций определяем тип производства [5]:

Кз.о=2,17, что лежит в пределах 1< Кз.о<10, соответствуя крупно серийному типу производства.

![]() ;

;

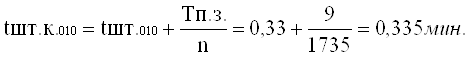

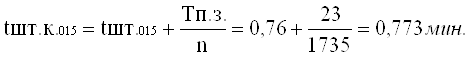

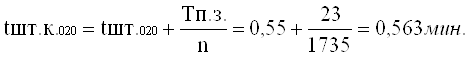

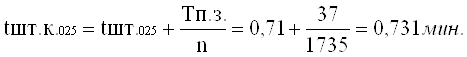

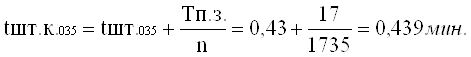

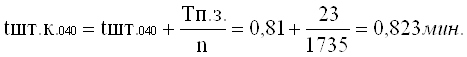

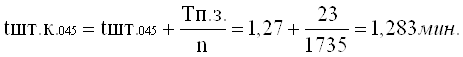

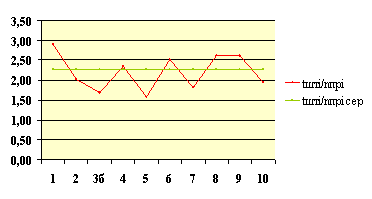

2.3 Расчет штучно–калькуляционного времени

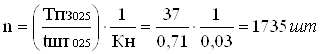

Расчёт величины оптимальной партии деталей (n) ведётся по ведущей операции и определяется по формуле:

где Тп.з - подготовительно-заключительное время на партию изделий, мин;

t шт - штучное время изготовления единицы изделия, мин;

KH - коэффициент наладки, который определяет максимально-допустимое отношение подготовительно-заключительного времени обработки всей партии изделий (для крупносерийного – 0,03; для серийного – 0,07; для мелкосерийного – 0,1).

;

;

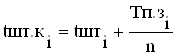

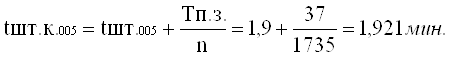

В условиях серийного производства основой для организационно-экономических расчётов является норма штучно-калькуляционного времени. Норму штучно-калькуляционного времени (tшт.к) по каждой операции технологического процесса обработки детали определяют по формуле:

Расчет штучно-калькуляционного времени по остальным операциям производим в табл. 2.1.

Таблица 2.1 Нормы штучно-калькуляционного времени по операциям технологического процесса

| № операции | Наименование операции | Модель оборудования | Размер партии деталей, шт n | Норма времени, мин. | ||

| tшт | Тп.з | tшт к | ||||

| 005 010 015 020 025 030 035 040 045 | Токарная Протяжная Фрезерная Фрезерная Сверлильная Сверлильная Сверлильная Фрезерная Фрезерная | 1К282 7Б56 6Р83 6Р83 АМ961 2Г175М 2Г175М 6Р82 6Р83 | 1735 | 1,9 0,33 0,76 0,55 0,71 1,03 0,43 0,81 1,27 | 37 9 23 23 37 17 17 23 23 | 1,921 0,335 0,773 0,563 0,731 1,039 0,439 0,823 1,283 |

| Итого | 7,8 | 7,91 | ||||

Похожие работы

... где Э - годовой экономический эффект, Збааз, Зпр – приведенные затраты по базовому и проектируемому вариантам. Э = 3145152,35-2168519,63=976632,72. ЗАКЛЮЧЕНИЕ В представленной выше курсовой работе была спроектирована переменно-поточная линия для обработки деталей. Исходя из задания, были выбраны количество станков, рассчитан необходимый производственный персонал, для непрерывности производ

... 1 0,3 1 050 Контрольная 0,45 1 0,563 1 070 Агрегатная 0,7 1 0,875 1 080 Шлифовальная 0,64 1 0,8 1 090 Моечная 0,32 1 0,4 1 100 Контрольная 0,54 1 0,675 1 Разработка планировки участка механической обработки Разработку планировки участка механической обработки будем вести по рекомендациям [1], [2]. Планировку выполним в масштабе 1: 100. на планировке ...

... 86,5 7 400 000 8770000 9460000 Примечание: Затраты на транспортировку и монтаж станков в среднем 15% от его стоимости. 5.2 Разработка плана расположения оборудования на участке Участок механической обработки детали «Стакан» располагается в пролете шириной 12 м и шагом колонн 6 м. Так как производство среднесерийное, то планировку участка осуществляем по порядку технологических операций, ...

... числовое значение списочного номера студента. Трудоёмкость изготовления детали получена путём суммирования показателей трудоёмкости каждой операции. 2. ПРОЕКТироВАНие ПОТОчнОй ЛиНии МЕХАНической ОБРаБотКИ ДЕТАЛи 2.1. Особенности и преимущества поточного производства Поточное производство – это производство, при котором станки располагаются в последовательности технологических ...

0 комментариев