Навигация

Мм; (3, табл 13 стр. 285);

F – коэффициент, учитывающий вероятный предел отклонения координат центров отверстий в кондукторе;

F = 0,8; (3, табл 13 стр. 285);

yLконд – допуск на размер кондуктора;

К - коэффициент, учитывающий наиболее вероятный предел зазоров в сопряжениях и наиболее вероятное смещение;

К = 0,5; (3, табл 13 стр. 285);

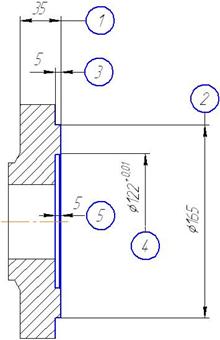

Dвн – наибольший диаметр отверстия под сменную рабочую втулку;

Dвн = 18,333 мм;

Dсм – наименьший диаметр отверстия рабочей втулки;

Dсм = 18,341 мм;

dвн – наибольший диаметр отверстия рабочей втулки;

dвн = 8,35 мм;

dсв – наименьший диаметр сверла;

dсв = 8,25 мм;

m – коэффициент, учитывающий наиболее вероятную величину эксцентриситета сменной втулки;

m = 0,4; (3, табл. 13 стр. 285);

εрб – эксцентриситет рабочей втулки;

εрб = 0,01 мм; (3, стр. 284);

Р – коэффициент, учитывающий наиболее вероятную величину перекоса сверла;

Р = 0,35; (3, табл. 13 стр. 285);

b – глубина сверления;

b = 35 мм;

l – длина направляющего отверстия рабочей втулки;

l = 15 мм;

h – расстояние между торцом направляющей втулки и заготовкой;

h = 5 мм;

![]() = + 0,22 мм;

= + 0,22 мм;

![]() = -0,06 мм;

= -0,06 мм;

Условие выполняется.

2.4 Расчет усилия зажима заготовки в приспособлении.

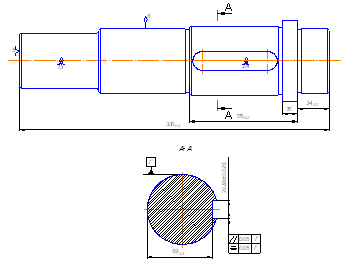

2.4.1 Расчет режимов резания и сил резания при обработке.

Скорость резания при сверлении определяется формулой:

![]() , где (СТМ 2, стр. 382);

, где (СТМ 2, стр. 382);

D= 8 мм – диаметр сверления;

коэффициенты, для материала заготовки – сталь конструкционная, углеродистая, для материала инструмента – сталь быстрорежущая, при подаче более 0,2 мм/об.

Cv= 9,8;

q= 0,4;

y= 0,5;

m= 0,2; (СТМ 2, табл. 38 стр. 383);

Подача s=0,2 мм/об для материала заготовки – сталь, материала инструмента – сталь быстрорежущая. (СТМ 2, табл. 35 стр. 381);

T = 25 мин, для материала заготовки – сталь, материала инструмента – сталь быстрорежущая, и при диаметре сверла 6-10 мм.

(СТМ 2, табл. 40 стр. 384);

общий поправочный коэффициент:

Kv = Kmv Kиv Klv, где (СТМ 2, стр. 385);

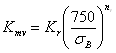

Kmv – коэффициент на обрабатываемый материал

, где (СТМ 2, табл. 1 стр. 358);

, где (СТМ 2, табл. 1 стр. 358);

Kr – коэффициент характеризующий группу стали по обрабатываемости;

Kr = 1; (СТМ 2, табл. 2 стр. 359);

nv = 0,9; (СТМ 2, табл. 2 стр. 359);

![]() = 1;

= 1;

Kиv – коэффициент на инструментальный материал;

Kиv = 1; (СТМ 2, табл. 6 стр. 361);

Klv– Коэффициент учитывающий глубину сверления;

Klv= 0,85; (СТМ 2, табл. 41 стр. 385);

Kv = 1 1 0,85 = 0,85;

![]() = 22.88 м/мин;

= 22.88 м/мин;

Частота вращения инструмента

![]() =

= ![]() =910 об/мин;

=910 об/мин;

Частота вращения инструмента которую возможно задать на станке 800 или 1000 об/мин. Принимаем ближайшее значение 1000 об/мин.

Реальная скорость резания составит

![]() =

= ![]() = 25,12 м/мин;

= 25,12 м/мин;

Определение сил резания;

Крутящий момент:

![]() , где (СТМ 2, стр. 385);

, где (СТМ 2, стр. 385);

Cm = 0,0345; (СТМ 2, табл. 42 стр. 385);

q = 2; (СТМ 2, табл. 42 стр. 385);

y = 0,8; (СТМ 2, табл. 42 стр. 385);

Kp = Kmp =  , где (СТМ 2, табл. 9 стр. 362);

, где (СТМ 2, табл. 9 стр. 362);

n = 0.75; (СТМ 2, табл. 9 стр. 362);

Kp = Kmp = ![]() = 1;

= 1;

![]() = 6.09 Нм;

= 6.09 Нм;

Осевая сила:

![]() , где (СТМ 2, стр. 385);

, где (СТМ 2, стр. 385);

Cp = 68; (СТМ 2, табл. 42 стр. 385);

q = 1; (СТМ 2, табл. 42 стр. 385);

y = 0,7; (СТМ 2, табл. 42 стр. 385);

Kp = Kmp =  , где (СТМ 2, табл. 9 стр. 362);

, где (СТМ 2, табл. 9 стр. 362);

n = 0.75; (СТМ 2, табл. 9 стр. 362);

![]() = 1763 Н.

= 1763 Н.

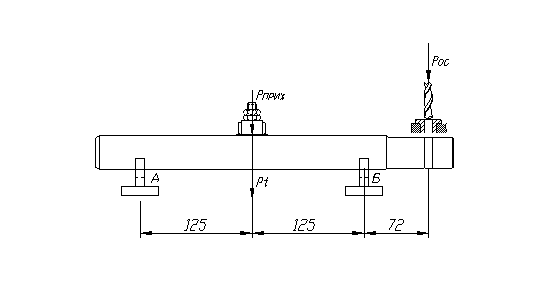

Определение необходимого минимального усилия прижима заготовки:

ΣМb = 0

Poc х 0,072 – Pmin x 0.125 – Pt x 0.125 = 0, где

Poc – осевая сила от инструмента при резании,

Pmin – минимальное усилие прижима заготовки,

Pt – сила тяжести заготовки.

Pt = m x 9.8, где

m – масса заготовки,

Pt = 3.4 x 9.8 = 33 (Р),

Pmin = (Poc x 0.072 – Pt x 0.125)/0.125,

Pmin = (1763 x 0.072 – 33 x 0.125)/0.125 = 984 H,

С учетом коэффициента запаса, принимаем усилие прижима заготовки 1500 Н.

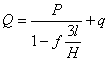

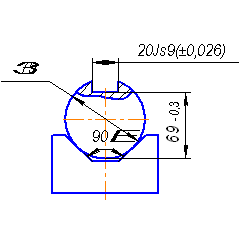

Определение усилия на оси эксцентрика:

,где (1, табл. стр. 204);

,где (1, табл. стр. 204);

l – расстояние от оси сапожка до точки приложения усилия прижима,

l = 53 мм.

f = коэффициент трения на направляющей поверхности сапожка,

f = 0.1 (1, стр. 211);

q – сопротивление пружины,

q – 3 кг или 30 Н, так как масса сапожка около 350 гр.

H – высота сапожка,

H = 45 мм.

= 2350 Н,

= 2350 Н,

Определяем момент необходимый на оси эксцентрика:

![]() , где

, где

α – угол подъема кривой эксцентрика,

α =

tgφ1 – коэффициент трения на зажимающей поверхности эксцентрика,

tgφ1 = 0,1 (1, стр. 211);

tgφ2 – коэффициент трения на оси эксцентрика,

tgφ2 = 0,1 (1, стр. 211);

r – расстояние от центра вращения эксцентрика до точки упора в выступ зажимающего ползуна,

r = 40 мм.

![]() = 28 H м,

= 28 H м,

Усилие на рукоятке составит:

Pрук = M / Lрук = 28 / 0,2 = 140 Н, где

Lрук – длина рукоятки.

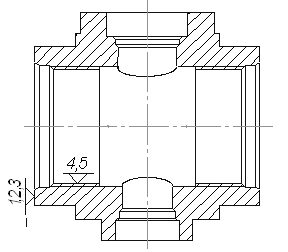

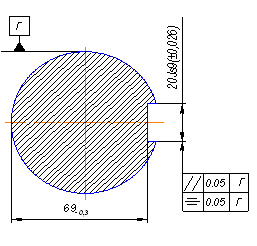

Расчет на прочность сильно нагруженного элемента

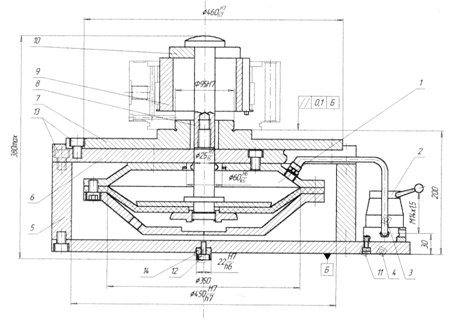

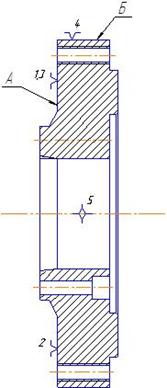

Одним из наиболее нагруженных элементов является тяга (поз. 18 сборочного чертежа).

Так как на эту деталь действует сила растяжения расчет будем вести по нормальным напряжениям.

σ = Q/S ≤ [σ], где

Q – сила действующая на тягу,

S – площадь поперечного сечения тяги,

[σ] – допускаемые напряжения для материала тяги,

[σ] = 250 МПа, для материала Сталь 20,

S = πr2, где

r – радиус стебля тяги,

r = 5 мм.

S= 3,14х 52 = 78,5 мм2,

σ = 2350 / 78,5 = 30 МПа,

Условие σ ≤ [σ] выполняется, таким образом деталь «Тяга» гарантированно выдержит рабочие нагрузки.

2.6 Требования безопасности к проектируемому приспособлению

Наружные элементы конструкции приспособления не должны иметь поверхностей с неровностями (острые кромки, углы и др.), представляющие источник опасности, если их наличие не вызывается функциональным назначением. Конструктивные элементы приспособления не должны выступать за габариты стола станка, не должны препятствовать работе станка и доступу к органам управления. Способ соединения со станком и со с сменными наладками должен исключать возможность самопроизвольного ослабления крепления, а также смещения приспособления в процессе эксплуатации. Установку в приспособление пружин сжатия с отношением высоты пружины к её наружному диаметру более 2,5 следует производить с применением специальных гильз, оправок и т. п. Конструкция приспособления должна обеспечивать свободное удаление СОЖ и стружки. Должна обеспечиваться безопасность установки и снятия заготовок, устраняющая возможность их самопроизвольного падения на опоры. Зажимные рукоятки не должны создавать опасности при работе станка. Высота от уровня пола (рабочей площадки) до органов управления приспособления должна быть 1000-1600 мм при обслуживании стоя и 600-1200 при обслуживании сидя. Должна обеспечиваться освещенность рабочих поверхностей приспособления в соответствии с требованиями СНиП 11-А5-71.Конструкция приспособления должна быть безопасной при складировании с транспортировке. Не допускается ремонт и техническое обслуживание приспособления во время работы станков. Приспособления должны храниться на стеллажах, в шкафах, обеспечивающих соблюдение всех требований безопасности складирования и хранения грузов. Контролю выполнения требований безопасности должны подвергать вновь изготовленные, модернизированные и прошедшие ремонт приспособления, в ходе приемочных, приемо-сдаточных и периодических испытаний (по ГОСТ 15.001-73).

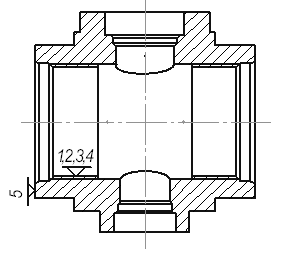

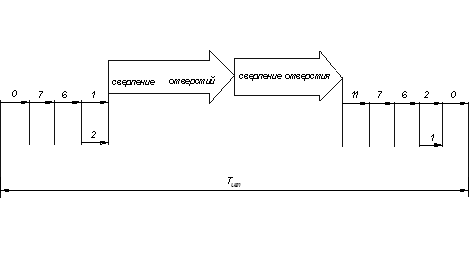

ВЫВОДЫ

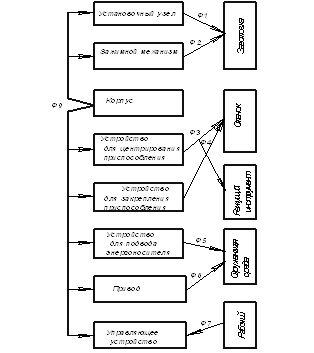

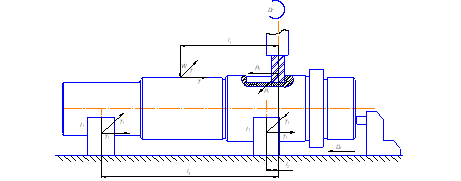

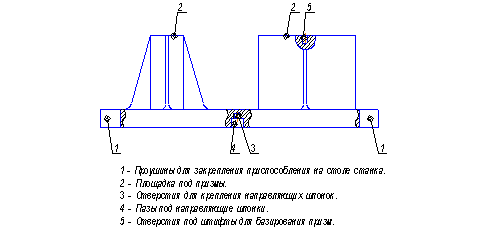

В данной курсовой работе выполнено проектирование приспособления для сверления поперечного отверстия в Детали «Вал шлицевый». Выполнен сборочный чертеж приспособления в трех проекциях, и спецификация на двух листах. Также выполнен чертеж одной из деталей приспособления, на которую проведен прочностной расчет, и наладка на операцию сверления.

В процессе проектирования приспособления для сверления поперечного отверстия в детали «Вал шлицевый», изучены и освоены принципы проектирования станочных приспособлений, а также ряд смежных тем, таких как: расчет силовых схем привода; расчет погрешности базирования; расчеты на прочность; расчет сил резания и режимов резания; расчет; основы конструирования; определение сил и реакций опор в статике; получено представление о технологических процессах механической обработки деталей и требованиях безопасности предъявляемых к приспособлениям при их проектировании и при работе на них.

ЛИТЕРАТУРА

1. Авторы: А. И. Астахов, С. В. Бояршинов, Б. Н. Вардашкин, В. В. Данилевский, Э. Л. Жуков, В. Б. Ильицкий, О. Я. Константинов, Ю. И. Кузнецов, З. Г. Кулешова, А. М. Панков, А. А. Шатилов. Рецензент И. А. Козлов Станочные приспособления: Справочник. В 2-х т. / Ред.совет: Б. Н. Вардашкин (пред.) и др. – М.: Машиностроение, 1984. – Т. 1 / Под ред. Б. Н. Вардашкина, А. А. Шатилова. 1984. 592 с., с ил.

2. Авторы: В. Д Бирюков, В. П. Близнюк, В. А. Блюмберг, В. В. Данилевский, А. И. Егоров, О. Я. Константинов, Ю. И. Кузнецов, Ю. Н. Кузнецов, Н. К. Моисеева, А. И. Попов, А. В. Проскуряков, А. Г. Ракович, Ю. А. Старостинецкий, Б. И. Черпаков, А. А. Шатилов, А. С. Шац, Н. И. Шилов. Рецензент Э. Г. Грановский. Станочные приспособления: Справочник. В 2-х т. / Ред.совет: Б. Н. Вардашкин (пред.) и др. – М.: Машиностроение, 1984. – Т. 2 / Под ред. Б. Н. Вардашкина, В. В. Данилевского. 1984. 656 с., с ил.

3. Горошкин А. К. Приспособления для металлорежущих станков: Справочник. – 7-е изд., перераб. И доп. – М.: Машиностроение, 1979. – 303 с., ил.

4. Справочник технолога – машиностроителя. В 2–х т. С74 Т.2/ Под ред. А. М. Дальского, А. Г. Суслова, А. Г. Косиловой, Р. К.Мещерякова. – 5–е изд., исправл. – М.: Машиностроение – 1, 2003 г. 944с., ил.

Похожие работы

... усовершенствована методика их расчета, разработаны различные приводы с элементами, повысившими их эксплуатационную надежность.1. Проектирование станочного приспособления 1.1. Техническое задание Спроектировать установочно-зажимное приспособление под детали типа "Валы" для операции сверление отверстия на вертикально-сверлильном станке модели 2Н118А в условиях серийного производства; - ...

... представлено для максимального момента Мз: М3 х К=f x W x C Откуда сила закрепления: Н Сила закрепления - максимальная из определенных выше W = 33850Н В качестве привода станочного приспособления выбираем мембранную пневмокамеру одностороннего действия с резиновой мембраной 8 Расчет детали на прочность Рассчитываю на прочность деталь шток, на которую одета прижимная шайба.Диаметр ...

... ГОСТ 4543-71 д, % , % КСИ, HRC HB 490 600 16 45 59 - 212-248 1.2 Технологический процесс изготовления детали (маршрутный) Деталь обрабатывается на операциях: 010 Токарная операция 020 Токарная операция 030 Токарная операция 040 Фрезерная операция 050 Сверлильная операция 1.3 Описание технологической операции 020 Токарная операция ...

... полость гидроцилиндра, толкатель отходит назад, тянет за собой прихват и отжимает вал. Заключение В результате проделанной работы нами разработано приспособление для обработки шпоночных пазов на вертикально - фрезерном станке 6Р12. Простота конструкции, использование типовых и стандартных деталей и узлов существенно облегчает изготовление приспособление, а использование гидравлического ...

0 комментариев