Навигация

Выбор маршрута механической обработки

5. Выбор маршрута механической обработки

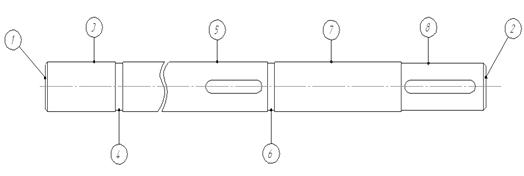

Процесс изготовления вала состоит из следующих этапов:

- термообработка исходной заготовки (нормализация)

- подрезка торцев и зацентровка базовых (технологических) отверстий

- предварительная обработка, обтачивание наружных поверхностей, фрезерование шпоночных пазов

- термообработка

- окончательная обработка (шлифование, полирование)

6. Выбор технологических баз

В типовом технологическом процессе обработки деталей класса «Валы» (длиной более 120 м) предусмотрено обеспечение принципа постоянства баз за счет обработки вала в центрах. Поэтому первой операцией будет обработка торцев и выполнение центровых отверстий.

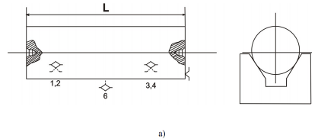

Схема базирования заготовки на фрезерно-центровальной операции (фрезеровать два торца одновременно и центровать два отверстия единовременно на двухстороннем фрезерно-центровальном полуавтомате последовательного действия МР71) представлена на рис. 6.1 а). Схема базирования заготовки на токарном станке 16К20 (точить диаметры d1, и d2) представлены на рис. 6.1 б).

Рис. 6.1. Схемы базирования заготовки

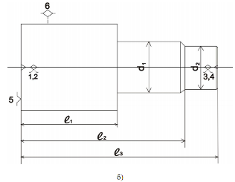

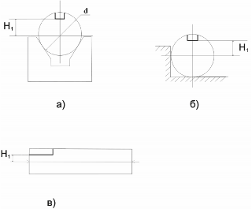

Рис. 6.2. Схемы установки заготовки для определения погрешности базирования при фрезеровании шпоночного паза

Рассмотрим варианты схем базирования заготовки при обработке шпоночного паза (рис. 6.2.). Для первого варианта (рис. 6.2 а). При установке заготовки в призмы погрешность базирования (еᵷ) будет определяться по формуле:

![]()

Для второго варианта (рис. 6.2 б) при установке заготовки на плоскость (в станочных тисках) погрешность базирования (еᵷ) будет равняться половине допуска на диаметр заготовки:

![]()

Для третьего варианта (рис. 6.2 в) при установке заготовки в центрах погрешность базирования (еᵷ) будет равняться (еᵷ=0), т. к. установочная и измерительная база совпадают. Следовательно, целесообразно выбирать третий вариант (рис. 6.2 в).

7. Выбор технологического оборудования, оснастки и средств автоматизации

На первой операции используется Фрезерно-центровальный полуавтомат Мод. МР-71. В качестве приспособления используются: тиски (принадлежность станка). В качестве вспомогательного инструмента: две оправки для торцевых фрез; два сверлильных патрона. Режущий инструмент: две торцевые фрезы; два центровочных сверла. Контрольно измерительный: линейка, штангенциркуль.

На второй операции используется токарный многорезцовый полуавтомат мод. 1А730. В качестве приспособления используются: поводковый патрон с плавающим центром, возвращающийся в центр. В качестве вспомогательного инструмента: стойка для крепления резцов на суппорте. Режущий инструмент: два токарных проходных упорных резца и токарный прямой резец проходной. Контрольно-измерительный: предельные скобы для диаметральных реальных размеров; штангенциркуль для линейных размеров.

На третьей и четвертой операции используется токарно-винторезный станок мод. 16К20. В качестве приспособления используются: центр жесткий; поводок; центр вращающийся. Режущий инструмент: Токарный проходной упорный резец. Контрольно-измерительный: предельная скоба для диаметрального размера; штангенциркуль для линейного размера.

На пятой операции используется Токарно-многорезцовый полуавтомат мод. 1А730. В качестве приспособления используются: поводковый патрон с плавающим центром, вращающийся центр. В качестве вспомогательного инструмента: стойки для крепления резцов на суппортах. Режущий инструмент: два токарных проходных упорных резца; токарный проходной резец; два канавочных резца. Контрольно-измерительный: предельная скоба для диаметрального размера; штангенциркуль для линейного размера.

На шестой и седьмой операции используется горизонтально-фрезерный станок, мод. 6М82Г. В качестве приспособления используется: специальное пневматическое тисочного типа. В качестве вспомогательного инструмента: оправка для фрезы. Режущий инструмент: фреза дисковая трехсторонняя. Контрольно-измерительный: калибр пазовый, шаблон.

8. Содержание раздела «Выбор припусков и операционных размеров»

Выбрав и обосновав метод получения исходной заготовки определяются размеры заготовки по формулам:

для валов d3=dq+zo

где d3 - диаметр заготовки вала,

zo – общий припуск на обработку

dq и Dq – диаметры вала и отверстия по чертежу детали.

d1 = 86 + 2 = 88 мм

d2 = 69 + 2 = 71 мм

d3 = 47 + 2 = 49 мм

9. Расчет режимов резания и норм времени

Нормирование товарной операции

1) Определение длины рабочего хода:

Lр.х.=Lр+Ln

где Ln = 2 мм – длина перебега

Lр – длина обрабатываемой поверхности заготовки (длина резания)

Lр.х.1=Lр1+Ln = 25 + 1 = 26 мм

Lр.х.2=Lр2+Ln = 126 + 1 = 127 мм

Lр.х.3=Lр3+Ln = 89 + 2 = 90 мм

Lр.х.4=Lр4+Ln = 86 + 2 = 88 мм

Lр.х.5=Lр5+Ln = 69 + 2 = 71 мм

Lр.х.6=Lр6+Ln = 47 + 2 = 49 мм

2) Назначение подачи суппорта на оборот шпинделя S0 мм/об:

S0 = 0,3 мм/об – для Lр.х.1, Lр.х.2, Lр.х.3

S0 = 0,15 мм/об – для Lр.х.4, Lр.х.5, Lр.х.6

3) Определение стойкости Тр мин, предположительно лимитирующих инструментов:

Тр = Тм x л

Тм = 60 мин. согласно приложениям

л – коэффициент времени резания, принимаем равную единице

Тр = 60 x 1 = 60

4) Расчет скорости резания V, м/мин, и частоты вращения шпинделя n, об/мин.

Vчерн. = Vтабл. x k1 x k2 x k3

Vтабл. = 165 м/мин; k1 = 1, k2 = 1

Тогда: Vчерн. = 165 x 1,1 x 1 x 1 =181,5 м/мин

Vчист. = Vтабл. x k1 x k2 x k3

Из приложений:

Vтабл. = 220 м/мин; k1 = 1, k2 = 1

Тогда: Vчист. = 220 x 1,1 x 1 x 1 =242 м/мин

![]()

![]()

![]()

![]()

![]()

![]()

![]()

5) Расчет основного времени Т0:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определение режимов резания и норм времени при фрезеровании шпоночных пазов.

1) Определение длины рабочего хода:

Lр.х.1 = Lp + Ln = 58 + 14 = 72 мм

Lp = 58 мм

Ln = 14 мм

Lр.х.2 = Lp2 + Ln2 = 95 + 14 = 109 мм

Lp2 = 95 мм

Ln = 14 мм

2) Назначение подачи на зуб фрезы:

S0 = SzxZ

S0 = 0,1x4 = 0,4 об/мин

3) Определение стойкости Тр= 40 мин

4) Расчет скорости резания V, мин/мин

V = Vтабл. x k1 x k2 x k3

Vтабл. = 29 об/мин; k1 = 1,1 k2 = 1,15 k3 = 0,85

Тогда V = 29 x 1,1 x 1,15 x 0,85 =31,182 м/мин

5) Число оборотов n

![]()

![]()

6) Расчет минутной подачи Sм:

Sм = S0 x n = 0,4 x 993,057 = 397,222 об/мин

7) Расчет основного времени То:

![]()

![]()

![]()

Похожие работы

... масса заданной детали равна 2,5 кг при годовом объеме выпуска деталей 500 штук, можно сделать вывод, что данный тип производства относится к мелкосерийному. 2 Разработка технологического процесса обработки детали 2.1 Выбор типового технологического процесса Рис. 1 Таблица 3 – План обработки Номер операции Название и переходы операции Типовой технологический процесс Принятый ...

... выбора технологического оснащения В состав технологического оснащения входит оборудование и технологическая оснастка – установочные приспособления, режущий, мерительный и вспомогательный инструменты. Выбор станочного оборудования является одной из важнейших задач при разработке техпроцесса механической обработки заготовки. От правильности его выбора зависит производительность изготовления ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... -экономическое сравнение двух вариантов технологического процесса На основе информации, предоставленной в базовом и предлагаемом вариантах технологических процессов, осуществляем их технико-экономическое сравнение, руководствуясь методикой, изложенной в пособии [51, с.95-120] Механическая обработка детали типа «Фланец» переводится с горизонтально-фрезерного станка 6Р82 на фрезерный станок с ЧПУ ...

0 комментариев