Навигация

Розрахунок та проектування привода

Зміст

1. Вибір електродвигуна. Кінематичний і силовий розрахунок привода

1.1 Визначення загального КПД привода

1.2 Визначення необхідної потужності електродвигуна

1.3 Визначення загального передаточного числа привода й розбивка його по щаблях

1.4 Кінематичний і силовий розрахунок привода

2. Розрахунок зубчастих коліс редуктора

3. Попередній розрахунок валів редуктора

3.1 Швидкохідний вал

3.2 Тихохідний вал

4. Конструктивні розміри шестірні й колеса

5. Конструктивні розміри корпуса й кришки редуктора

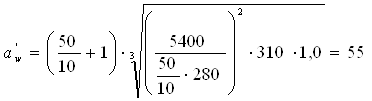

6. Розрахунок ланцюгової передачі

7. Перший етап ескізного компонування редуктора

8. Перевірка міцності шпонкових з'єднань

8.1 Швидкохідний вал

8.2 Тихохідний вал

9. Вибір муфти

10. Другий етап компонування редуктора

11. Вибір основних посадок деталей

12. Вибір сорту масла

13. Опис складання редуктора

Література

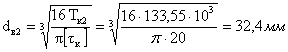

1. Вибір електродвигуна. Кінематичний і силовий розрахунок привода

1.1 Визначення загального КПД привода

Загальний КПД привода дорівнює добутку КПД окремих передач і їхніх елементів.

ηобщ. = ηц.п.·ηз.п.·(ηп.к.)3·ηм. = ![]()

1.2 Визначення необхідної потужності електродвигуна

Потужність на валу робочого органа Рвих = 5 кВт

Необхідна потужність електродвигуна

Ртр = ![]()

![]() кВт

кВт

По Ртр електродвигуна вибираємо електродвигун відповідно до умови:

Рдв ≥ Ртр

Рдв = 7,5 кВт

1.3 Визначення загального передаточного числа привода й розбивка його по щаблях

Частота обертання робочого органа

nвих = 120 ![]()

Приймаємо синхронну частоту обертання двигуна nс = 1000об/хв, тоді асинхронна частота обертання вала електродвигуна

nдв = nс·(1-![]() ) =

) = ![]()

![]()

Загальне передаточне число привода дорівнює добутку передаточних чисел окремих передач

Приймаємо для ланцюгової передачі uц.п= 3

Знаходимо:

uред = ![]() =

= ![]()

Приймаємо найближче стандартне значення uред.ст. = 2,5

Тоді фактичне значення передаточного числа ланцюгової передачі буде дорівнює

Uц.п.ф. =![]() =

= ![]()

1.4 Кінематичний і силовий розрахунок привода

Ртр = 5,81 кВт

nдв = 968об/хв

Кутова швидкість:

ωдв = ![]()

![]()

![]()

Обертаючий момент:

Тдв =

![]() Нм

Нм

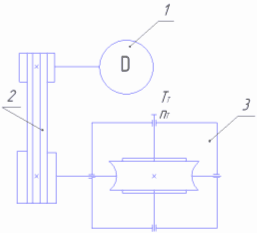

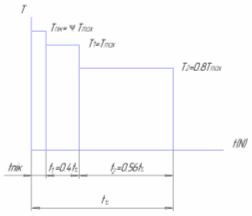

2. Розрахунок зубчастих коліс редуктора

Вибираємо матеріали із середніми механічними характеристиками: для шестірні сталь 45, термічна обробка - поліпшення, твердість HB 230; для колеса - сталь 45, термічна обробка - поліпшення, але твердість на 30 одиниць нижче - HB 200.

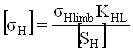

Контактні напруги, що допускаються

,

,

![]() =2HB+70

=2HB+70

де ![]() - межа контактної витривалості при базовому числі циклів.

- межа контактної витривалості при базовому числі циклів.

KHL- коефіцієнт довговічності; при числі циклів навантаження більше базового, що має місце при тривалій експлуатації редуктора, приймають KHL=1; коефіцієнт безпеки ![]() =1,10.

=1,10.

Для косозубних коліс розрахункова контактна напруга, що допускається:

![]() ;

;

![]() МПа;

МПа;

![]() МПа

МПа

Тоді розрахункова контактна напруга, що допускається

![]()

![]() МПа

МПа

Необхідна умова ![]() виконана.

виконана.

Коефіцієнт ![]() =1,25.

=1,25.

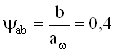

Приймаємо для косозубних коліс коефіцієнт ширини вінця по міжосьовій відстані

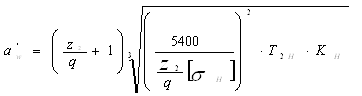

Міжосьова відстань із умови контактної витривалості активних поверхонь зубів по формулі

Нормальний модуль зачеплення приймаємо по наступній рекомендації:

mn= ![]() =

=![]()

Приймаємо mn =1,25мм.

Приймемо попередній кут нахилу зубів ![]()

![]() і визначимо числа зубів шестірні й колеса

і визначимо числа зубів шестірні й колеса

![]()

Приймаємо z1=50, тоді z2=z1*u=![]()

Уточнене значення кута нахилу зубів

![]()

![]()

Основні розміри шестірні й колеса:

ширина колеса b2=ψbaaw=![]() мм;

мм;

ширина шестірні b1=b2+5мм =![]() мм.

мм.

Визначаємо коефіцієнт ширини шестірні по діаметрі:

ψbd=![]()

Окружна швидкість коліс і ступінь точності передачі

При такій швидкості для косозубних коліс варто прийняти 8-ю ступінь точності.

Коефіцієнт навантаження KH=KHβKHαKHν;

KHβ=1,08; KHα=1,08; KHν=1,0

KH =1,08∙ 1,08∙ 1,0=1,166

Перевірка контактних напруг

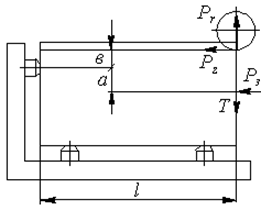

Сили, що діють у зачепленні:

окружна ![]()

радіальна ![]()

осьова ![]()

Перевіряємо зуби на витривалість по напругах вигину:

![]()

Тут коефіцієнт навантаження KF=KFβKFν. При ψbd=0,78, твердості HB≤350 і несиметричному розташуванні зубчастих коліс щодо опор KFβ=1,17, KFν=1,3.KF=1,17∙ 1,3=1,52; YF – коефіцієнт, що враховує форму зуба й залежить від еквівалентного числа зубів zν:

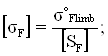

Напруга, що допускається

![]() ;

;

Для шестірні ![]()

![]() МПа; для колеса

МПа; для колеса ![]() МПа. [SF]=[SF]'[SF]"- коефіцієнт безпеки, де [SF]'=1,75, [SF]"=1. Отже, [SF]=1,75.

МПа. [SF]=[SF]'[SF]"- коефіцієнт безпеки, де [SF]'=1,75, [SF]"=1. Отже, [SF]=1,75.

Напруга, що допускається:

для шестірні ![]()

для колеса ![]()

Знаходимо відносини

для шестірні ![]()

для колеса ![]()

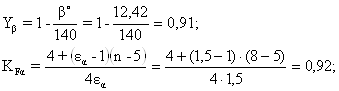

Подальший розрахунок варто вести для зубів колеса, для якого знайдене відношення менше. Визначаємо коефіцієнти Yβ і KFα:

для середніх значень коефіцієнта торцевого перекриття εα=1,5 і 8-й ступеня точності KFα=0,92

Перевіряємо міцність зуба колеса:

![]() МПа <[σF2] =206МПа.

МПа <[σF2] =206МПа.

Умови міцності виконуються.

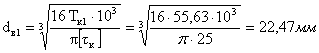

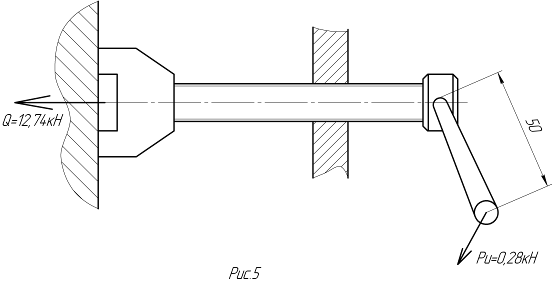

3. Попередній розрахунок валів редуктора

Попередній розрахунок проведемо на крутіння по зниженим навантаженням.

3.1 Швидкохідний вал

діаметр вихідного кінця при навантаженні, [τдо]=25 МПа

Тому що вал редуктора з'єднаний муфтою з валом електродвигуна, то необхідно погодити діаметри ротора dдв і вала dв1.

dв1= (0,75...1…1,15)dдв =(0,75...1…1,15)*38=(28,5…43,7)мм

У підібраного електродвигуна діаметр вала dдв =38мм.

Вибираємо МУВП за ДСТ 21424-75 з розточеннями напівмуфт під dдв =38 мм, і dв1 =35мм. Приймемо під підшипниками

dп1 = dв1 +5=35+5=40 мм ,

dпер =![]() мм, df1 =60,88мм, d1=64мм, dа1=66,5 мм.

мм, df1 =60,88мм, d1=64мм, dа1=66,5 мм.

3.2 Тихохідний вал

З огляду на вплив вигину вала від натягу ланцюга, приймаємо [τдо]=20 МПа.

Діаметр вихідного кінця вала

Приймаємо найближче більше значення dв2 =35 мм. Діаметр вала під підшипниками приймаємо dп2 = dв2 +5=35+5=40 мм, під зубчастим колесом

dк2 = dп2 +5=40+5=45мм, dпер = dк2 +5=50 мм.

Похожие работы

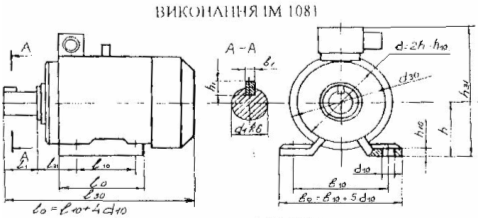

... ї передачі та підшипників кочення однієї пари k – число валів або пар підшипників η1=0,95; η2=0,8; ηп=0,98; ηпк=0,99; k=3 η=0,95·0,8·0,98·0,993=0,72 кВт 1.2 Вибір електродвигуна Для привода конвеєра і інших механізмів широко використовують асинхронні коротко замкнуті електродвигуни серії 4А виконання М1081, М1081 по ГОСТ 19523-81 потужністю від 0,55 до 30кВт та ...

... і використання технологічної оснастки. Відповідно до цих вказівок рекомендується використовувати два показники: · Коефіцієнт завантаження одиниці технологічної оснастки (Кз); · Затрати на обладнання технологічних операцій виготовлення виробів (Р). Кз визначається за формулою: де: Тшт – штучно-калькуляційний час виконаннятехнологічної операції ; N – планова місячна програма ...

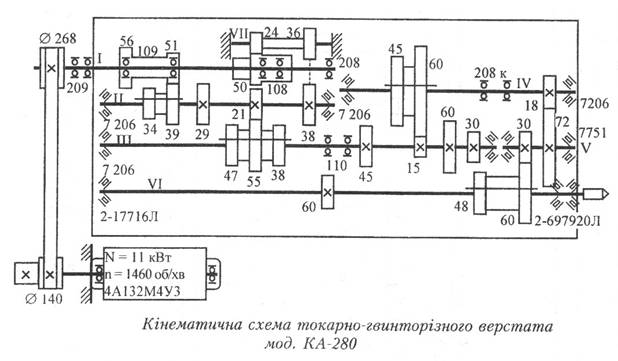

... сучасну машину або систему, відтворюючи відомі йому прототипи, але на більш високому науково-технічному рівні. 1. Базовий верстат і його головний привод За базовий верстат приймаємо універсальний токарно-гвинторізний верстат КА280, який є аналогом верстатів 1К62, 16К20, МК6056, 16Р25П. Верстат КА-280 нормального класу точності призначений для механічної обробки різноманітних деталей зі ...

... конструкторской и технологической подготовкой, может создать современную машину или систему, отворив известный прототип, но на более высоком научно-техническом уровне. Задание Произвести модернизацию токарного станка, переделав его шпиндельный узел с ступенчатым регулированием частоты вращения двигатель в шпиндельный узел с бесступенчатым регулированием частоты вращения шпинделя. При этом ...

0 комментариев