Навигация

Проектування привода конвеєра

Зміст

Вихідні дані

Вступ

1. Енергосиловий та кінематичний розрахунок

1.1 Визначення потрібної потужності привода

1.2 Вибір електродвигуна

1.3 Кінематичний та силовий розрахунок привода

2. Розрахунок клинопасової передачі

3. Розрахунок черв’ячної передачі

3.1 Вибір матеріалу

3.2 Допустимі напруження

3.3 Проектний розрахунок

3.4 Перевірний розрахунок

4. Проектування валів

4.1 Розрахунок валів з умови кручення

4.2 Вибір типа та схеми розташування підшипників

4.3 Ескізна компоновка редуктора

4.4 Вибір матеріалу валів

4.5 Розрахунок валів на статичну міцність та опір втомі та розрахунок підшипників на витривалість

5. Розрахунок з’єднань

5.1 Шпонкові з’єднання

5.2 З’єднання з натягом

6. Тепловий розрахунок редуктора

7. Остаточна компоновка редуктора

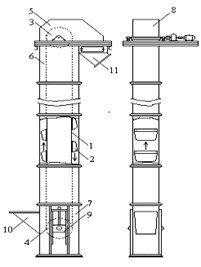

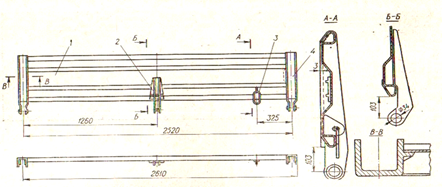

8. Пристрої для натягу пасу передач та рама привода

Література

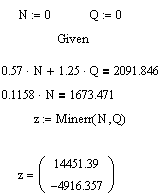

Вихідні дані

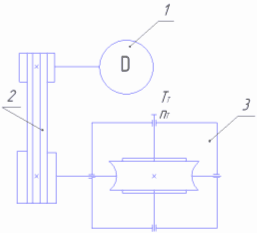

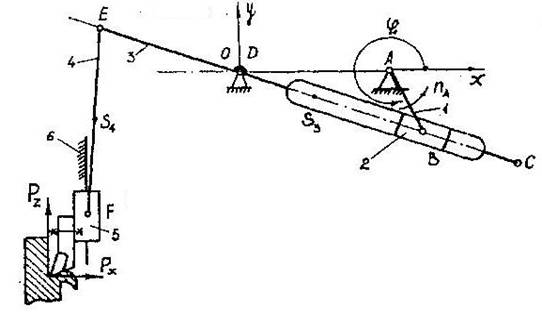

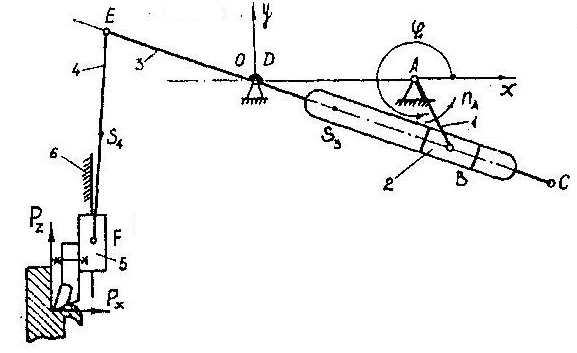

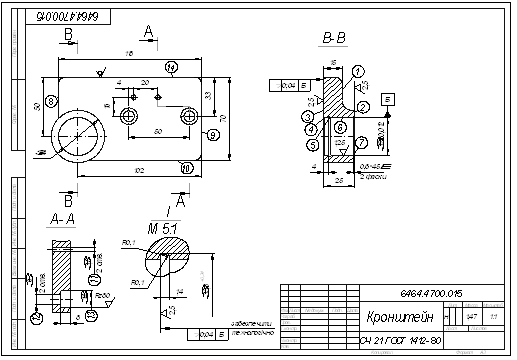

Завдання ДМ 4.2-3

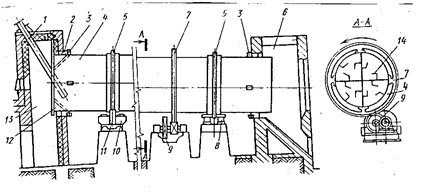

Склад привода: 1 – електродвигун; 2 – клинопасова передача; 3 – редуктор черв’ячний

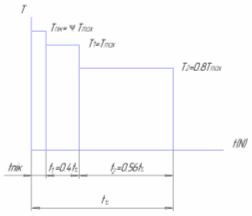

Обертовий момент Тт=255Нм

Частота обертання nт=75 хв-1

Термін використання L=6років

Коефіцієнти використання – річний Кр=0,55, добовий Кд=0,75, перевантаження ψ=1,8

Вступ

Значення машин для людського суспільства надзвичайно велике. Машини максимально підвищують продуктивність праці, сприяють поліпшенню якості продукції, що виготовляється, і зниженню її собівартості. У сучасній промисловості машинобудуванню належить провідна роль, оскільки на базі машинобудування розвивається решта всіх галузей промисловості, будівництва і сільського господарства. Рівень виробництва машин, ступінь їх технічної досконалості - основні показники розвитку всіх галузей народного господарства, основа технічного прогресу держави і добробуту суспільства.

Всяка машина складається з деталей. Деталь - виріб, виготовлений з однорідного по найменуванню і марці матеріалу без застосування складальних операцій (вал, гайка, кришка і т.п.). Комплекс спільно працюючих деталей, об'єднаних загальним призначенням і по конструкції тих, що є відособлену одиницю, називається складальною одиницею (муфта, редуктор, рама). Складальні одиниці і деталі, у свою чергу, утворюють комплекси (намотувальний пристрій, транспортер, робоча кліть). Деталі, складальні одиниці і комплекси утворюють готові вироби, що підлягають виготовленню (прокатний стан, продольно-строгальний верстат).

При конструюванні і виготовленні нових машин економічні показники повинні завжди стояти на одному з перших місць. Вартість машини, визначувана витратами на матеріали, виготовлення і збірку, повинна бути мінімальною. Габарити і маса машини в значній мірі визначаються її кінематичною схемою і компоновкою складників. Компоновка деталей і вузлів повинна бути такій. щоб можливо більш повно використовувався робочий простір несучих деталей (рам, станин, корпусів).

Величезне значення для здешевлення машин при одночасному підвищенні якості має стандартизація. Широке впровадження взаємозамінних деталей машин значно полегшує збірку машин і дозволяє використовувати для їх виготовлення більш передові методи масового і потокового виробництва, що дозволяє отримати великий економічний ефект.

Автоматизація роботи машини не тільки сприяє підвищенню продуктивності, поліпшенню якості роботи, але і до мінімуму знижує вплив людського чинника.

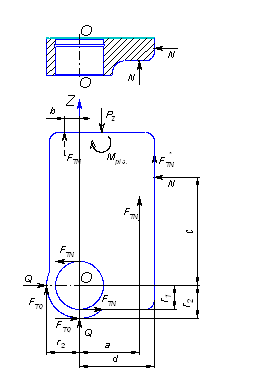

1. Енергосиловий та кінематичний розрахунок

1.1 Визначення потрібної потужності привода

При довгостроковому постійному або незначному змінному навантаженні, яке притаманне компресорам, конвеєрам, транспортерам та іншим механізмам, розрахункова потужність електродвигуна Р'д (кВт) привода визначається через потужність на вихідному валу привода Рт (кВт), яка може бути задана або визначена по тяговому зусиллю F (Н), коловій швидкості стрічки V (м/с), або обертовому моменту Тт (Нм), кутовій швидкості вала ωт хв-1.

(1.1)

(1.1)

де

![]()

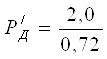

РТ=1,047·10-4·255·75=2,0 кВт

η– загальний ККД привода

![]() (1.2)

(1.2)

де η1, η2 – ККД окремих передач привода

ηп, ηпк – ККД відповідно пасової передачі та підшипників кочення однієї пари

k – число валів або пар підшипників

η1=0,95; η2=0,8; ηп=0,98; ηпк=0,99; k=3

η=0,95·0,8·0,98·0,993=0,72

кВт

кВт

Похожие работы

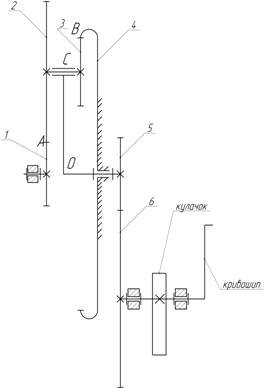

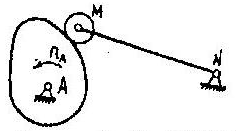

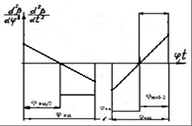

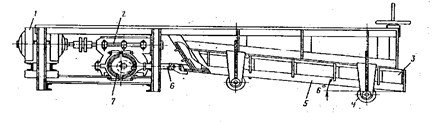

... Кутов координата кривошипу для силового аналiзу Кут повороту штовхача кулiсного механiзму Довжина штовхача Допустимий кут тиску Фазовi кути повороту кулачка: Тип діаграм Г 1. Кінематичне дослідження механізму 1.1 Структурний аналіз механізму Схема механізму привода конвеєра, який буде досліджуватися у цьому пункті, зображено на рис.6. Цей механізм складається з наступних ...

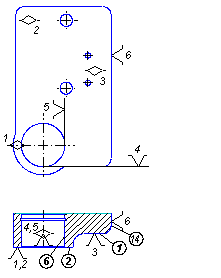

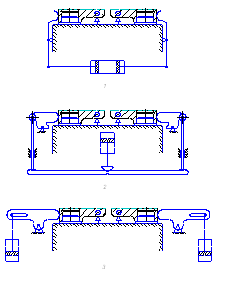

... штоків із вушками 8викликає провертання коромисел 6 на вісях 9 у протилежний бік, і заготовки розкріплюються. 2. 2.1 Розроблення пристрою для контролю перпендикулярності поверхні 3 відносно отвору 6 (база Б) (згідно креслення деталі - “Кронштейн 6464.4700.015”) 2.1.1 Аналіз конструкцій контрольного пристрою та вибір раціоанльної У практиці роботи машинобудівних підприємств виникає ...

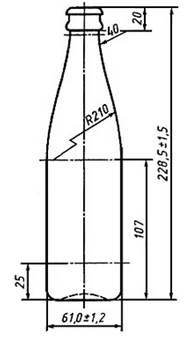

... 358=41,21 т/на добу Продуктивність печі встановлюють за більшим розрахунковим показником. Кількість печей залежить від загальної кількості працюючих машин і кількості машино ліній в цеху. При виробництві тарного скла приймаємо одну піч продуктивністю 50 т/на добу. Кількість шихти на річну програму становить: Ш= К·(q/100)·Е де К- коефіцієнт, що враховує співвідношення шихти і ...

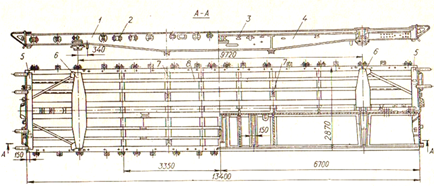

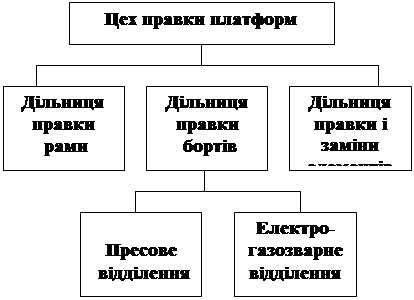

... , (3.16) де – коефіцієнт, який враховує норму допоміжної площі,= 0,1. м2. Загальна площа цеху , м2, . (3.17) м2. Питома вага загальної площі цеху на один відремонтований вагон , м2/ваг, . (3.18) м2/ваг. 3.4 Синхронізація технологічного процесу ремонту платформи на потоковій лінії Незмінною умовою надійності роботи потокової лінії є стабільність її ритму, що досягається ...

0 комментариев