Навигация

2.1 Машинная сварка трением

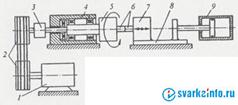

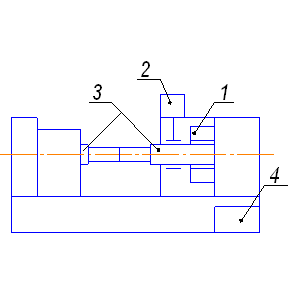

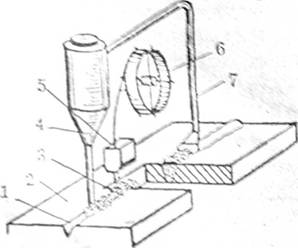

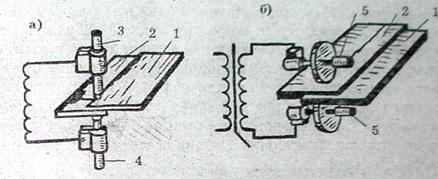

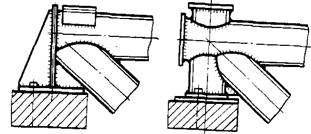

Машины для сварки трением обычно содержат следующие основные узлы (рис. 3): привод вращения 1 шпинделя с ременной передачей 2; фрикционную муфту 3 для сцепления шпинделя с приводным устройством; тормоз 4 для торможения шпинделя; два зажима для крепления свариваемых заготовок 7; переднюю бабку 5 со шпинделем, несущим на себе вращающийся зажим 6; заднюю бабку 8 с неподвижным зажимом; пневматические или гидравлические цилиндры 9, обеспечивающие создание необходимого рабочего (осевого) давления машины; пневматическую, пневмогидравлическую или гидравлическую схему управления силовым приводом машины; шкаф управления.

Рис. 3. Принципиальная конструктивно-кинематическая схема машины для сварки трением

В большинстве машин в состав привода вращения входят трехфазный асинхронный электродвигатель, клиноременная передача с зубчатым ремнем. В машинах для микро- и прецизионной сварки, шпиндель которых должен развивать очень высокую частоту вращения (80-650 с-1), в качестве привода применяются пневматические турбины, которые характеризуются быстрым разгоном и торможением, позволяют обходиться без передачи при помощи непосредственного сочленения вала со шпинделем машины.

Машины для сварки трением

Первая машина для сварки металлов трением «МСТ-1» была разработана во и внедрена для сварки заготовок инструмента на Сестрорецком инструментальном заводе в 1959 г. В Институте разработано несколько десятков типоразмеров оборудования, в том числе ряд «МСТ-23», «МСТ-35», «МСТ-41» и «МСТ-51» с пневмогидравлическим приводом мощностью от 10 до 75 кВт, охватывающий диапазон свариваемых диаметров стальных заготовок от 10 до 70 мм, и ряд «МСТ-0401», «МСТ-2001», «МСТ-6001», «МСТ-120.01» с гидравлическим приводом мощностью от 4 до 160 кВт и диапазоном диаметров свариваемых стальных изделий от 5 до 120 мм.

Организован выпуск первого ряда машин на Волковысском заводе литейного оборудования, машины «МСТ-2001» – на Гомельском станкостроительном заводе и «МСТ-120.01» – на Краматорском заводе тяжелого станкостроения.

В настоящее время в ОАО «Институт сварки России» изготовлен экспериментальный макет, который после отладки будет использован для исследования технологии сварки трением перемешиванием.

2.2 Материалы, используемые для сварки

Сварочная проволока

Проволока маркируется индексом Св. (сварочная) и следующих за ним букв и цифр. Буквами обозначены химические элементы, содержащиеся в металле проволоки: А — азот (только в высоколегированных проволоках), Г — марганец, С — кремний, X — хром, Н — никель, М — молибден, Т — титан, Ю — алюминий, Ц — цирконий и др. Первые две цифры, следующие за индексом Св. указывают содержание углерода в сотых долях процента, а цифры после букв — содержание данного элемента в процентах. Отсутствие цифры после буквенного обозначения легирующего элемента означает, что этого элемента в проволоке менее одного процента. Буква А на конце обозначений марок низкоуглеродистой и легированной проволоки указывает на пониженное содержание вредных примесей (серы и фосфора). Например, сварочная проволока марки Св-08ХГ2С содержит 0,08% углерода, до 1 % хрома, до 2% марганца и до 1 % кремния.

Металлические электроды

Металлические электроды изготовляют по ГОСТ 9466—75 «Электроды, покрытые металлические для ручной дуговой сварки и наплавки. Классификация, размеры и общие технические требования». Электроды классифицируют по назначению, типу, маркам, толщине покрытия, качеству, допустимым пространственным положениям сварки или наплавки и т.д. По качеству (точность изготовления, состояние поверхности покрытия, сплошность металла шва, содержание серы и фосфора в наплавленном металле) электроды подразделяются на три группы: 1, 2, 3.Покрытие электрода должно быть однородным, плотным, прочным, без трещин, вздутий, наплывов и эксцентричности относительно оси стержня. Допускаются шероховатость и отдельные риски глубиной менее четверти толщины покрытия, вмятины глубиной до половины толщины покрытия и другие мелкие дефекты. Прочность покрытия испытывают следующим образом: при падении плашмя на стальную плиту с высоты 1 м электродов диаметром менее 4 мм и с высоты 0,5 м электродов диаметром 4 мм и более покрытие не должно разрушаться. Влагостойкость покрытия проверяют погружением электрода в воду и выдержкой в течение 24 ч при температуре 15...25°С.Электроды упаковывают в водонепроницаемую бумагу или полиэтиленовую пленку; пачки массой 3...8 кг укладывают в деревянные ящики. Масса ящика 30...50 кг. На каждой пачке имеются этикетка, содержащая наименование предприятия-изготовителя, условное обозначение электродов, область их применения, режимы сварки, механические и специальные свойства металла шва и др. Тип электрода обозначается буквой Э и цифрой, указывающей гарантируемый предел прочности металла шва в кгс/мм2. Буква А в обозначении указывает, что металл шва, наплавленный этим электродом, имеет повышенные пластические свойства. Такие электроды применяют при сварке наиболее ответственных швов. Каждому типу электрода соответствует несколько марок, на каждую из которых разработаны технические условия. Например, типу Э42 соответствуют электроды ОММ-5, ЦМ-7, МЭЗ-04 и др. Марка электрода — это его промышленное обозначение, характеризующее стержень и покрытие.

Похожие работы

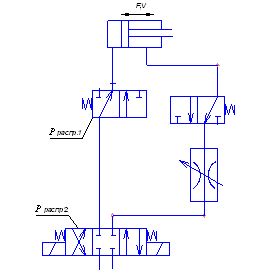

... метрологическому обеспечению. Все используемые измерительные устройства и датчики должны быть отградуированы, и пройти соответствующую аттестацию. Требования к уровню унификации и стандартизации. При проектировании гидросхемы приводов необходимо стремиться к максимальной унификации и стандартизации проектируемых узлов и систем, деталей и покупных изделий , а также использовать как можно больше ...

... . Она более перспективна, чем сварка взрывом. Сварка деталей таким способом не требует расходных материалов. При сварке трением получаются высококачественные соединения. Но есть у этого метода и несколько существенных минусов, не позволяющих считать его перспективным. Во-первых – можно сваривать лишь трубы и цилиндрические изделия. Во-вторых, автоматизация этого процесса затруднена, поскольку для ...

... геометрией резания инструмента, глубиной резания, подачей, охлаждением, устойчивостью изделия и инструмента. Металлорежущие станки, их классификация и условные обозначения Машины, предназначенные для обработки резанием металлов, сплавов и других материалов, называются металлорежущими станками. Эти станки находят широкое применение во всех отраслях народного хозяйства. Металлорежущие станки ...

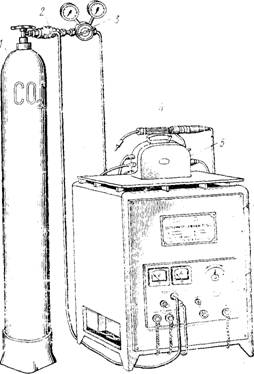

... , возникающей при трении поверхностей свариваемых деталей, с последующим приложением сжимающих усилий. Прочное сварное соединение образуется в результате возникновения металлических связей между контактирующими поверхностями свариваемых деталей. Высокочастотная сварка основана на нагревании металла пропусканием через него токов высокой частоты с последующим сдавливанием обжимными роликами. Такая ...

0 комментариев