Навигация

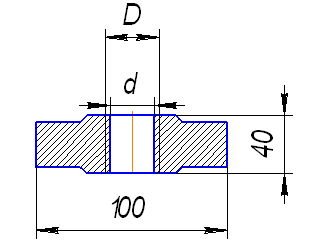

Расчет основного времени для чернового наружного точения поверхности Ø 52

4. Расчет основного времени для чернового наружного точения поверхности Ø 52

Расчет основного времени, мин

| Т0=li/Vs, | (11) |

где l – расчетная длина обрабатываемой поверхности, мм;

i – число проходов;

Vs – скорость движения подачи, мм/мин.

Скорость движения подачи, мм/мин

| Vs=ns0, | (12) |

где n – частота вращения шпинделя, об/мин;

s0 – подача, мм/об.

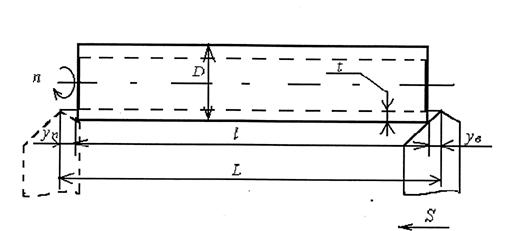

Расчетная длина обрабатываемой поверхности,мм

| l=lобр+lвр+lп+lсх, | (13) |

lобр – длина обрабатываемой поверхности в направлении подачи, мм;

lвр – длина врезания инструмента, мм;

lп – длина подвода инструмента к заготовке, мм;

lсх – длина перебега (схода) инструмента, мм.

Длину lобр берут из чертежа обрабатываемой заготовки lвр, lп, lсх определяют по нормативам lп= lсх≈1 … 3 мм. Значение lвр = t ctg φ = 3,5ctg 45о=3,5 мм.

Т0=100+3,5+3/500х1=0,213мин.

Вариант задания № 17

В соответствии с вариантом задания (см. прил.1, вариант №17) и эскиза детали (см. прил. 2, рис. 10) на радиально-сверлильном станке модели 2А53 просверлить отверстие и развернуть на D=30Н6 с шероховатостью поверхности Ra=3,2 мкм (рис. 3). В нашем случае согласно исходных данных операцию выполняем в 2 перехода.

Рис. 3. Эскиз детали

1. Общие сведения об операции сверления и развертывания

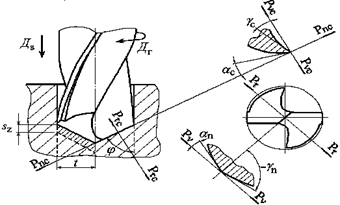

Сверление является одним из самых распространенных методов получения отверстия. Главное движение при сверлении – вращательное, движение подачи – поступательное. Сверлением можно получить отверстия 10…13 квалитетов точности с шероховатостью поверхности 80…40 мкм по параметру Rz.

Операция сверления выполняется на сверлильных, токарных и расточных станках и часто является предшествующей операциям резьбонарезания, растачивания, зенкерования и развертывания.

Режущим инструментом является сверло. По конструкции сверла сводятся к следующим основным группам: спиральные сверла, сверла с прямыми канавками, перовые сверла, сверла для глубоких отверстий, сверла для кольцевого сверления, центровочные сверла и специальные комбинированные сверла. Наиболее широкое применение получили спиральные сверла. Развертывание – применяют для окончательной обработки отверстий с целью получения высокой точности и чистоты поверхности. Операция развертывания выполняется – разверткой.

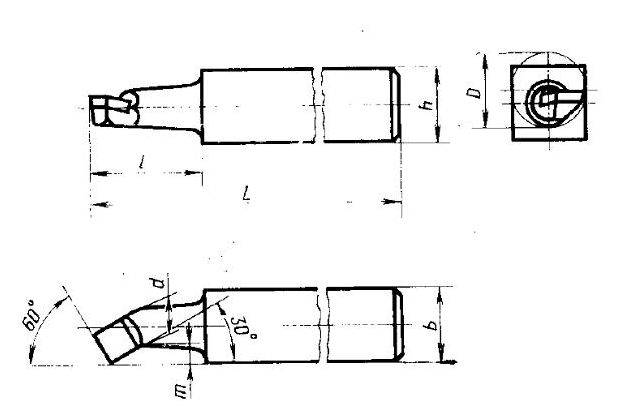

2. Выбор режущего инструмента для операции сверления

Первый переход операция сверления. Сверло - осевой инструмент для получения отверстий в сплошном материале. В детали необходимо просверлить отверстие и развернуть на D=30H6. Спиральное сверло, применяемое для получения отверстия, состоит из конической крепежно-присоединительной части, выполненной из стали 40; рабочей и режущей частей, выполненных из быстрорежущей стали Р6М5 ГОСТ 19265-73.

Так как в данном задание сверление не является заключительной операцией формирования отверстия, необходимый диаметр сверла определяем по формуле;

| d = D – 2tразв.чист, мм, | (14) |

где, tразв.чист — припуск под чистовое развертывание.

Полученный диаметр сверла необходимо уточнить на соответствие ГОСТ 885-77 (переиздание 1986 г.). устанавливающий диаметры спиральных сверл. Принимаем ближайшее меньшее значение диаметра из стандартного ряда

| tразв.чист=0,001D + 0,03, мм, | (15) |

tразв.чист=0,001х30 + 0,03 = 0,06 мм;

d =30-0,12=29,88 мм.

Из стандартного ряда принимаем сверло d = 29,75 мм.

Конструкция инструмента принята стандартная (рис. 4) по ГОСТ 10903-77, сверло спиральное с нормальным коническим хвостовиком ([2], с.368).

Другие параметры сверла([2], с.372):

Диаметр рабочее части – D=29,75 мм.

Длина рабочей части – l=175 мм.

Конус Морзе - №3.

Рис 4. Элементы резания при сверлении и геометрические параметры сверла

Похожие работы

... 275..276]. 2.3.5. Определение рабочей поперечной подачи на ход стола: 2.3.6. Определение основного времени на шлифование 2.3.7. Определение мощности затрачиваемой на шлифование. 3. ПОРЯДОК НАЗНАЧЕНИЯ РЕЖИМОВ РЕЗАНИЯ ПРИ КРУГЛОМ НАРУЖНОМтШЛИФОВАНИИ С ПОПЕРЕЧНОЙ ПОДАЧЕЙ (ВРЕЗАНИЕМ). 3.1. Исходные данные: 3.2.Выбор характеристики ШК. Таблица 6.11. [2, с.267]. 3.3.Назначение режимов ...

... больше VC=min. Если выбор критерия Qс или Со затруднен за расчетную оптимальную скорость следует принять среднюю между VQ=тах и VC=min. 4.Назначение и расчет режима резания. 4.1. Способы назначения режима резания. С учетом вида производства (индивидуальное, серийное, массовое), его состояния и целей используются следующие способы назначения элементов режима резания: 1. Интуитивный 2. ...

... станка KN достаточно высок, при необходимости он может быть несколько повышен за счёт увеличения подачи на зуб. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Колокатов А.М. Методические указания по расчету (назначению) режимов резания при торцовом фрезеровании. - М.,МИИСП, 1989. - 27 с. 2. Некрасов С.С. Обработка материалов резанием. - М.: Агропромиздат, 1988.- 336 с. 3. Резание конструкционных ...

... с помощью шлифования (шлицешлифование, зубошлифование и др.) в качестве базовых поверхностей выбираем чертежные базовые поверхности. Таблица 4.1 - Принятый технологический процесс N Операции Наименование и краткое содержание операции Модель станка Режущий инструмент, размеры, марка инструментального материала Технологическая база 1 2 3 4 5 005 Фрезерно-центровальная 1 ...

0 комментариев