Навигация

Расчет режимов обработки, операции сверления для отверстия Ø 29,75 мм

3. Расчет режимов обработки, операции сверления для отверстия Ø 29,75 мм

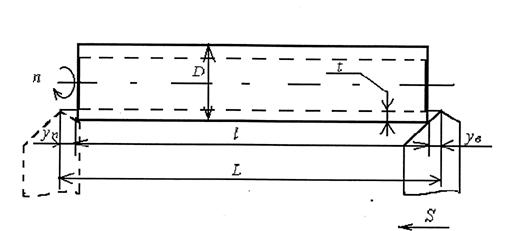

Отверстие Ø 29,75 мм формируется при черновой обработке заготовки. Из этого отверстия на последующей операции рассверливания формируется отверстие Ø 30Н6 мм. Глубина отверстия равна максимальной толщине заготовки и составляет 40 мм.

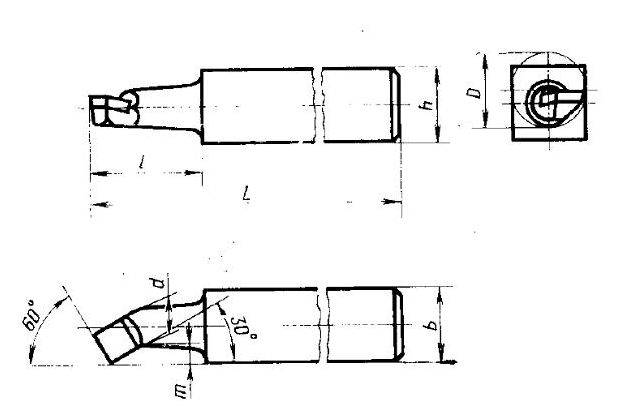

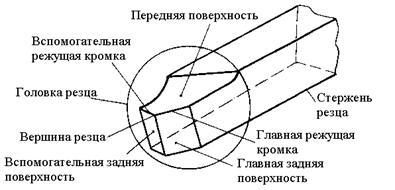

Для осуществления операции выбрано сверло спиральное d = 29,75 мм с материалом режущей части из быстрорежущей стали Р6М5, двухсторонней заточки с подточенной перемычкой. Хвостовик нормальный конический по ГОСТ 10903-77. Операция осуществляется за один проход. Поскольку позволяет достичь заданные параметры [1].

Глубина резания t при сверлении равна половине диаметра сверления t=0,5х29,75=14,875 мм.

Ограничивающими факторами при расчете подачи являются длина отверстия, превосходящая диаметр более чем в 5 раз; высокое качество поверхности для последующего резьбо - нарезания или развертывания; недостаточная жесткость системы СПИД. В данном случае нет ограничивающих факторов, исходя из прочности сверла из быстрорежущей стали: при диаметре сверления 29,75 мм, σв = 800 МПа выбрана подача sо= 0,4 мм/об ([1] по табл.27, с.433).

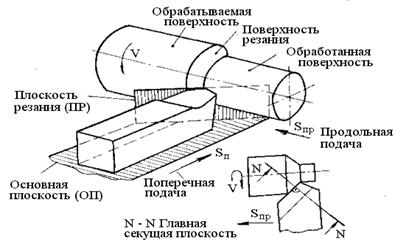

Скорость резания рассчитывается по следующей зависимости, м/мин:

| V=(CVDq/TmtxSy)KmVKIV, | (16) |

где коэффициенты и показатели степеней, характеризующие группу обрабатываемых материалов, CV=9,8, q=0,40, m=0,2, у=0,5, х=0 ([1] по табл. 28, с. 278);

период стойкости инструмента Т=50 мин ([1] по табл. 30, с. 279);

KmV=0,802 – коэффициент, учитывающий качество обрабатываемого материала ([1] по табл. 1-4, с. 261-263);

KIV=1,0 – коэффициент, учитывающий длину сверления ([1] по табл. 31, с. 280).

Подставляя все значения в формулу (16), рассчитываем значение скорости

V=(9,8х29,750,40/500,2х14,8750х0,40,5)х0,802х1= 22,1 м/мин.

Крутящий момент рассчитан по формуле, Нм

Мкр=CМDqtxSyKmР (17)

где СМ=0,041,

q=2,0,

у=0,7,

х=0 – коэффициенты и показатели степени в формуле крутящего момента при сверлении ([1] по табл. 32, с. 281);

КМР=1,05 – коэффициент, характеризующий группу обрабатываемых материалов ([1] по табл. 9, с. 264).

Мкр=9,81х0,0345х29,752х14,8750х0,40,7х1,05=165,627 Нм.

Осевая сила рассчитана по формуле, кН

| Ро=CРDqТxSyKmР | (18) |

где СР=68,

q=1,0,

у=0,7,

х=0 – коэффициенты и показатели степени в формуле осевой силы при сверлении ([1] по табл. 32, с. 281);

КМР=1,05 – коэффициент, характеризующий группу обрабатываемых материалов ([1] по табл. 9, с. 264).

Ро=9,81х68х29,751х0,40,7х1,05=10973,244 Н.

Необходимо выполнить условие

| Ро≤Рmax | (19) |

где Рmax – максимальное значение осевой составляющей силы резания, допускаемой механизмом подачи станка. По паспортным данным станка

2А53 Рmax=12500 Н. Так как 10973,244 Н<12500 Н, то назначенная подача sо= 0,4 мм/об.

Частота вращения инструмента рассчитана по формуле, об/мин

| n=1000V/(πD), | (20) |

n=1000х22,1/(3,14х29,75)=236,579 об/мин.

Частота вращения инструмента принята из ряда стандартных частот вращения для станка 220 об/мин. Скорость резания при стандартной частоте вращения инструмента, м/мин:

| Vфакт=nфакт(πD/1000); | (21) |

Vфакт=220(3,14х29,75/1000)=20,55 м/мин.

Мощность резания по формуле, кВт:

| Ne=Мкрn/9750 | (22) |

Ne=165,627х220/9750=3,73 кВт.

Мощность привода главного движения станка 2А53, применяемого в существующем технологическом процессе, 12,5 кВт, в нашем случае мощности станка достаточно для выполнения операции сверления.

Похожие работы

... 275..276]. 2.3.5. Определение рабочей поперечной подачи на ход стола: 2.3.6. Определение основного времени на шлифование 2.3.7. Определение мощности затрачиваемой на шлифование. 3. ПОРЯДОК НАЗНАЧЕНИЯ РЕЖИМОВ РЕЗАНИЯ ПРИ КРУГЛОМ НАРУЖНОМтШЛИФОВАНИИ С ПОПЕРЕЧНОЙ ПОДАЧЕЙ (ВРЕЗАНИЕМ). 3.1. Исходные данные: 3.2.Выбор характеристики ШК. Таблица 6.11. [2, с.267]. 3.3.Назначение режимов ...

... больше VC=min. Если выбор критерия Qс или Со затруднен за расчетную оптимальную скорость следует принять среднюю между VQ=тах и VC=min. 4.Назначение и расчет режима резания. 4.1. Способы назначения режима резания. С учетом вида производства (индивидуальное, серийное, массовое), его состояния и целей используются следующие способы назначения элементов режима резания: 1. Интуитивный 2. ...

... станка KN достаточно высок, при необходимости он может быть несколько повышен за счёт увеличения подачи на зуб. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Колокатов А.М. Методические указания по расчету (назначению) режимов резания при торцовом фрезеровании. - М.,МИИСП, 1989. - 27 с. 2. Некрасов С.С. Обработка материалов резанием. - М.: Агропромиздат, 1988.- 336 с. 3. Резание конструкционных ...

... с помощью шлифования (шлицешлифование, зубошлифование и др.) в качестве базовых поверхностей выбираем чертежные базовые поверхности. Таблица 4.1 - Принятый технологический процесс N Операции Наименование и краткое содержание операции Модель станка Режущий инструмент, размеры, марка инструментального материала Технологическая база 1 2 3 4 5 005 Фрезерно-центровальная 1 ...

0 комментариев