Навигация

Удельное давление в подшипнике скольжения

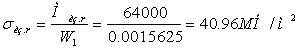

11. Удельное давление в подшипнике скольжения

![]() ,

,

Где: ![]() =(20…25)×106Па – допускаемое давление на вкладыш, изготовленный из бронзы.

=(20…25)×106Па – допускаемое давление на вкладыш, изготовленный из бронзы.

![]()

Условие прочности выполнено.

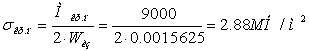

12.Удельное давление на гнездо бобышки

![]()

Где: ![]() =(25…45)×106Па – допускаемое давление на бобышку, изготовленный из чугуна.

=(25…45)×106Па – допускаемое давление на бобышку, изготовленный из чугуна.

![]() .

.

Условие прочности выполняется.

4.2 Расчёт коленчатого вала

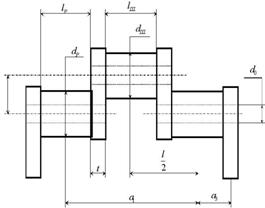

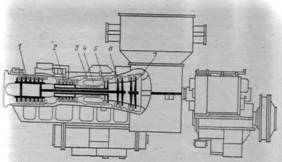

Рис. 2 - Конструктивные размеры коленчатого вала

1. Валы изготовляют из углеродистых сталей 35 и 45, легированных сталей марок 30Х, 45Х, 18ХН, 20ХН3А, 30ХМА, а также из модифицированного чугуна марки СЧ 38-60. Механические характеристики марок сталей, применяемых для изготовления коленчатых валов

Материал коленчатого вала – сталь 18ХН

sр=60¸65кг/мм2 – предел прочности при растяжении

sт=34¸35кг/мм2 – предел текучести

2. Диаметр коленчатого вала:

![]()

Где: D=390мм – диаметр цилиндра

S=470мм – ход поршня

L=3042мм – расстояние между центрами рамовых подшипников

А=51.7

В=82

С=1.19

![]() - безразмерный коэффициент.

- безразмерный коэффициент.

![]()

3. Диаметр шатунный (dш) и рамовой (dр) шейки:

dш=250мм; dр=240мм – принимаем, в соответствии с двигателем прототипом.

4. Толщина щеки:

t³0,56×dш=0.15м.

5. Ширина щеки:

h³1,33×dш=0.34м.

6. Длина шатунной шейки:

lш=(0,65...1)×dш=0.7×0.25=0.175м.

7. Длина рамовой шейки:

lр=(0,85...1)×dр=0.9 ×0.24=0.216м.

8. Расстояние между осями коренной и шатунной шеек R, между средним слоем щеки и серединой рамового подшипника а2, между серединами рамовых шеек а1:

R=0.235м; а2=0.180м; а1=0.640м – принимаем в соответствии с прототипом.

9. Радиусы закруглений:

- у мотылевой шейки: r1³0,07dш=20мм

- у рамовой шейки: r2³0,5dр=120мм

- у фланца: r3³0,125dр=30мм

10. Размеры вала проверяют для двух опасных положений:

- в ВМТ, когда на мотыль действуют наибольшая радиальная сила и касательная сила, передаваемая от цилиндров, расположенных впереди;

- при повороте мотыля на угол, соответствующий максимальному касательному усилию (угол a2).

11. Значение углов (абсцисс), ординаты которых подлежат суммированию в первом опасном положении, соответствуют: 0, 0+a0, 0+a01,.... (число углов равно числу цилиндров i). a0 - угол между двумя последующими вспышками равен:

a0=720/i=720/6=120°

12. Значения углов, ординаты которых подлежат суммированию в первом опасном положении: 0°, 120°, 240°, 360°, 480°, 600°.

Значения углов, ординаты которых подлежат суммированию во втором опасном положении: 19°, 159°, 259°, 379°, 499°, 619°.

13. Определение наиболее нагруженного мотыля в 1 опасном положении (заполнение таблицы производят в порядке последовательности вспышек):

Значения Рр и Рк при разных углах поворота мотыля для 1 опасного положения:

![]()

![]()

Угол b можно найти из уравнения:

![]()

Таблица 3

| № мотыля | Pp и Pk [Мн/ | Угол поворота мотыля, град. | порядок вспышек | |||||

| 0 720 | 120 | 240 | 360 | 480 | 600 | |||

| 1. | Pk | 0 | 0.745 | -0.832 | 0 | 1.015 | -0.724 | 1. |

| Pp | -1.645 | -0.683 | 0.763 | 2.432 | -0.93 | 0.683 | ||

| 2. | Pk | -0.832 | 0 | 1.015 | -0.724 | 0 | 0.745 | 5. |

| ∑ Pk | -0.832 | 0.745 | 0.183 | -0.724 | 1.015 | 0.021 | ||

| Pp | 2.432 | |||||||

| 3. | Pk | 1.015 | -0.724 | 0 | 0.745 | -0.832 | 0 | 3. |

| ∑ Pk | 0.183 | 0.021 | 0.183 | 0.021 | 0.183 | 0.021 | ||

| Pp | 2.432 | |||||||

| 4. | Pk | 0.745 | -0.832 | 0 | 1.015 | -0.724 | 0 | 6. |

| ∑ Pk | 0.928 | -0.811 | 0.183 | 1.036 | -0.541 | 0.021 | ||

| Pp | 2.432 | |||||||

| 5. | Pk | -0.724 | 0 | 0.745 | -0.832 | 0 | 1.015 | 2. |

| ∑ Pk | 0.204 | -0.811 | 0.928 | 0.204 | -0.541 | 1.036 | ||

| Pp | 2.432 | |||||||

| 6. | Pk | 0 | 1.015 | -0.724 | 0 | 0.745 | -0.832 | 4. |

| ∑ Pk | 0.204 | 0.204 | 0.204 | 0.204 | 0.204 | 0.204 | ||

| Pp | 2.432 | |||||||

Произведя суммирование Рк цилиндров, расположенных впереди, т.е. значений Рк, вписанных в таблицу выше строки данного мотыля, находят мотыль, передающий наибольшее касательное усилие. Из таблицы видно, что при максимальном значении Рр=2.432 МН/м2 наибольшее касательное усилие от других цилиндров, равное SРк=1.015МН/м2, передаёт мотыль четвёртого цилиндра. Таким образом, в первом опасном положении следует рассчитывать мотыль четвёртого цилиндра, как передающий наибольшее касательное усилие от цилиндров, расположенных впереди.

14. Определения наиболее нагруженного мотыля во втором опасном сечении: суммируем ординаты кривой касательных усилий для угла поворота a1 с учётом последовательности вспышек. Вносимое значение Рр может быть определено как:

![]() .

.

Из полученной таблицы находят наиболее неблагоприятное сечение радиальной и касательной сил.

Таблица 4

| № мотыля | Pp и Pk [Мн/ | Угол поворота мотыля, град. | порядок вспышек | |||||

| 21.6 | 141.6 | 261.6 | 381.6 | 501.6 | 621.6 | |||

| 1. | Pk | -0.648 | 0.557 | -0.950 | 1.726 | 0.670 | -0.648 | 1. |

| Pp | -1.278 | -0.986 | -0.398 | 3.405 | -1.186 | -0.271 | ||

| 2. | Pk | -0.950 | 1.726 | 0.670 | -0.648 | -0.648 | 0.557 | 5. |

| ∑ Pk | -1.598 | 2.283 | -0.280 | 1.078 | 0.022 | -0.091 | ||

| Pp | 3.405 | |||||||

| 3. | Pk | 0.670 | -0.648 | -0.648 | 0.557 | -0.950 | 1.726 | 3. |

| ∑ Pk | -0.928 | 1.635 | -0.928 | 1.635 | -0.928 | 1.635 | ||

| Pp | 3.405 | |||||||

| 4. | Pk | 0.557 | -0.950 | 1.726 | 0.670 | -0.648 | -0.648 | 6. |

| ∑ Pk | -0.371 | 0.685 | 0.798 | 2.305 | -1.576 | 0.987 | ||

| Pp | 3.405 | |||||||

| 5. | Pk | -0.648 | -0.648 | 0.557 | -0.950 | 1.726 | 0.670 | 2. |

| ∑ Pk | -1.019 | 0.037 | 1.355 | 1.355 | 0.150 | 1.657 | ||

| Pp | 3.405 | |||||||

| 6. | Pk | 1.726 | 0.670 | -0.648 | -0.643 | 0.557 | -0.950 | 4. |

| ∑ Pk | 0.707 | 0.707 | 0.707 | 0.707 | 0.707 | 0.707 | ||

| Pp | 3.405 | |||||||

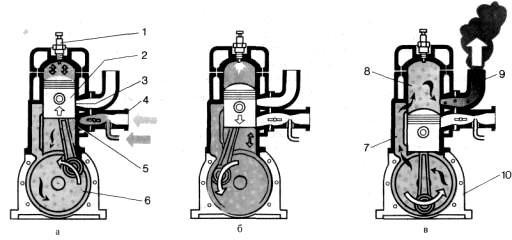

Первое опасное положение.

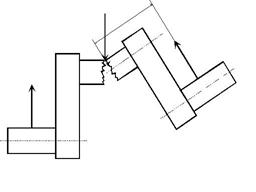

Расчёт шатунной шейки.

Рис. 3 - Расчет шатунной шейки

15. Сила давления в конце горения:

![]()

16. Момент, изгибающий шатунную шейку:

![]()

17. Напряжение изгиба:

![]()

где Wиз - осевой момент сопротивления [м3] для сплошной шейки равен W=0,1d3.

18. Наибольшее касательное усилие от расположенных (выше) впереди цилиндров:

![]()

19. Момент, скручивающий мотылёвую шейку:

Мкр=Рк×R=155.6×0,125=19450 Нм

20. Напряжение кручения:

![]()

21. Эквивалентное напряжение в шейке:

![]()

22. Условие прочности выполняется, т.к.:

s =66.47МПа <[s]=120МПа.

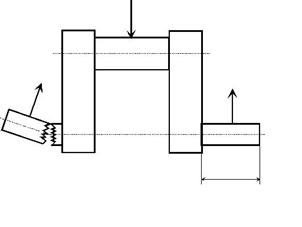

Расчёт рамовой шейки.

Рис. 4 - Расчет рамовой шейки

23. Изгибающий момент:

![]()

24. Напряжение изгиба:

![]()

25. Напряжение кручения:

![]()

26. Эквивалентные напряжения:

![]()

27. Условие прочности выполняется:

s =32.24 МН/м2 < [s]=120 МН/м2.

Расчёт щеки.

Рис. 5 - Расчет щеки

28. Изгибающий момент:

![]()

29. Момент сопротивления на широкой стороне щеки:

![]() м3

м3

30. Напряжение изгиба:

![]() ,

,

31. Момент сопротивления на узкой стороне щеки:

![]() м3

м3

32. Напряжение изгиба на узкой стороне щеки:

![]()

33. Напряжение сжатия от силы Pz/2:

![]()

34. Суммарное напряжение:

s =sиз.щ.+sиз.уз.+sсж.=17.7+30+6.2=53.9МПа

35. Условие прочности выполняется:

s =53.9 МН/м2 < [s]=120 МН/м2.

Второе опасное положение.

Расчёт шатунной шейки.

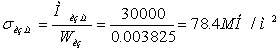

36. Наибольшее касательное усилие одного цилиндра:

![]()

37. Наибольшее радиальное усилие одного цилиндра:

![]()

38. Изгибающий момент от наибольшего касательного усилия:

![]()

39. Изгибающий момент от наибольшего радиального усилия:

![]()

40. Напряжение изгиба от действия Миз.к.:

![]()

![]()

41. Напряжение изгиба от действия Миз.r.:

42. Равнодействующее напряжение изгиба:

![]()

43. Суммарное касательное усилие, передаваемое шейкой рамового подшипника:

![]()

44. Касательное усилие от впереди расположенных цилиндров:

Ркп=Рk.max-Pk=0.2726-0.2=0.0726 МН

45. Крутящий момент от касательной силы Ркп:

Мкр.п=Ркп×R=72600×0.125=9 кН·м

46. Крутящий момент от касательной силы одного цилиндра:

![]() Нм

Нм

47. Напряжение кручения от моментов Мкр1 и Мкр.п:

![]()

48. Суммарное напряжение кручения:

sкр=sкр1+sкр.п=6.88 МН/м2

49. Эквивалентное напряжение в шатунной шейке:

![]()

50. Условие прочности выполняется:

s =47.8 МН/м2 < [s]=120 МН/м2

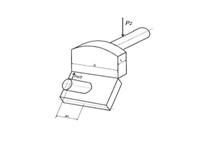

Расчёт щеки.

51. Изгибающий момент на широкой стороне щеки:

![]() Нм

Нм

52. Напряжение изгиба на широкой стороне щеки:

53. Напряжение изгиба на узкой стороне щеки:

![]()

54. Напряжение сжатия силой Рr /2:

![]()

55. Суммарное напряжение:

s =sиз.щ+sиз.уз+sсж=29,14+36,098+48,24=113,478Н/м2

56. Момент, скручивающей щеки:

![]()

57. Момент сопротивления кручению на середине широкой стороны щеки:

![]()

58. Касательное напряжение на середине широкой стороны щеки:

![]()

59. Напряжение кручения на середине узкой стороны щеки:

![]()

60. Равнодействующее напряжение на середине широкой стороны щеки:

![]()

61. Равнодействующее напряжение на середине узкой стороны щеки:

![]()

Расчёт рамовой шейки.

62. Изгибающий момент силы Рк:

![]() Нм

Нм

63. Изгибающий момент силы Pr :

![]() Нм

Нм

64. Равнодействующий изгибающий момент:

![]() Нм

Нм

65. Напряжение изгиба:

![]()

66. Момент, скручивающий рамовую шейку:

Мкр=Рк×R=200000×0.235=47000 Нм

67. Напряжение кручения:

![]()

68. Суммарное напряжение:

![]()

69. Условия прочности выполняется:

s =33.7 МН/м2 < [s]=120МН/м2.

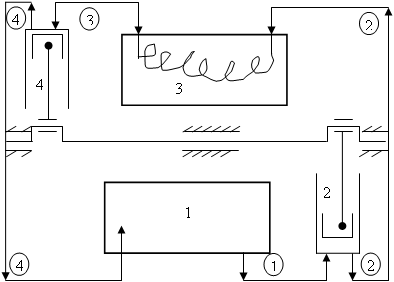

5. Определение уравновешенности ДВС

1. Строим в произвольном масштабе схему вала, определяется центр тяжести ДВС и расстояния от центра тяжести до осей всех цилиндров. Обозначим условно массу одного цилиндра за 1.

Координаты центра масс X:

1×0+1×Н+1×2Н+1×3Н+1×4Н+1×5Н=6Х

Х=2,5Н

2. Принимаем величину условной центробежной силы: Рц=1Н

3. Находим углы развала мотылей 4 для всех цилиндров ДВС при положении первого цилиндра в ВМТ:

j1,2=0°; j3,4=120°; j2,5=240°.

4. Строим схему мотылей и каждый мотыль нагружаем условной центробежной силой Рц=1Н.

5. Определяем силы инерции 1-го порядка, как составляющие условных центробежных сил инерции, и моменты сил инерции относительно центра тяжести двигателя в вертикальных и горизонтальных плоскостях:

Таблица 5

| № | j° | h | Р1ви=Рy×cosj | Р1ги=Рy×sinj | М1ви=Рy×h×cosj | М1ги=Рy×h×sinj |

| 1 | 0 | 2,5Н | 1×Рy | 0 | 2,5Н×Рy | 0 |

| 2 | 240 | 1,5Н | -0,5×Рy | -0,866Рy | -0,75Н×Рy | -1,299Н×Рy |

| 3 | 120 | 0,5Н | -0,5×Рy | 0,866Рy | -0,25Н×Рy | 0,433Н×Рy |

| 4 | 120 | -0,5Н | -0,5×Рy | 0,866Рy | 0,25Н×Рy | -0,433Н×Рy |

| 5 | 240 | -1,5Н | -0,5×Рy | -0,866Рy | 0,75Н×Рy | 1,299Н×Рy |

| 6 | 0 | -2,5Н | 1×Рy | 0 | -2,5Н×Рy | 0 |

| S | 0 | 0 | 0 | 0 |

6. Находим неуравновешенные силы и моменты сил инерции как алгебраическую сумму сил и моментов сил инерции всех цилиндров:

![]()

![]()

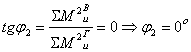

7. Положение вектора моментов на диаграмме мотылей относительно мотыля первого цилиндра, расположенного в ВМТ, определяем углом j1:

![]()

8. Аналогично определяем неуравновешенные силы инерции и моменты сил инерции 2-го порядка:

Таблица 6

| № | 2j° | h | Р2ви=Рy×cos2j | Р2ги=Рy×sin2j | М2ви=Рy×h×cos2j | М2ги=Рy×h×sin2j |

| 1 | 0 | 2,5Н | 1×Рy | 0 | 2,5Н×Рy | 0 |

| 2 | 120 | 1,5Н | -0,5×Рy | 0,866Рy | -0,75Н×Рy | 1,299Н×Рy |

| 3 | 240 | 0,5Н | -0,5×Рy | -0,866Рy | -0,25Н×Рy | -0,433Н×Рy |

| 4 | 240 | -0,5Н | -0,5×Рy | -0,866Рy | 0,25Н×Рy | 0,433Н×Рy |

| 5 | 120 | -1,5Н | -0,5×Рy | 0,866Рy | 0,75Н×Рy | -1,299Н×Рy |

| 6 | 0 | -2,5Н | 1×Рy | 0 | -2,5Н×Рy | 0 |

| S | 0 | 0 | 0 | 0 |

![]()

![]()

9. Определяем неуравновешенные силы и моменты от системы сил вращающихся масс:

Таблица 7

| № | j° | h | Рвц=Рy×cosj | Ргц=Рy×sinj | Мвц=Рвy×h | Мгц=Ргy×h |

| 1 | 0 | 2,5Н | 1×Рy | 0 | 2,5Н×Рy | 0 |

| 2 | 240 | 1,5Н | -0,5×Рy | 0,866Рy | -0,75Н×Рy | 1,299Н×Рy |

| 3 | 120 | 0,5Н | -0,5×Рy | -0,866Рy | -0,25Н×Рy | -0,433Н×Рy |

| 4 | 120 | -0,5Н | -0,5×Рy | -0,866Рy | 0,25Н×Рy | 0,433Н×Рy |

| 5 | 240 | -1,5Н | -0,5×Рy | 0,866Рy | 0,75Н×Рy | -1,299Н×Рy |

| 6 | 0 | -2,5Н | 1×Рy | 0 | -2,5Н×Рy | 0 |

| S | 0 | 0 | 0 | 0 |

![]()

Т.о. при работе 6 цилиндров двигатель уравновешен.

Выводы

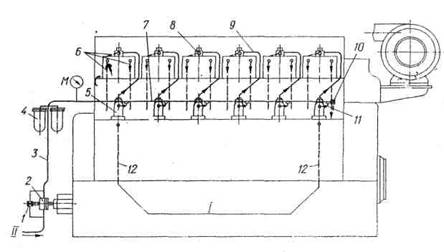

В данном курсовом был спроектирован главный дизель СЭУ транспортного судна – сухогруз. Для выполнения данного расчёта исходным материалом служил конструктивный прототип современного двигателя рабочие параметры и конструкция которого близки к указанным в задании. По указанным в задании параметрам был произведён расчёт

Выбор главного двигателя и основных параметров:

Для нашего судна был необходим дизель мощностью ![]() кВт. Мной был выбран СОД фирмы S.E.M.T. с эффективной мощностью Nец =650 э.л.с., числом цилиндров i=6, отношением S/D=1.2, числом оборотов n=520 об/мин. После расчётов был выбран D=390мм., S=470мм.

кВт. Мной был выбран СОД фирмы S.E.M.T. с эффективной мощностью Nец =650 э.л.с., числом цилиндров i=6, отношением S/D=1.2, числом оборотов n=520 об/мин. После расчётов был выбран D=390мм., S=470мм.

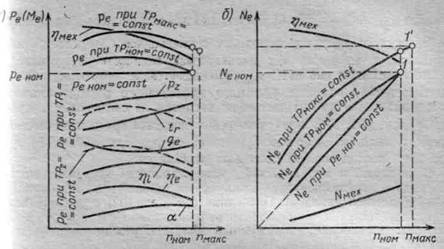

Также важным элементом расчёта являются габариты ДВС. Определяющим габаритом ДВС является его длинна. В первом приближении длина рядного двигателя на фундаментальной раме L=3042мм. Ширина двигателя на фундаментальной раме B=1034мм. Общая высота двигателя H=2961мм. Масса двигателя Gд=36705кг. После принятия решения о размере двигателя следует оценить ожидаемое значение среднего эффективного значения Pe=16.7 [кг·с/![]() ]. Полученное значение среднего эффективного давления сравнивается зо значениями у действующих двигателей аналогичного класса и делается вывод о возможности достижения в проектном решении величины Ne.

]. Полученное значение среднего эффективного давления сравнивается зо значениями у действующих двигателей аналогичного класса и делается вывод о возможности достижения в проектном решении величины Ne.

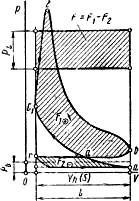

Тепловой расчёт ДВС:

Теплота сгорания топлива. Важнейшая характеристика – количество теплоты, выделяющееся при полном сгорании 1кг. топлива Qн=43.817 [МДж/кг].

Процесс наполнения. Основными параметрами, характеризующими этот процесс, являются: давление в конце наполнения – Pa=0.0981 [МПа]; температура рабочей смеси Та=323[к].

Процесс сжатия. Основными параметрами, определяющими процесс сжатия, являются: давление начала сжатия – Ра=0.0981 [МПа]; температура начала сжатия Та=323[к]; степень сжатия берётся из задания по своему варианту; показатель политропы сжатии ![]() ; температура конца сжатия Тс=903.4 [к]; давление конца сжатия Pc=3.976 [МПа].

; температура конца сжатия Тс=903.4 [к]; давление конца сжатия Pc=3.976 [МПа].

Процесс сгорания. Определяем количество воздуха необходимое для сгорания 1кг. топлива – Мо=0.51 [кМоль/кг]. Действительное количество воздуха Мs=0.918 [кМоль/кг]. Мольное количество смеси воздуха и остаточных газов, находящихся в цилиндре до горения М1=1.005 [кМоль/кг]. Количество молей продуктов сгорания М2=1.043 [кМоль/кг]. Далее определяется степень предварительного расширения ![]() ; степень последующего расширения

; степень последующего расширения ![]() .

.

Процесс расширения. Основным параметром определяющим процесс расширения, являются; температура начала расширения Tz=1957.8 [к]; давление начала расширения Pz=5.35 [МПа]; показатель политропы расширения при работе на номинальных режимах принимаем n=1.25. А также основными параметрами при этом процессе являются температура и давление конца расширения Pв=0.277 [МПа] и Тв=1083 [к]. В расчётах вместо переменного давления используют среднее постоянное давление газов в период выпуска. В расчётах было принято Рг=0.12 МПа и Р¢г=0.105 МПа.

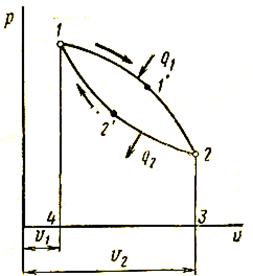

Построение расчётной индикаторной диаграммы производилось аналитическим способом. Сначала строили политропу сжатия, затем аналогично политропу расширения, аналитически было определено среднее индикаторное давление.

Параметры, характеризующие рабочий цикл. К ним относится давление в конце сжатия и в конце горения, среднее индикаторное давление, среднее эффективное давление Ре=0.6908 [МПа]. Диаметр цилиндра расчётный принимаем в соответствии с рекомендуемым нормальным рядом.

Динамический расчёт двигателя:

Диаграмма движущих усилий состоит из развёрнутой индикаторной диаграммы и кривой сил инерции. При построении этой диаграммы в качестве оси абсцисс принимают атмосферную линию и строят развёрнутую индикаторную диаграмму. Вниз от атмосферной линии откладывают удельную силу тяжести движущих частей. После построения кривой удельных сил инерции, переносим её на диаграмму движущихся усилий, откладывая значения, от линии силы тяжести с сохранением направления.

Диаграмма касательных усилий. При построении диаграммы касательных усилий по оси абсцисс откладывают углы поворота радиуса мотыля, а по оси ординат значения Рк, соответствующий этим углам. Для учёта поправки Брикса берут отрезок АВ, равный одному ходу поршня в масштабе чертежа развёрнутой индикаторной диаграммы. Проводим полуокружность и в право от центра О откладываем поправку Брикса ОО’=1.91мм. Для дизеля данного варианта наибольшее значение Рк достигается при ![]()

Диаграмма касательных усилий двигателя представляется суммарной диаграммой касательных усилий, которая для всех цилиндров может быть построена путём суммирования ординат кривых касательных усилий от всех цилиндров, сдвинутых по отношению друг к другу на угол a0 - угол поворота радиуса мотыля между двумя последовательными вспышками. Для построения суммарной диаграммы основание диаграммы касательных усилий делят на участки, соответствующие углу оборота мотыля между двумя последовательными вспышками. Далее каждый участок делят на одинаковое число равных отрезков и нумеруют их. Ординаты кривой, соответствующие одним и тем же номерам точек, графически суммируют, в результате чего находят ординаты суммарной кривой касательных усилий. Соединив концы ординат, получим кривую одного участка. На остальных участках кривая будет повторяться.

Расчёт прочностных деталей двигателя:

Он состоит из расчётов деталей поршневой группы. В которой производится: - расчёт поршня D1=386.9мм и D2=386.9мм; -расчёт поршневого пальца. Также подробного расчёта коленчатого вала, выбора материала из которого его будут изготавливать, нахождение всех необходимых размеров и действующих на него сил. Также проводится расчёт первого и второго опасного положения, где находятся и сравниваются с допустимыми все опасные напряжения и моменты.

Список литературы

1. В.А. Стенин, А.Я. Альпин ²Проектирование судовых ДВС.² - Северодвинск 1998 г.

2. Б.И. Андросов ²Дизели морских судов² М. ,,Транспорт² 1966 г.

3. Б.Л. Троицкий ²Основы проектирования СЭУ² Л. ,,Судостроение¢¢ 1987 г.

4. В.А. Ванштейдт ²Судовые двигатели внутреннего сгорания² - Л. ,,Судостроение¢¢ 1977 г.

5. В.А. Стенин ²СГЭО. Судовые дизели² - Северодвинск 2005 г.

Похожие работы

... к самым жутким увечьям среди обслуживающего персонала и вызывало сопутствующие пожары в помещении машинного отделения. Британской Международной Ассоциацией Исследований в области Двигателей Внутреннего Сгорания (BICERA) проведены обширные исследовательские работы в области создания предохранительных устройств, результатом которых явилось создание разгрузочного устройства BICERA, которое нашло ...

... нитросоединений может привести к обгоранию клапанов и электродов запальных свечей, поломкам деталей кривошипно-шатунного механизма. После работы на топливе, содержащем нитроприсадки, двигатель требует незамедлительной промывки. В качестве смазок гоночных двигателей внутреннего сгорания наибольшее применение имеют касторовое масло и комбинированные смазки на его основе. Такие масла обладают очень ...

... : мм2. Принимаем: – число сопловых отверстий. Диаметр сопла форсунки: мм. Заключение В соответствии с предложенной темой дипломного проекта “Модернизация главных двигателей мощностью 440 кВт с целью повышения их технико-экономических показателей” был спроектирован дизель 6ЧНСП18/22 с учётом современных технологий в дизелестроении и показана возможность его установки на судно проекта 14891. ...

... как перевозка газа под высоким давлением требует стальных танков с большой толщиной стенок. Кроме того, благодаря искусственному охлаждению значительно сокращаются потери газа. Судовые холодильные установки, как и энергетические, в отличие от стационарных имеют ряд особенностей в отношении общего расположения охлаждаемых помещений, размещения оборудования и выбора его типа. При проектировании и ...

0 комментариев