Навигация

Проектирование вертикального аппарата с приводом и мешалкой

Московская государственная академия тонкой химической технологии

им. М.В. Ломоносова

Кафедра прикладной механики и основ конструирования

Курсовой проект по курсу

"Прикладная механика и основы конструирования" на тему:

"Проектирование вертикального аппарата

с приводом и мешалкой"

Выполнил студент гр. 203 - Филатов И.Ю.

Консультант – доц. Степанчиков С.В.

Москва 2002

ПЛАН

Основные требования к аппаратам химического производства.

Расчет кинематической схемы привода.

Расчет червячной передачи.

Расчет клиноременной передачи.

Расчет конструирования ведомого вала редуктора.

Расчет выходного окончания ведомого вала.

Расчет ступицы колеса.

Расчет и выбор шпонки.

Выбор подшипников.

Расчеты конструирования крышек подшипников.

Расчет толщены стенок корпуса редуктора.

Расчет усилий зацепления. Условно-пространственная схема редуктора.

Расчет ведомого вала на выносливость.

Расчет и выбор муфты. Принцип работы муфты.

Допуски и посадки.

Расчеты элементов аппарата:

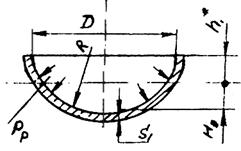

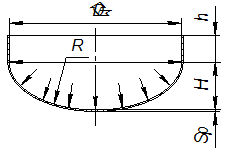

Расчет толщены стенок конического днища.

Расчет толщены обечайки.

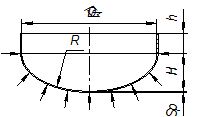

Расчет толщены стенок элептической крышки.

Определение высоты аппарата.

Расчет и выбор фланцевого соединения.

Выбор люка и штуцеров.

Опоры аппарата.

Сальниковое уплотнение.

Опора концевая вала мешалки.

Расчет и выбор предохранительного устройства.

Расчет сварных соединений.

1. Основные требования к аппаратам химического производства

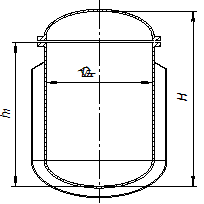

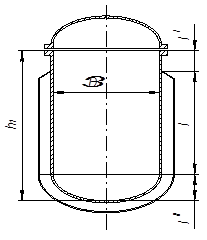

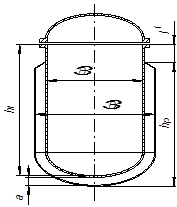

Во многих технологических процессах применяются емкостные аппараты, которые работают под давлением. Вертикальное исполнение толстостенных цилиндрических аппаратов следует предпочитать горизонтальными, т. к. в горизонтальных аппаратах появляется дополнительное изгибающее напряжение от силы тяжести самого аппарата и среды.

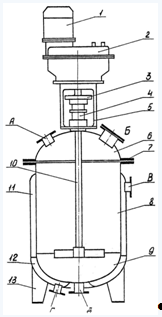

Вертикальные обечайки закреплены сверху и снизу крышкой и днищем. В отличие от днищ, имеющих с обечайкой неразъемное соединение, крышки являются съемными частями аппарата. Днища и крышки изготавливают из тех же материалов, что и обечайки. Присоединение к аппаратам крышек и в соединении раздельных частей осуществляется при помощи фланцев. Герметичность обеспечивается прокладкой. Присоединение к аппаратам трубопроводов и контрольно-измерительных приборов производится с помощью штуцеров. Для осмотра аппарата, его очистки, сборки и разборки внутренних устройств служат люки.

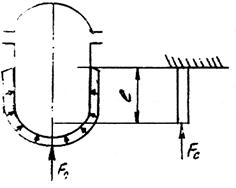

Установка аппаратов на фундаменте осуществляется при помощи лап и опор. Перемешивание жидких сред в аппарате производится механическим способом с помощью мешалок. Для приведения в обращение перемешивающих механических устройств служат приводы, состоящие из электродвигателей, редукторов, ременных передач и муфт. Редукторы устанавливаются на крышках вертикальных аппаратов при помощи стоек и опор. Вал мешалки вводится в аппарат через уплотнение для обеспечения герметичности. Уплотнение вала производится с сальниковым, либо с торцевым уплотнителем.

Жидкость из аппарата удаляется через нижний штуцер. Обогрев аппарата обычно осуществляется при помощи рубашек, диаметр которого принимают на 40-100 мм. больше диаметра аппарата. Аппаратура, работающая под давлением, повреждение которой может привести к несчастным случаям, должна отвечать требованиям Гостехнадзора и раз в три года подвергаться внутреннему осмотру, а раз в шесть лет гидравлическому испытанию.

2. Расчет кинематической схемы приводаИсходные данные: Р2 = 2,2 (кВт)

n2 = 80 (об. /мин)

Цель расчета:

1. Подобрать электродвигатель.

2. Определить общее передаточное отношение и разбить его на ступени.

3. Определение характеристики валов.

Расчет: 1. Определение требуемой мощности.

Ртреб = Р2 / hприв. = 2,2/0,79 = 3,16 (кВт)

hприв. = hкрп* hч. п. * h4подш = 0,95 * 0,85*0,99 = 0,79

hкрп = 0,95

hч. п = 0,85

hподш = 0,99 (ист.1; стр.5)

2. Выбор электродвигателя.

Рэ. д. > Pтреб (ист.1; стр.390)

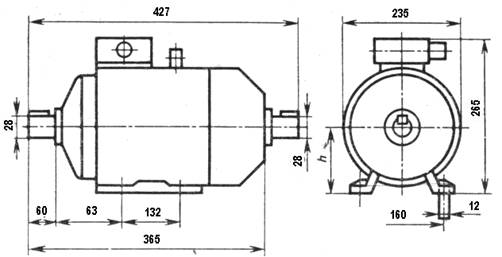

3 кВт – Двигатель 4A100S2X3 S=4,3%

Маркировка: 4A90L2

4 – номер серии

А – асинхронный

90 – размер h (от лапок до центра валика)

X3 – маркеровочный размер

3 – число полюсов.

Мощность под нагрузкой (коэффициент скольжения)

nэд = nсинхр (1-S) = 3000 (1-0,043) = 2871

3. Определение общего передаточного отношения и разбивка его по ступеням.

Uåприв. = nэ. д. / n2 = 2871 / 80 = 16,667

Uåприв. = iк. р. п. * Uч. п. = 35,88

iк. р. п. = 1,5 – 3

Uч. п. = 12,5 (по ГОСТу ист.1 стр.53)

iк. р. п. = 1,33

4. Определение характеристик валов.

4.1. Вал электродвигателя.

Ртреб = 2,278 (кВт)

nэ. д. = 2871 (об. /мин)

Mэ. д. =9550*(Ртреб / nэ. д) = 20,12 (Н*м)

4.2. Ведущий вал.

Р1 = Ртреб *hкрп* hподш = 2,278*0,95*0,99=2,97 (кВт)

n 1= nэ. д. / iк. р. п = 2871 / 2,87 = 1125 (об. /мин)

М1 = 9550*(Р1 / n1) = 25,23 (Н*м)

4.3. Ведомый вал.

Р2 = Р1 * hч. п. * hподш =2,142*0,85*0,99=2,5 (кВт)

n2 = n 1 / Uч. п. = 1000,34 / 12,5 =90,0 (об. /мин)

М2 = 9550*(Р2 / n2) = 265,28 (Н*м)

3. Расчет червячной передачиИсходные данные: Крутящий момент на ведомом валу М2 =215,11 Н*м.

Uч. п. = 12,5.

Цель расчета:

1. Провести проектный расчет на выносливость по контактным напряжениям.

2. Провести проверочный расчет передачи по напряжениям изгиба.

1. Выбор материала червячного колеса.

По ист.1 стр.66 – Бр. А9Ж3Л

Бр. – бронза

А9 – алюминий 9%

Ж3 – железо 3%

Л – литье

Допускаемое напряжение [d-1F] =75 мПа.

[d-1F] = [d-1F] * KHL = 40,7 мПа, где KHL - коэффициент долговечности.

Vs = 2 – 4

[dн] =167 мПа

2. Определение числа заходов червяка и зубьев червячного колеса.

Число заходов червяка z1 принимаем в зависимости от придаточного отношения. По ист.1 стр.55:

z1 =4, если U=8-15

z1 =2, если U=15-30

z1 =1, если U>30.

|

z2 = z1 * Uч. п. = 4*12,5=50 – число зубьев.

3. Определение межосевого расстояния из условия контактной прочности.

аw = (z2 /q + 1) 3Ö ((170/(z2 /q) * [dн])) 2 * Кн*М2) = 143,0 (мм)

q = 10 - коэф. диаметра червяка.

Кн = 1,25 – коэф. нагрузки.

4. Определение расчетного модуля зацепления.

m = t/p (мм) – модуль зацепления

m= 2*аw / z2 + q = 4,77 (мм) m= 5

5. Уточнение межосевого расстояния.

аw = m*(z2 +q) / 2 = 150 (мм)

6. Определение геометрических размеров передачи.

Основные размеры червяка:

Делительный диаметр d1=q*m=50 (мм)

Вершины витков червяка da = d1 +2m=60 (мм)

Диаметр впадин витков червяка df = d1 - 2,4*m = 38 (мм)

Длинна нарезной части червяка z1 =1 или 2, то b1 > (11+0,06z2) *m

z1 =3 или 4, то b1 > (12,5+0,09z2) *m

b1 = 85 (мм)

Делительный угол подъема γ= 21,8

Основные размеры венца червячного колеса.

Делительный диаметр червячного колеса d2 = z2*m=250 (мм)

Диаметр вершин зубьев червячного колеса da=d2 + 2m=260 (мм)

Диаметр впадин витков червячного колеса df = d1 - 2,4m = 238 (мм)

Наибольший диаметр червячного колеса daм<da+6m/(z1+2) = 265 (мм)

Ширина венца червячного колеса z = 1 – 3 b2 = 0,75*da

z = 4 b2 = 0,67*da

b2=0,67*260=174,2 (мм)

4. Расчет клиноременной передачиИсходные данные: Mэ. д. = 7,57 (Н*м)

nэ. д. = 2871 (об. /мин)

iк. р. п. = 2,87.

e = 0,015

Mэд=9550*(Ртр/nэд) Ртр=2,27

Цель расчета: Определить геометрические размеры клиноременной передачи.

1. Диаметр меньшего шкива.

d1=(3 – 4) 3ÖMэ. д. = 95,2

По ист.1 стр.120 берем d1= 100 (мм)

2. Диаметр большего шкива.

d2= iк. р. п. * d1(1-e) =124,39

d2= 125 (мм)

3. Уточнение передаточного числа.

iк. р. п. = d2/ d1(1-e) = 1,2

(2,87-2,86) / 2,86 = 0,34%

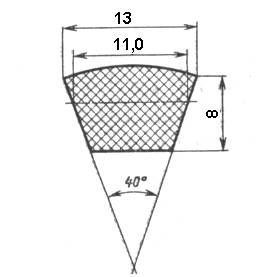

4. Сечение ремня.

5. Расчет межосевого расстояния.

amin= 0,55(d1+ d2) +T0=0,55(71+200) +6=131,75 (мм)

amax=(d1+ d2) *2 = 450 (мм)

ap=290,875 (мм)

6. Расчет длинны ремня.

L=2*ap+0,5*p*(d1+ d2) +(d1+ d2) 2/4*ap=935,79 (мм)

L=1000(мм)

7. Уточнение значения межосевого расстояния с учетом стандартной длинны ремня.

ap= 0,25((Lp-W) + Ö (Lp-W) 2-2y) = 323,13 (мм)

W= 0,5p(d1 - d2) =353,25 (мм)

y= (d1 - d2) 2 = 625 (мм2)

При монтаже передачи необходимо обеспечить возможное уменьшение

длинны межосевого расстояния на 0,01*Lp=9 (мм) и для обеспечения одевания ремня, возможно увеличение на 0,025 Lp=22,5 (мм)

8. Угол обхвата меньшего шкива.

a=1800-57((d2 - d1) / ap) =75,350

9. Коэффициент режима работ.

(По ист.1 стр.136 табл.7.10)

Cp=1,0

10. Коэффициент для клиноременных ремней.

(По ист.1 стр.135 табл.7,9)

СL=0,89

11. Коэффициент угла обхвата.

Ca=0,92

12. Коэффициент числа ремней в передаче.

Сz=0,95 z=2 – 3

Сz=0,90 z=4 – 6

z= Ртреб Cp / P0 СL Ca Сz = 2,6

P0 – мощность передачи 1 клинов. ремня

(по ист.1 стр.132) P0 = 1,05 (кВт)

z=3

13. Натяжение ветви клинового ремня.

F0=(W0 Ртреб Cp СL /Ca z V) +qV2=156,9 (Н)

V=0,5 Wэд d1=5,89 (м/с)

Wэд =p*nэд/30=300,5 (рад/сек)

q=0,1

15. Давление на валы.

Fв= F0 z Sin (a1/2) =627,15 (Н)

16. Ширина штивов.

Вш=(z-1) e+2f= 50 (мм) (по ист.1 стр.138. табл.7,12)

5. Расчет конструирования ведомого вала редуктораИсходные данные: М2=215,11 (Нм)

m=5

1. Расчет выходного окончания ведомого вала.

Условие прочности на кручении: τ = Mкр/Wp < [τ]

Wp=0,2d3=14817,6 (мм)

[τ] = 15 – 20 (мПа)

db2> М2 / [τ] *0,2 = 38,6 (мм)

db2= 42 (мм)

τ =13,663 < [τ]

2. Расчет ступицы колеса.

dст= (1,6 – 1,8) db2= 71,4 (мм)

lст= (1,4 – 1,6) db2= 63 (мм)

3. Расчет и выбор шпонки.

Для соединения вала с деталями передающими крутящий момент применяются призматические шпонки из стали, имеющие δ13>600(мПа).

lшп= lст-(5 – 10)

lшп=53 – 58 = 56 (мм)

Расчет усилий, действующих на шпонку.

Рсм=2М/d

Fсм=(h-t1) lраб

lраб=l – b

δсм= Рсм /Fсм=2М2 /(h-t1) (l – b) d2< [δсм] =80 (мПа)

δсм=76,515 < [δ] (мПа)

Проверка на недогрузку

[δсм] - δсм / [δсм] = 4,356% < 15%

Проверка на срез.

Площадь среза: Fср= bl

τср=2М2 / l b db2 < [τср]

[τср] =0,6 [δсм] =48(мПа)

τср=14,346 (мПа)

τср < [τср]

4. Подбор подшипников.

Будем использовать радиально-упорные однорядные шарикоподшипники. Радиально-упорные однорядные шарикоподшипники воспринимают комбинированные радиальные и осевые нагрузки. Осевая грузоподъем – ность зависит от угла контакта.

α=12, 26, 360

С увеличением α этого угла осевая нагрузка возрастает за счет радиальной. Эти подшипники способны воспринимать осевые нагрузки только в одном направлении, поэтому для фиксации вала в обе стороны их устанавливают попарно.

Принимаем подшипники 36210

3 – α=12

6 – характер восприятия нагрузки; радиально-упорный

2 – серия легкая

10 – d=10 5 = 50 (мм)

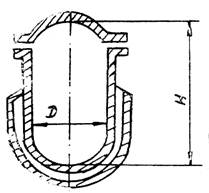

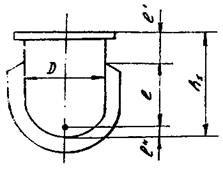

5. Расчет и конструирование крышек подшипников.

Крышки закрывают подшипниковый узел и припятствуют попадания в него масла из редуктора и грязи.

Основным критерием выбора крышки под подшипник является dкрыш=Dподш.

Используем крышки прижимные низкие с канавкой под уплотнительное кольцо и прижимные под манжетное уплотнение.

Похожие работы

... Мощность на валу электродвигателя – Вт, где h - коэффициент полезного действия привода h = 0,9 ¸ 0,95. Принимаем h = 0,92 8. ВЫБОР ПРИВОДА ПЕРЕМЕШИВАЮЩЕГО УСТРОЙСТВА По таблице 32.1 [5, стр.725] предварительно выбираем вертикальный привод, тип 1.4. Далее по мощности на валу электродвигателя и угловой скорости вращения вала мешалки определяем типоразмер мотор-редуктора ...

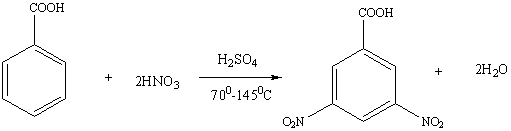

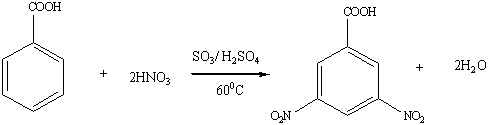

... операционный баланс будет равен суточному балансу. Производительность проектируемого производства составляет 13 тонн/год. Предполагается, что проектируемое производство будет работать 237 дней в году. Из этих данных определяем суточную производительность проектируемого объекта: т готовой динитробензойной кислоты. Таблица №12 Операционный материальный баланс стадии нитрования Приход кг ...

... 1. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. Справочник. -Л.: / Машиностроение, 1970. -750с. 2. Прикладная механика. Курсовой проект. Аппарат вертикальный с механическим перемешивающим устройством / Сост.: Герасимов В.К., Лихачев А.И. - Рубежное: ИХТ ВНУ, 2008. -60 с. 3. ГОСТ 14249-89. Сосуды и аппараты. Нормы и методы расчета на прочность. - М.: ...

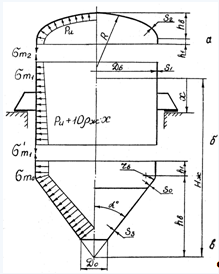

... , составляющих корпус аппарата, при нагружении его газовым и гидростатическим давлениями, приведены на рис. 1.2. Рис. 1.2. Расчетные схемы элементов корпуса, нагруженного внутренним давлением: а - крышка аппарата; б - обечайка аппарата; в - днище аппарата. 1.1.3.1 Определение толщины стенки обечайки Толщину стенки цилиндрической обечайки аппарата в соответствии с рис. 1.3 определяем по ...

0 комментариев