Навигация

Расчет толщены стенок корпуса редуктора

6. Расчет толщены стенок корпуса редуктора.

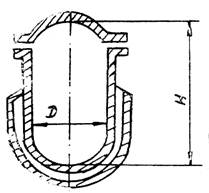

В корпусе редуктора размещаются детали зубчатых и червячных передач.

При его конструировании должны быть обеспечены прочность и жесткость исключающие перекосывалов.

Толщена стенок δ = 0,07* аw +2=12,5 (мм)

Материал из которого изготовляются стенки корпуса редуктора СЧ15

Толщена фланца: δфл =1,5* δ =18,75 (мм)

Ширина фланца: lфл =3* δ = 37,5 (мм)

В местах крепления крышек и корпуса и в месте установки пробки маслосливного отверстия обеспечивают приливы высотой 6 мм.

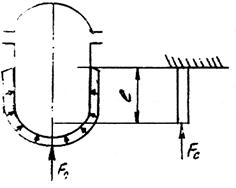

7. Расчет усилий в червячном зацеплении.

Условно-пространственная схема редуктора.

Исходные данные: M1 = 16,8 (Н*м)

d1 = 50 (мм)

M2 = 172 (Н*м)

d2 = 250 (мм)

Pr – сила, направленная по радиусу к центру колеса (радиальное усилие)

Pa – сила, направленная параллельно оси вала (осевое усилие)

Pt – сила, направленная по касательной к делительной окружности (окружное усилие)

Pt1 =Pa2=2M1/d1= 2*16800/50=672 (H)

Pt2 =Pa1=2M2/d2=2*172000/250=1376 (H)

Pr1 = Pr2 = 2M2/d2*tgα=500,82 (H)

8. Расчет ведомого вала на выносливость.

Исходные данные: Pa2=672 (H)

Pt2 =1376 (H)

Pr2 =500,82 (H)

Требуется расчитать ведомый вал на выносливость, определив коэффициент запаса прочности.

1. Сначала повернем ведомый вал на 900 против часовой стрелки, совместим с осью z. Приведем усилие зацепления в точку С. Силу Pr2 перенесем по линии действия, а силы Pa2 и Pt2 приводим к точке С.

Действие силы Pa2 – растяжение вала (в расчетах не учитывается)

М(Pa2) = Pa2*0,5d2= 672*0,5*250=84000(Н*мм) – растяжение вала

М(Pt2) = Pt2*0,5d2= 1376*0,5*250=172000(Н*мм)

Действие момента – изгиб в плоскости yz

Действие от момента Pt2 – кручение в плоскости xy

Действие от силы Pr2 – изгиб в плоскости yz

Исследуем напряженное состояние вала в плоскости yz:

a=50 – 80

b=80 – 110

c=90 – 110

MA= - М(Pa2) - Pr2*a = - 84000 – 500,82*65= - 116553,3 (Н*мм)

Исследуем напряженное состояние вала в плоскости xz:

MA= Pt2*a= 1376*65=89440 (Н*мм)

xy – кручение

Мкр=М2=172000 (Н*мм)

dподш=50(мм)

Wизг= 0,1d3подш=12500 (мм3)

Wкр= 0,2d3подш=25000 (мм3)

МSизг= М2А + М2А = 146915,572 (Н*мм)

3. Определим суммарные напряжения:

δmax= МSизг /Wизг=11,75 (мПа)

τmax= Мкр /Wкр=6,88 (мПа)

4. Характеристики циклов напряжений.

Предполагаем, что нормальные напряжения меняются по симметричному циклу, а касательные по отнулевому.

Для симметричного цикла коэффициент асимметрии r = δmin/ δmax=-1

δm=0

δmax=11,75 (мПа)

Для отнулевого цикла коэффициент асимметрии r = τmin /τmax=0

τa=τm= τmax/2=3,44 (мПа)

τmin=0

5. Определить предел выносливости вала.

Вал изготовлен из стали 45.

δв=650 – 750 (мПа)

δ-1=0,43*δв=301 (мПа)

τ-1=0,5*δ-1=150,5 (мПа)

6. Характеристики концентратора напряжения в опасном сечении.

Концентрация напряжения обусловлена посадкой подшипника с гарантированным натягом.

По ист.1 стр.166 табл.8,7.

kδ – эффективный коэф. концентрации нормального напряжения.

εδ – масштабный фактор для нормальных напряжений.

kδ/εδ =3,6

Для касательных напряжений:

kτ/ετ =0,6* kδ/εδ +0,4=2,56

ψτ=0,1

ψδ=0,2

β – коэф. учитывающий шерховатость поверхности.

β=0,97 – 0,99

Расчитаем коэф. запаса прочности по нормальным напряжениям.

Sδ= δ-1 / (kδ/εδ *β) * δv+ ψδ*δm=6,18

Рассчитаем коэф. запаса прочности по касательным напряжениям.

Sτ= τ-1 / (kτ/ετ *β) * τv+ ψτ*τm=13,29

Результирующий коэф. запаса прочности для опасного сечения.

Så= Sτ*Sδ / Sδ +Sτ=5,6 > [S]=2,5 – 4

Следовательно обеспечивается и жесткость и прочность вала.

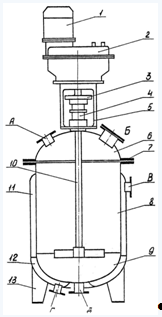

9. Расчет и выбор муфты.

Для соединения вертикальных валов используют муфты ППФ и МПР.

Основное требование предъявляемое к валам – их соосность. Муфты применяют для передачи крутящего момента. Муфта подбирается под диаметры валов под муфту. Фиксирующее кольцо служит для восприятия осевых нагрузок. Изготавливаются муфты из углеродистых сталей.

Корпус муфты состоит из двух половин с продольным разъемом. На наружние конические поверхности полумуфт надеваются кольца, которые стягиваются тремя шпильками. Сами полумуфты надеваются на валы при помощи шпоночных соединений. Окончание валов обрабатывается под фиксирующее кольцо, которое состоит из двух половин, скрепляемые пружинными кольцами.

10. Допуски и посадки.

Посадка – это характер соединения двух деталей, определяемый разностью их размеров.

Допуск – это разность между предельными отклонениями от номинального размера при изготовлении вала или отверстия.

Посадка Æ42 Н7/m6 – посадка в системе отверстия, отверстие – Н7.

Нижнее предельное отклонение у Н7 – 0

Верхнее предельное отклонение у Н7 – +25 мкм.

Наименьший предельный диаметр – 42,0 мм

Наибольший предельный диаметр – 42,025 мм

Нижнее предельное отклонение у m6 – +9 мкм.

Верхнее предельное отклонение у m6– +25 мкм.

Наименьший предельный диаметр – 42,009 мм

Наибольший предельный диаметр – 42,025 мм

Мы имеем переходную посадку если:

1. Вал имеет наибольший предельный диаметр – 42,025 мм,

а отверстие наименьший предельный диаметр – 42,0 мм.

Nmax=42,025-42,0=0,025 мм

Nmin=0

2. Вал имеет наименьший предельный диаметр – 42,009 мм,

а отверстие наибольший предельный диаметр – 42,025 мм.

Smax = 42,025 – 42,009 = 0,016 мм.

Поле допуска.

Зону между наибольшим и наименьшим предельными размерами называется полем допуска.

Диаметр 42Н7m6 означает соединение двух деталей с номинальным Æ 42

обработанных по полям допусков Н7, m6 в системе отверстия.

7,6 – номер квалитета (совокупность допусков соответствующие одинаковой точности).

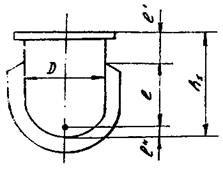

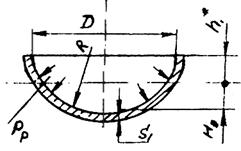

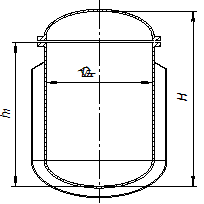

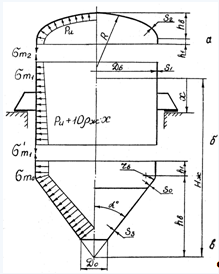

11. Расчет элементов аппарата

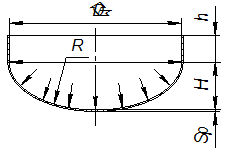

1. Расчет толщины стенок конического днища

S1=PDp / ((2j [s] -p) cosa) + C

Dp=DВ – 2 [zB (1–cosα) + sina Ö(DBS1 / cosa)] =

=1200 – 2 [180 (1-cos45) + Ö2 / 2 · Ö1200 · 6 / cos45)] =952 мм

Sk=(0,36·952·2 / (2·0,9141-0,36) Ö2) + 3 = 4,9 мм

по ГОСТу 12621-67Sдн=6 мм=>Sоб=6 мм

2. Расчет толщины обечайки

Sоб= PDp / (2j [s] -p) + C

P=0,36 Н/мм2

DB=1200 мм

φ=0,9

[σ] =141 Н/мм2 (по табл.17.1)

С=3 мм

Sоб=0,36·1200 / (2·0,9·144 –0,36) +3 = 4,7 мм

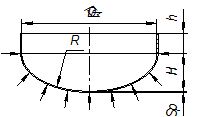

3. Расчет толщины стенок элептической крышки

Sкр= PDp / (2j [s] -p) + C = 0,36·1200 / (2·0,9·141 – 0,36) +3 = 4,7 мм

по ГОСТу 6533-68 Sкр=6 мм (табл.17.2)

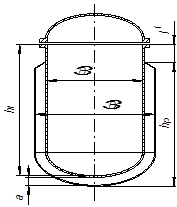

4. Определение высоты аппарата

Высота обечайки:

Ho=1,2DB=1,2·1200 = 1440 / 5 = 288 мм

α=90

Высота эллептической крышки

hB=300 мм

h1=25 мм

(по табл.17.2)

h1+hB = 331 мм

Высота конического днища

hB=672 мм

h1=40 мм

h1+hB = 712 мм

Высота штуцера в днище (по табл 19.1)

H±S = 180 мм + высота крышки 20 мм

H=200 мм

Общая высота апарата:

H=858+331+1440+712+200=3541 мм

Масштаб 1: 5

H/5 = 3541/5 = 708,2

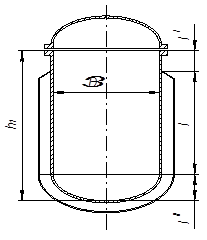

5. Подбор штуцеров

Dл=450 мм

l=240 – 280 мм

Dн=590

H=200

b1=30 мм

Ho=200+30+3+12=245

Ho/5 = 49

12. Проверка герметичности

1. Жесткость болта

Cб=Eст·Fб / lб раб

Lб раб=2b + hпр + 4

Ест=2·105 МПа

Fб=πdδ2 / 4

hпр=2 мм

Cб=2·105·3,14=6,28·105

Похожие работы

... Мощность на валу электродвигателя – Вт, где h - коэффициент полезного действия привода h = 0,9 ¸ 0,95. Принимаем h = 0,92 8. ВЫБОР ПРИВОДА ПЕРЕМЕШИВАЮЩЕГО УСТРОЙСТВА По таблице 32.1 [5, стр.725] предварительно выбираем вертикальный привод, тип 1.4. Далее по мощности на валу электродвигателя и угловой скорости вращения вала мешалки определяем типоразмер мотор-редуктора ...

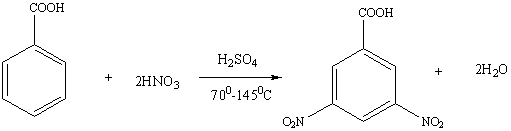

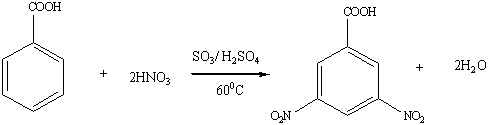

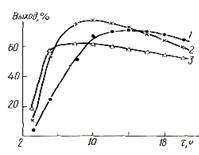

... операционный баланс будет равен суточному балансу. Производительность проектируемого производства составляет 13 тонн/год. Предполагается, что проектируемое производство будет работать 237 дней в году. Из этих данных определяем суточную производительность проектируемого объекта: т готовой динитробензойной кислоты. Таблица №12 Операционный материальный баланс стадии нитрования Приход кг ...

... 1. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. Справочник. -Л.: / Машиностроение, 1970. -750с. 2. Прикладная механика. Курсовой проект. Аппарат вертикальный с механическим перемешивающим устройством / Сост.: Герасимов В.К., Лихачев А.И. - Рубежное: ИХТ ВНУ, 2008. -60 с. 3. ГОСТ 14249-89. Сосуды и аппараты. Нормы и методы расчета на прочность. - М.: ...

... , составляющих корпус аппарата, при нагружении его газовым и гидростатическим давлениями, приведены на рис. 1.2. Рис. 1.2. Расчетные схемы элементов корпуса, нагруженного внутренним давлением: а - крышка аппарата; б - обечайка аппарата; в - днище аппарата. 1.1.3.1 Определение толщины стенки обечайки Толщину стенки цилиндрической обечайки аппарата в соответствии с рис. 1.3 определяем по ...

0 комментариев