Навигация

Організація і планування обслуговування і ремонту обладнання верстатів та автоматичних ліній

2 Організація і планування обслуговування і ремонту обладнання верстатів та автоматичних ліній

2.1 Коротка характеристика цеху і обладнання, що експлуатується

Деталь «Втулка» виготовляється на НВК «Фотоприлад» в механічному цеху №3. Даний механічний цех в структурі підприємства займає основне місце, оскільки саме в ньому встановлено верстати з ЧПУ та інше модернізоване обладнання. В цеху встановлені автомати та координатні верстати.

Цей цех випускає деталі для машин військової промисловості. Режим роботи в цьому цеху – середній, оскільки запиленість в цеху мала, температура навколишнього середовища нормальна, а вихід з ладу верстатів може привести до порушення нормальної роботи цеху та скорочення випуску продукції не більш а ніж на 10%. Цех працює в дві зміни.

Характеристика цеху №5

Вміст у повітряному середовищі, мг/м3:

· Вуглеводнів – 240;

· Оксиду вуглецю СО2 – 115;

· Звичайний пил – 12;

· Кварцевмісний пил – 0,4;

· Аерозоль (марганець) – 0,13;

Температура - 20ºС;

Відносна вологість повітря – 52%;

Швидкість руху повітря – 0,3м/с;

Шум – 78-90 дБ;

Освітлення – 250-270 лк.

До групи середнього режиму роботи входять електричні машини які працюють повторно-короткочасно або довгочасно, але не менше 50% календарного часу в році, режим роботи в мало запилених та відносно чистих з нормальною або трохи підвищеною температурою навколишнього середовища, а також машини вихід з ладу яких може призвести до порушення нормальної роботи цеху (агрегату) та скорочення випуску продукції не більше а ніж на 10%.

Перелік і характеристика обладнання, яке використовується в механічному цеху приводиться в Таблиці 1.

Таблиця 1 – Перелік обладнання цеху.

| № п/п | Назва обладнання | Тип | Кількість | Потужність кВт. |

| 1. 2. 3. 4. 5. 6. 7. 8. | Холодно висадочний автомат Шліцефрезерний Гайконарізний двошпіндельний Токарно-револьверний автомат Різьбонарізний Автомат продольного точіння Автомат продольного точіння Радіально свердлильний | А121Б 694 2061 1В116 2053 1П12 1Б10В 2М112 | 3 4 3 2 2 1 3 3 | 5,5 0,72 0,725 2.2 0.18 2,2 1,5 1,5 |

| 9. 10. 11. 12. 13. | Універсально-фрезерний Координатно-розточний Плоскошліфувальний Токарно - гвинторізний Вертикально-фрезерний | WF-1 2431 3Г71 1И611П СФ35 | 4 3 3 3 3 | 3,7 1,5 1,5 8 5,5 |

| Всьго | 101,815 | |||

Σ=(5,5∙3)+(0,72∙4)+(0,725∙3)+(2,2∙2)+(0,18∙2)+(2,2∙1)+(1,5∙3)+(1,5∙3)+(3,7∙4)+(1,5∙3)+(1,5∙3)+ (8∙3)+ (5,5∙3)= 101,815кВт

Сумарна потужність встановленого обладнання складає 101,815 кВт.

2.2 Розрахунок річної трудомісткості, обслуговування і ремонт обладнання верстатів та автоматичних ліній

Головною задачею даного розділу є розрахунок річної трудомісткості обслуговування і ремонту обладнання, яке використовується для визначення кількості налагоджувальників і ремонтників цеху і річного фонду заробітної плати.

Технічне обслуговування – це комплекс робіт по підтримці в справному стані обладнання. Воно передбачає догляд за обладнанням, проведення оглядів за планом, видалення незначних несправностей, регулювання, чистку, змащування обладнання і таке інше. Технічне обслуговування проводиться експлуатаційним персоналом в процесі роботи обладнання з використанням перерв, неробочих днів, змін.

Річна трудомісткість технічного обслуговування цеху визначається за формулою.

Тобл.=ΣNобс.і.∙nі [2.2.1]

де Nобс.і. – річний норматив трудомісткості технічного обслуговування обладнання типу і, люд.год. [4.дод. 2].

nі – кількість обладнання типу і , шт..

m – кількість типів обладнання, шт..

Визначаємо річну трудомісткість технічного обслуговування холодно висадочний автомат А121Б, кількість верстатів – 3шт., річний норматив трудомісткості складає – люд.год.

Тобс.=6,48∙3=19,44люд.год.

Інші розрахунки виконуються аналогічним методом і заносяться в Таблицю 2

Таблиця 2 - Річна трудомісткість технічного обслуговування верстатів цеху

| Назва обладнання | Тип, марка | Кількість | Річна норма, трудомісткість обслуговування. люд. год. | Річна трудомісткість обслуговування, люд. год. |

| Холодно висадочний автомат Шліцефрезерний Гайконарізний двошпіндельний Токарно-револьверний автомат Різьбонарізний Автомат продольного точіння Автомат продольного точіння Радіально свердлильний | А121Б 694 2061 1В116 2053 1П12 1Б10В 2М112 | 3 4 3 2 3 1 3 3 | 6,48 2,97 2,97 3,23 2,97 3,23 3,23 3,23 | 45,36 11,88 8,91 6,46 8,91 3,23 9,69 9,69 |

| Універсально-фрезерний Координатно-розточний Плоскошліфувальний Токарно - гвинторізний Вертикально-фрезерний | WF-1 2431 3Г71 1И611П СФ35 | 4 3 3 3 3 | 4,86 5,94 5,94 6,48 6,48 | 19,44 17,82 17,82 45,36 45,36 |

| Всього | 249,9 | |||

Річна трудомісткість технічного обслуговування верстатів складає – 249,9 люд. год.

На кожному підприємстві щорічно складається графік згідно системі ППР (планово-попереджувальний ремонт).

Система ППР – це сукупність організаційних та технічних заходів з планування, підготовки, організації і проведення різного виду робіт з технічного догляду та ремонту обладнання.

Система ППР включає в себе технічне обслуговування і планові ремонти – капітальний та поточний.

Поточний ремонт виконується в процесі експлуатації обладнання, при цьому змінюються окремі частини, виконується регулювання та перевірка обладнання.

Капітальний ремонт передбачає повне розбирання обладнання та ремонт базових деталей.

При плануванні ремонтних робіт використовуємо такі поняття:

- Ремонтний цикл – це час роботи обладнання від одного капітального ремонту до іншого (рік, люд. год.);

- Між ремонтний період – це час роботи обладнання між двома сусідніми ремонтами П-П або К-П, вимірюється в місяцях або год.;

Для побудови графіка ППР потрібні наступні дані:

- Дата останнього капітального ремонту обладнання (паспорт обладнання);

- Міжремонтний період [4, дод. 3];

- Ремонтний цикл [4, дод. 3];

- Рік для якого складається графік ППР 2010 р.;

Таблиця 3 - Річний графік ППР на 2010 р.

| Назва блад. | Тип, марка | Кількість,шт | Гр.. реж. роботи | Дата ост. кап.рем | МРП | 2010 | К-ть ремонтів | |||||||||||||

| К (р) | П (Р) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | К (р) | П (Р) | |||||

| Холодно висадочний автомат Шліцефрезерний Гайконарізний двошпіндельний Токарно-револьверний автомат Різьбонарізний Автомат продольного точіння Автомат продольного точіння Радіально свердлильний Універсально-фрезерний Координатно-розточний Плоскошліфувальний Токарно - гвинторізний Вертикально-фрезерний | А121Б 694 2061 1В116 2053 1П12 1Б10В 2М112 WF-1 2431 3Г71 1И611П СФ35 | 3 4 3 2 3 1 3 3 4 3 3 3 3 | 2 2 2 2 2 2 2 2 2 2 2 2 2 | 04. 1998 05. 1998 06. 1998 07. 1998 08. 1998 09. 2000 10. 1998 11. 2002 12. 2002 01. 2002 02. 2002 03. 2002 | 12 12 12 12 12 12 12 12 12 12 12 12 | 6 6 6 6 6 6 6 6 6 6 6 6 | П П | П П | П П | К П | К П | К П | К П | К П | К П | П К | П П | П П | 1 1 1 1 1 1 1 - - - - - | 1 1 1 1 1 1 1 2 2 2 2 2 |

Після складання графіка ППР визначаємо трудомісткість ремонтів обладнання за рік для визначення кількості ремонтного персоналу в цеху (дільниці). Річна трудомісткість ремонтів визначається за формулою:

Трем.=ΣNрем.і.∙кі∙nі [2.2.1]

де Nрем.і. – річний норматив трудомісткості (поточного або капітального) певного виду обладнання (год.люд.). [4.дод. 2].

nі – кількість обладнання типу і , шт..

m – кількість типів обладнання, шт..

кі – кількість ремонтів поточних і капітальних за рік для певного виду обладнання (прийняти з графіку ППР).

Розраховуємо ручну трудомісткість ремонту для Холодно висадочнит автомат А121Б:

Nрем.кр.=22 люд. год

Nрем.пр.= 2,4 люд.год

Ккр.=1

Кпр.=1

n=3

Трем.=(22∙1∙3+2,4∙1∙3)=73,2 люд.год.

Інші розрахунки виконуються аналогічно і заносяться в Таблицю 4.

Таблиця 4 - Річна трудомісткість ремонту обладнання цеху.

| Назка обладнання. | Кількість обладн. | Тип, марка | Кільк. рем. | Норм.труд.люд. | Річна трудомістк. | ||

| К | П | П | К | ||||

| Холодно висадочний автомат Шліцефрезерний Гайконарізний двошпіндельний Токарно-револьверний автомат Різьбонарізний Автомат продольного точіння Автомат продольного точіння Радіально свердлильний Універсально-фрезерний Координатно-розточний Плоскошліфувальний Токарно - гвинторізний Вертикально-фрезерни Всього | 3 4 3 2 2 1 3 3 4 3 3 3 3 | А121Б 694 2061 1В116 2053 1П112 1Б10В 2М112 WF-1 2431 3Г71 1И611П СФ35 | 1 1 1 - 1 - - - - - - - - | 1 1 1 2 1 2 2 2 2 2 2 1 2 | 2,4 1,1 1,1 3,7 1,1 3,7 1,4 1,4 1,8 1,4 1,4 2,4 2,4 | 22 12,5 12,5 37,0 12,5 37,0 15,0 15,0 17,0 15,0 15,0 22,0 22,0 | 73,2 54,4 40,8 88,8 27,2 96,2 53,4 53,4 21,2 53,4 53,4 73,2 80,4 769 |

Річна трудомісткість ремонту обладнання складає – 769 люд.год

Похожие работы

... Знайдемо потужність променевого опалення для всіх 5 виробничих цехів депо, яка дорівнює їхній сумі. Рн=165,88+148,26+176,9+132,24+71,34=694,62кВт 7. ТЕХНІКО-ЕКОНОМІЧНІ РОЗРАХУНКИ ЗА РАХУНОК ЕНЕРГОЗБЕРІГАЮЧИХ ЗАХОДІВ 7.1 Розрахунок економічної доцільності переводу парового котла на водогрійний режим Перелік матеріалів та обладнання, необхідних для переводу парового котла типу ...

... - - 26 Компресорна 20 20 27 Насосна 20 30 28 Вентиляційна 30 35 29 Трансформаторна 20 20 30 ВГМ 28 28 Разом 2640,5 2893 Ділянка для діагностики та ремонту двигунів внутрішнього згоряння додатково має окремі ворота для заїзду автомобілів із зовні і оглядову канаву. Окремі ворота необхідні щоб діагностичні роботи не заважали процесу ремонта в загальній ...

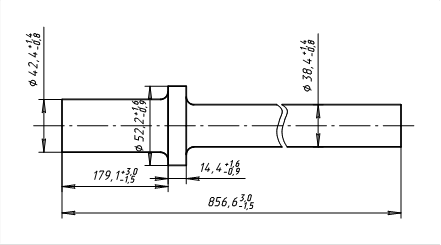

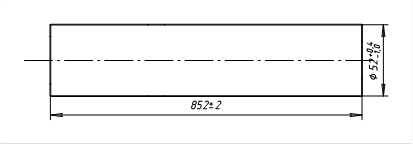

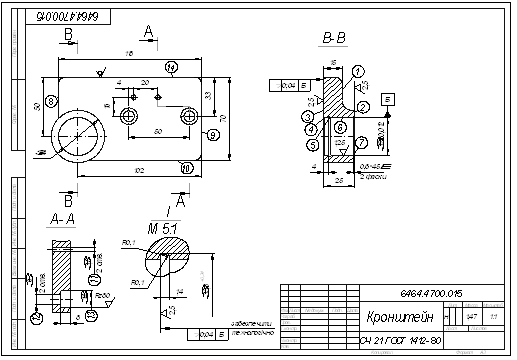

... жорстких умовах і забезпечення її функціонального призначення й надійної роботи потрібна висока точність і якість виконавчих поверхонь. 2. Аналіз технічних вимог і визначення технічних завдань при виготовленні деталі Кількість видів і розрізів досить для повного подання про конструкцію деталі. На кресленні не зазначені квалітети й відхилення лінійних розмірів. Позначення видів, розрізів і ...

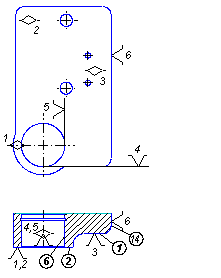

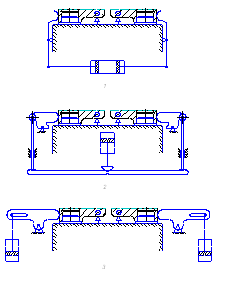

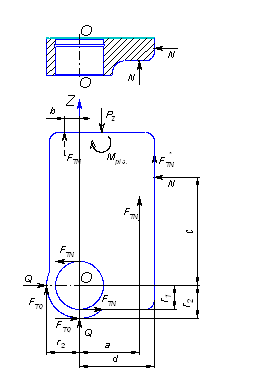

... штоків із вушками 8викликає провертання коромисел 6 на вісях 9 у протилежний бік, і заготовки розкріплюються. 2. 2.1 Розроблення пристрою для контролю перпендикулярності поверхні 3 відносно отвору 6 (база Б) (згідно креслення деталі - “Кронштейн 6464.4700.015”) 2.1.1 Аналіз конструкцій контрольного пристрою та вибір раціоанльної У практиці роботи машинобудівних підприємств виникає ...

0 комментариев