Навигация

Методы организации производства

1.3 Методы организации производства

Методы организации производства представляют собой совокупность способов, приемов и правил рационального сочетания основных элементов производственного процесса в пространстве и во времени на стадиях функционирования, проектирования и совершенствования организации производства.

Метод организации индивидуального производства используется в условиях единичного выпуска продукции или производства ее малыми сериями и предполагает отсутствие специализации на рабочих местах, применение широкоуниверсального оборудования по ходу технологического процесса, последовательность перемещения деталей с операцию на операцию партиями.

Метод организации поточного производства предполагает совокупность следующих специальных приемов: расположение рабочих мест по ходу технологического процесса, специализация каждого рабочего места на выполнение одной из операций, передача предметов труда с операции на операцию поштучно и мелкими партиями сразу после окончания обработки, ритмичность выпуска, синхронность операций, детальную проработку организации технического обслуживания рабочих мест.

Метод групповой организации производства состоит в сосредоточении на участках различных видов технологического оборудования по унифицированному технологическому процессу. Характерными чертами этого метода являются: подетальная спецификация производственных подразделений, запуск деталей в производство партиями по специально разработанным графикам, параллельно-последовательное прохождение деталей по операциям, выполнение на участке или в цехе технологически завершенного цикла работ.

Метод синхронизированного производства сводится к отказу от производства продукции крупными партиями и созданию непрерывно-поточного многопредметного производства, в котором на всех стадиях производственного цикла деталь поставляется к месту последующей операции в точно необходимое время. Для этого метода характерно создание производственных бригад, выравнивание производства, активизация человеческого фактора.

2. Проект организации механического цеха

2.1 Расчет производственной программы

Производственная программа механического цеха определяется исходя из потребностей сборочного цеха, поставок и количества деталей, используемых в качестве запасных частей. Коэффициент, учитывающий поставки по кооперации (Кп) равен 1,2. Коэффициент, учитывающий количество деталей, используемых в качестве запасных частей (Кз) равен 1,3. Производственную программу для каждого изделия определим по формуле:

![]() (2.1)

(2.1)

где Ni – программа выпуска i-го изделия на расчетный период, шт.

Ви1=54000´1,2´1,3=84240 (шт.)

Ви2=87600´1,2´1,3=136656 (шт.)

Ви3=38400´1,2´1,3=59904 (шт.)

2.2 Расчет потребности в оборудовании

Назначением производственного оборудования является изменение формы, состояния или свойств сырья, материалов, полуфабрикатов путем их механической, термической, химической и других видов обработки.

Количество оборудования определяется исходя из станкоемкости обработки одного изделия, годовой программы выпуска изделий и действительного фонда времени работы оборудования по формуле:

(2.2)

(2.2)

где Пр – расчетное число единиц оборудования, шт.;

Ти – станкоемкость обработки одного изделия, станко-часы;

Ви – годовая программа выпуска изделий, шт.;

Fд – действительный годовой фонд времени работы металлорежущего оборудования (4015 ч).

Результаты расчетов сведем в таблицу (таблица 2.1).

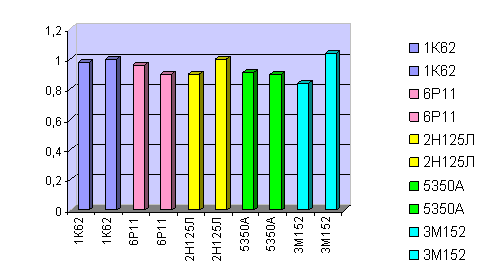

Таблица 2.1 – Расчет количества оборудования

| Наименование оборудования | Количество оборудования по деталям | Итого расчетное число станков | Принятое число станков | Коэффициент загрузки оборудования | ||

| 1 | 2 | 3 | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Отрезное | 1,52 | 0,68 | - | 2,21 | 3 | 0,74 |

| Подрезное | 1,52 | - | - | 1,52 | 2 | 0,76 |

| Протяжное | - | - | 1,18 | 1,18 | 2 | 0,59 |

| Резьбонарез-ное | - | 1,85 | - | 1,85 | 2 | 0,93 |

| Сверлильное | - | - | 0,39 | 0,39 | 1 | 0,39 |

| Токарное | 2,19 | 8,01 | 0,63 | 10,82 | 11 | 0,98 |

| Фрезерное | - | 1,85 | 1,44 | 3,30 | 4 | 0,82 |

| Шлифоваль-ное | 3,62 | - | 2,22 | 5,84 | 6 | 0,97 |

| ИТОГО | 8,85 | 12,4 | 5,87 | 27,12 | 31 | 0,77 |

В итоге принятое число оборудования всего равно 31 единице.

Тип производства определим с помощью коэффициента закрепления. Коэффициент закрепления операций Кзо рассчитывается по формуле /1, С. 87/

(2.3)

(2.3)

где Квн – коэффициент выполнения норм времени;

Nj – программа выпуска j-го наименования изделия за планируемый период;

Tj – трудоемкость j-го наименования изделия, ч;

m – суммарное число различных операций, выполняемых за планируемый период.

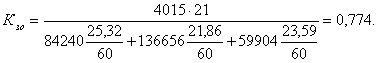

Таким образом, коэффициент закрепления операций будет равен следующему значению

Т.к. коэффициент закрепления операций равен 0,774, следовательно, имеем массовый тип производства /1, С. 88/.

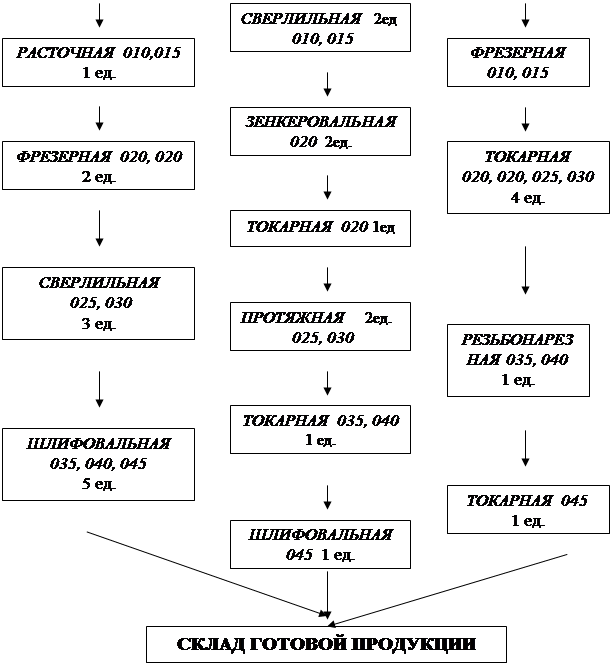

На предметно-замкнутых участках должны выполняться все или большинство операций, необходимых для полной обработки деталей или сборочных единиц в данном цехе.

Номенклатура деталей, обрабатываемых на предметно-замкнутом участке значительно меньше, чем на любом технологическом участке. Вся номенклатура деталей, закрепленных за цехом, разбивается по нескольким предметно-замкнутым участкам, на каждом из которых обрабатывается только некоторая часть. В связи с этим в основе организации участков заложена классификация деталей по определенным признакам и закрепление каждой классификационной группы за определенной группой рабочих мест. Такая организация способствует расширению типизации технологических процессов, вызывая появление предпосылок к переходу в условиях серийного производства к поточным методам производства. Классификация деталей по однородности технологических маршрутов имеет наибольшее значение при формировании предметно-замкнутых участков, что позволяет сократить число участков на которых будет проходить обработку каждая деталь, уменьшить межоперационное время, ликвидировать межучастковое время.

Таким образом, формой организации производства в данном цехе будет параллельно-последовательная передача предметов труда. Изделия с операции на операцию передаются транспортными партиями. При этом обеспечиваются непрерывность использования оборудования и рабочей силы, частично параллельное прохождение партий деталей по операциям технологического процесса. На многоуровневом участке с линейной пространственной структурой рабочие места располагаются по ходу технологического процесса, и партия деталей, обрабатываемая на участке, передается с одного рабочего места на другой в прямой последовательности.

Прямоточная форма организации производства характеризуется линейной структурой с поштучной передачей предметов труда. Такая форма обеспечивает реализацию ряда принципов организации: специализации, прямоточности, непрерывности, параллельности. Применение этой формы приводит к сокращению длительности цикла, более эффективному использованию рабочей силы за счет большей спецификации труда, уменьшению объема незавершенного производства.

Похожие работы

... предприятия на основе применения вышеуказанных направлений совершенствования организации производства. Задачи курсового проектирования: - разработать проект организации цеха; - выбрать форму организации производства; - рассчитать производственную программу выпуска изделий; - определить необходимое количество оборудования и основных производственных рабочих; - определить ...

... 2 7,5 2 Для руководителей, специалистов, служащих и МОП составлено штатное расписание с учетом рекомендуемых норм численности, табл. 2.4.4 Таблица 2.4.4 – Штатное расписание работников механического цеха Наименование категорий работников и должность Оклад Количество 1. Руководители и специалисты: 11 – начальник цеха 5000 1 – экономист 3000 1 – инженер 3000 2 – мастер ...

... Тм ц / Nc + Nm + Nо + 1, (13) где No – количество осмотров. То = 31680 / (2 + 6 + 9 + 1) = 1760 (ч.). В данном курсовом проекте необходимо создать ремонтную базу цеха (РБ). Основное назначение РБ – выполнение капитального ремонта и изготовление запасных деталей для ремонта оборудования. Помимо этого РБ производит перемещение и демонтаж старого оборудования, ремонт всех видов ...

... участков исходя из количества производственного оборудования и удельной площади, приходящейся на единицу производственного оборудования. Для расчета воспользуемся показателями удельных площадей механических цехов, приведенными в [8, табл. 5]. Результаты расчетов сведем в таблицу 2. Таблица 2 – Расчет площади цеха Наименование оборудования Удельная площадь на единицу производственного ...

0 комментариев