Навигация

Организация складского хозяйства

2.7 Организация складского хозяйства

Основной задачей цеховых складов является обеспечение нормального хода производства. В комплекс цеховых складов могут входить склады металла, заготовок, межоперационный, готовых изделий.

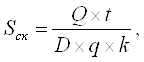

Площадь склада металла и готовых изделий Sск определяется по формуле

(2.17)

(2.17)

где Q – масса заготовок, обрабатываемых в цехе в течение года, т;

t – запас хранения заготовок, дни;

D – число рабочих дней в году, D=253;

q – средняя грузонапряженность площади склада, т/м2;

k – коэффициент использования площади склада, учитывающий проходы и проезды; при использовании напольного транспорта k=0,25-0,4.

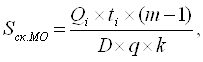

Площадь межоперационного склада Sск.МО определяется по формуле

(2.18)

(2.18)

где Qi – масса деталей, проходящих через склад в течение года, т;

ti – срок пролеживания деталей на каждый заход, ti=2-3 дня;

m – среднее число операций по обработке деталей.

Расчет площади складов металлов, готовых изделий, межоперационного склада сведем в таблицу 2.10.

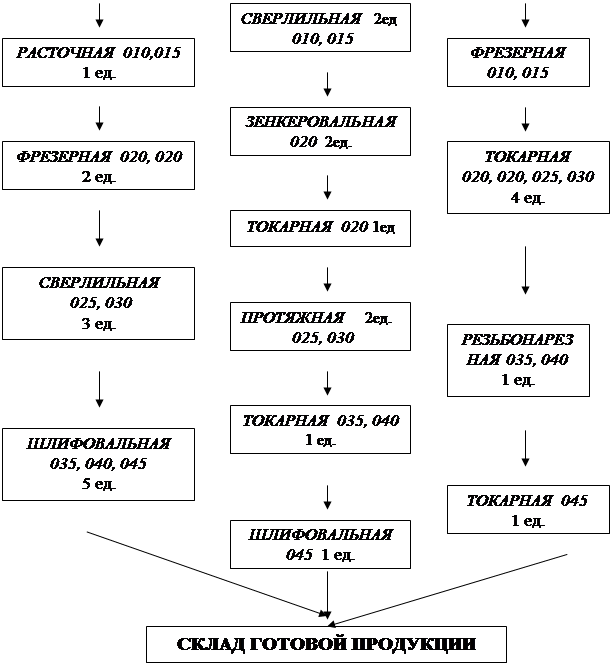

2.8 Организация транспортного хозяйства

Организация транспортного хозяйства предполагает выбор транспортных средств, определение потребности цеха в транспортных средствах и рабочих.

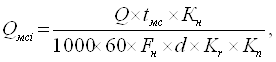

Определим потребность цеха в транспортных средствах по формуле

(2.19)

(2.19)

где Qмсi – количество элементов напольного транспорта i-го типа;

Q – общее годовое количество транспортируемых грузов на данном виде транспорта, кг;

tмс – среднее время одного рейса, мин;

Кн – коэффициент неравномерности прибытия и отправления грузов, (Кн=1,2-1,3);

Fн – номинальный годовой фонд времени работы транспортной единицы, принимается равным 3289 ч;

d – грузоподъемность транспортного средства, определяется по таблице основных характеристик наиболее распространенных транспортных средств /8/;

Кr – коэффициент использования транспортного средства при перевозке, определяется по таблице основных характеристик наиболее распространенных транспортных средств /8/;

Кп – коэффициент использования транспортного парка.

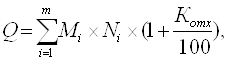

Общее годовое количество транспортируемых грузов (Q) на данном виде транспорта определим по формуле

(2.20)

(2.20)

где Мi – масса i-той детали, кг;

Ni – производственная программа выпуска i-ой детали, шт.;

Котх – процент отходов производства, %;

m – количество наименований деталей, шт.

Таблица 2.10 – Расчет площади складов

| Наименование и назначение склада | Масса заготовок общая, т | Масса деталей общая, т | Запас хранения заготовок, дн. | Срок пролеживания деталей на каждый заход, дн. | Средняя грузонапряженность площади склада с учетом поправочного коэффициента, т/м2 | Общая площадь склада по деталям, м2 | ИТОГО | ||||||

| 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| Склад металла для пруткового материала | 164,268 | 461,8973 | 70,0877 | 126,36 | 355,306 | 53,914 | 2 | - | 3,6 | 1,20 | 3,38 | 0,51 | 5,10 |

| Склад заготовок | 1 | - | 6 | 0,36 | 1,01 | 0,15 | 1,53 | ||||||

| Межоперационный склад | - | 2 | 4,8 | 0,69 | 1,95 | 0,30 | 2,94 | ||||||

| Склад готовых деталей | 1 | - | 3,6 | 0,60 | 1,69 | 0,26 | 2,55 | ||||||

| Общая площадь | - | 2,86 | 8,04 | 1,22 | 12,11 | ||||||||

Таблица 2.11 – Расчет годового количества транспортируемых грузов и среднего времени одного рейса

| Вид транспортного средства | Общее годовое количество транспортируемых грузов, кг | Скорость движения транспортного средства, м/мин | Время погрузки и разгрузки, мин | Средняя длина пробега | Время пробега, мин | Время случайных задержек, мин | Среднее время одного рейса, мин | ||

| с грузом | без груза | с грузом | без груза | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Электрокар | 696252,96 | 5 | 10 | 15 | 28,53 | 5,71 | 2,85 | 0,86 | 24,41 |

| Автомобиль | 30 | 15 | 45 | 0,95 | 1,90 | 0,29 | 48,14 | ||

| Автотягач | 15 | 10 | 75 | 1,90 | 2,85 | 0,48 | 80,23 | ||

| Автосамосвал | 20 | 12 | 23 | 1,43 | 2,38 | 0,38 | 27,18 | ||

| ИТОГО | - | - | - | - | - | - | - | - | - |

Среднее время одного рейса (tмс) при односторонней маятниковой системе определяется по формуле

(2.21)

(2.21)

где Lср – средняя длина пробега, определяется исходя из площади цеха, м;

Vг, Vб – скорость движения транспортного средства с грузом и без груза соответственно, мин;

tп, tр – время на погрузку и разгрузку соответственно, мин;

tз – время случайных задержек, принимается 10 % от времени пробега, мин.

Определение потребности цеха в транспортных средствах сведем в таблицу 2.11-2.12.

Таблица 2.12 – Определение потребности цеха в транспортных средствах

| Вид транспортно-го средства | Общее годовое количество транспортиру-емых грузов, кг | Средн. время одного рейса, мин | Грузопо-дъемность трансп. средства, т | Коэфф-нт использова-ния трансп. ср-ва при перевозке | Количество элементов напольного транспорта | |

| расчет-ное | приня-тое | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Электрокар | 696252,96 | 24,41 | 1,5 | 0,7 | 0,125 | 1 |

| Автомобиль | 48,14 | 3 | 0,5 | 0,173 | 1 | |

| Автотягач | 80,23 | 5 | 0,2 | 0,433 | 1 | |

| Автосамосвал | 27,18 | 6,5 | 0,6 | 0,038 | 1 | |

| ИТОГО | - | - | - | - | - | 4 |

Похожие работы

... предприятия на основе применения вышеуказанных направлений совершенствования организации производства. Задачи курсового проектирования: - разработать проект организации цеха; - выбрать форму организации производства; - рассчитать производственную программу выпуска изделий; - определить необходимое количество оборудования и основных производственных рабочих; - определить ...

... 2 7,5 2 Для руководителей, специалистов, служащих и МОП составлено штатное расписание с учетом рекомендуемых норм численности, табл. 2.4.4 Таблица 2.4.4 – Штатное расписание работников механического цеха Наименование категорий работников и должность Оклад Количество 1. Руководители и специалисты: 11 – начальник цеха 5000 1 – экономист 3000 1 – инженер 3000 2 – мастер ...

... Тм ц / Nc + Nm + Nо + 1, (13) где No – количество осмотров. То = 31680 / (2 + 6 + 9 + 1) = 1760 (ч.). В данном курсовом проекте необходимо создать ремонтную базу цеха (РБ). Основное назначение РБ – выполнение капитального ремонта и изготовление запасных деталей для ремонта оборудования. Помимо этого РБ производит перемещение и демонтаж старого оборудования, ремонт всех видов ...

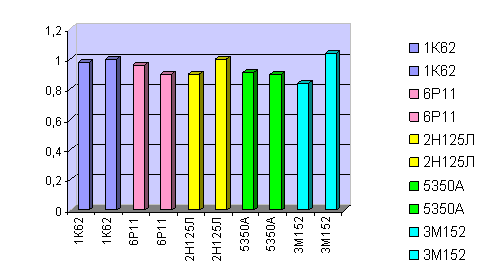

... участков исходя из количества производственного оборудования и удельной площади, приходящейся на единицу производственного оборудования. Для расчета воспользуемся показателями удельных площадей механических цехов, приведенными в [8, табл. 5]. Результаты расчетов сведем в таблицу 2. Таблица 2 – Расчет площади цеха Наименование оборудования Удельная площадь на единицу производственного ...

0 комментариев