Навигация

Число вспомогательных рабочих составляет 5% списочного количества производственных рабочих, младшего персонала - 8% от суммы списочных и вспомогательных рабочих. Число инженерно-технических работников - 12-15% от суммы списочных и вспомогательных рабочих [6]:

Рвсп = Рс × 0,05, (2.35)

Рвсп =61 × 0,05=3 чел.

Рмоп = (Рс + Рвсп) • 0,08, (2.36)

Рмоп - (61 + 3) • 0,08 = 5 чел.

Ритр=(Рс+Рвсп) ×0,14, (2.37)

Ритр=(6+3) ×0,14=9чел.

Общее количество работников определим по формуле [6]:

Роб = Рс + Рвсп + Рмоп + Ритр, (2.38)

Роб =61+3+5+9= 78 чел.

2.4 Технологическое проектирование зон технического обслуживания, текущего ремонта и диагностики автомобилей

Для обеспечения безопасности движения и эффективной работы на линии подвижной состав должен быть исправным и его техническое состояние должно отвечать требованиям ГОСТ-25478-82 по безопасности движения и правилам технической эксплуатации.

Техническое обслуживание предназначено: поддерживать подвижной состав в работоспособном состоянии и в надлежащем внешнем виде; обеспечивать надежность и экономичность в работе, безопасность движения, защиту окружающей среды; уменьшать интенсивность изменения параметров технического состояния; предупреждать отказы и неисправности и выявлять их для своевременного устранения.

Ремонт предназначен восстанавливать неисправное техническое состояние, ресурс и безотказность работы подвижного состава и его составных частей.

Техническое обслуживание имеет профилактический характер, оно выполняется принудительно в плановом порядке.

Большинство ремонтных работ выполняют по потребности после появления неисправности или отказа.

Техническое обслуживание по периодичности, объемной трудоемкости выполняемых работ, подразделяют на следующие виды:

ЕО - ежедневное техническое обслуживание;

ТО-1 - техническое обслуживание № 1;

TO-2 - техническое обслуживание № 2;

СО - сезонное техническое обслуживание.

В соответствии с назначением ТО и ТР вес виды работ полностью проводят или начинают и заканчивают на автомобиле. Для проведения работ на автомобиле организуют рабочие посты (места).

Организация зоны технического обслуживания №1.

Среднее время, через которое автомобили должны выходить из зоны ТО, чтобы была выполнена суточная программа, называется ритмом производства [1]. Ритм производства находим по формуле:

R = С • tсм/ Nicyт • 60, (2.39)

где С - количество рабочих смен в сутки, С = 1;

tсм - длительность смены, tсм = 8 ч;

Nicyт - суточная программа ТО.

Nicyт = SN1г / Драб;

Nто-1сут=2615/260=10;

Nто-2сут= 788/260=3;

TO-1: R=1 • 8/10 • 60 = 48 мин;

TO-2: R= 1 • 8/3 • 60= 160 мин.

Обеспечение требуемого режима, т.е. ритмичности любого производства, является одним из важнейших условий обеспечения качества работ.

Фонд рабочего времени определяется при односменной работе количеством рабочих дней в году Др и длительностью смены:

Фм=Др-tсм; (2.40)

Фм = 260 • 8 = 2080 ч.

Время на проведение запланированных работ одного обслуживания на рабочем посту называется тактом поста:

tn=t1/Pn×60+tn, (2.41)

где t1-трудоемкость ТО на посту, чел.-ч.;

Рn - количество рабочих мест на посту;

tn - время поставки и снятия автомобиля с поста, мин.

TO-1: tnl =3,82/2,2 • 60+2= 106 мин.;

TO-2: tn2 = 15,52 / 3,2 • 60 + 2 = 293 мин.

Формула расчета постов имеет вид:

Хп=t/R; (2.42)

TO-1: Хп = 106 / 48 = 2,21; принимаем Хп = 2;

ТО-2: Хп = 293 / 160 - 1,83; принимаем Хп = 2.

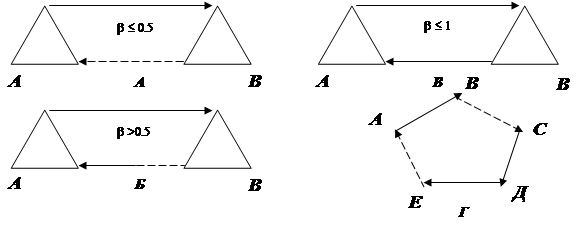

На постах линий периодического действия все технологические операции выполняются на неподвижном автомобиле. Величиной, характеризующей поток периодического действия, является так линии Л. Под тактом линии понимают интервал времени между двумя последовательно сходящими с линии автомобилями, прошедшими техническое обслуживание:

tл=ti • 60/Рл+tn, (2.43)

где tn - время передвижения автомобиля с поста на пост, мин.;

Рл - общее число технологически необходимых рабочих, работающих на линии:

Рл = Хп • Рср,

где Хп - число постов;

Рср - среднее число рабочих на посту линии обслуживания, чел.

ТО-1: Рл = 2 • 2,2 = 4,4 чел,

ТО-2: Рл = 2 • 3,2 = 6,4 чел;

ТО-1: Тл= 3,82 • 60/4,4+2 = 54 мин.,

ТО-2: Тл= 15,54 • 60/6,4+2 = 147,5 мин.

Число линий ТО-1 и ТО-2 находим по формуле:

ТО - 1: Хл=tЛТО-1/R; (2.44)

Хл = 54 / 48 = 1,1; принимаем 1 линию;

ТО - 1: Хл=tЛТО-2/R; (2.45)

Хл = 147/ 160 = 0,9; принимаем 1 линию.

Количество списочных рабочих зоны ТО-1 определяем по формуле [6]:

Рсп=Тто-1/Фсп, (2.46)

где Тто-1 - годовой объем работ ТО-1, чел.-ч;

Фсп - годовой фонд времени списочных рабочих, ч.

Рcп=8179,66/ 1826 = 4 чел.

Определяем явочное рабочее время:

Ряв=Тто-1/Фн; (2.47)

Ряв= 8179,66/2074 = 4 чел.

Распределение трудовых затрат на техническое обслуживание №1 по видам работ по посту №1 сведем в таблицу 15.

Таблица 15

Распределение трудовых затрат на ТО-1 по видам работ на посту № 1

| Пост № | Рабочие места | Наименование рабочих мест | Трудоемкость, % | Трудоемкость, чел.-ч. | Кол-во испыт. |

| 1. | 1. | Контрольно-диагностические, регулировочные | 18 | 1472,33 | |

| 2. | Обслуживание системы питания | 10 | 817,97 | 2 | |

| 3. | Обслуживание колес, шин, кузова | 5 | 408,98 |

Распределение трудовых затрат на ТО-1 по видам работ но посту № 2 сведем в таблицу 16.

Таблица 16

Распределение трудовых затрат на ТО-1 по видам работ на посту № 2

| Пост № | Рабочие места | Наименование рабочих мест | Трудоемкость, % | Трудоемкость, чел.-ч. | Кол-во испыт. |

| 2. | 1. | Обслуживание тормозной системы | 10 | 817,97 | |

| 2. | Обслуживание сцепления рулевого управления | 23,5 | 1922 22 | 2 | |

| 3. | Смазочно-заправочные, регулировочные, очистительные | 33,5 | 2740,19 | ||

| итого по посту № 1 и № 2 | 100 | 8179,66 | 4 | ||

Организация зоны технического обслуживания № 2.

Организация поточных линий ТО-2 аналогична организации линий ТО-1. Но решение задачи значительно усложнено вследствие существенно большего объема регулировочных работ, сопутствующего ремонта, в результате чего, необходимо снабжать зоны запасными частями и агрегатами. Для организации ТО-2 используем двухпостовую линию с размещением в тамбуре перед смотровой ямой поста.

Определим количество списочных работников зоны ТО-2 по формуле:

Pсп = Тто-2/Фсп, (2.48)

Pсп == 8787,95 / 1826 = 5 чел.

Явочное число работников:

Ряв = Тто-2 / Фн; (2.49)

Ряв = 8787,95 / 2074 = 4 чел.

Данные о распределение трудовых затрат на техническое обслуживание № 2 по видам работ и распределению рабочих по постам сведем в таблицу 17.

Таблица 17

Распределение трудовых затрат на ТО-2 по видам работ, распределение рабочих по постам

| Пост№ | Рабочие места | Наименование рабочих мест | Трудоем-кость, % | Трудоемкость, чел.-ч. | Кол-воиспыт. |

| 1. | 1. | Контрольно-диагностические | 10 | 878,79 | |

| 2. | Электротехнические | 12 | 1054,55 | ||

| 3. | Обслуживание системы питания | 14 | 1230,31 | 2 | |

| 2. | 1. | Обслуживание тормозной системы | 12 | 1054,55 | |

| 2. | Обслуживание рулевого управления и ходовой части | 6 | 527,28 | 3 | |

| 3.4. | Крепежные, регулировочные | 18 | 1581,83 | ||

| 5.6. | Смазочно-заправочные, очистительные | 22 | 1933,35 | ||

| 7. | Регулировочные | 6 | 527,28 | ||

| итого по постам: | 100 | 8787,95 | 5 | ||

Расчет зоны текущего ремонта.

Потребность в текущем ремонте автомобилей устанавливается при приеме автомобилей с линии по заявке водителя, при проведении технической диагностики. Простой ремонт автомобиля, связанный с проведением текущего ремонта, должен быть минимальным.

При организации текущего ремонта необходимо стремиться к применению агрегатно-узлового метода ремонта. При агрегатном методе ремонта значительно сокращается время простоя автомобиля в ремонте, повышается коэффициент технической готовности. В зоне ТР выполняют, в основном, три вида работ: диагностические, регулировочные и разборочно-сборные. Для рациональной организации процессов текущего ремонта автомобиля разрабатывают постовые карты.

Количество рабочих постов определяем по формуле [6]:

Хп=Тг/(Фн×Рм×а×k'н) × h, (2.50)

где Хп - общее число постов;

Тг- годовой объем работы, реализуемый на данных постах, чел.ч.;

Фн - годовой фонд рабочего места при односменной работе, ч.;

а - часть объема работ, реализуемых в наиболее напряженную смену;

k'н - коэффициент неравномерности поступления автомобилей на пост;

h - коэффициент использования времени поста.

Хп = 68300,5 / (2074 • 2 • 0,4 • 1,2) • 0,8 == 8,2; принимаем 8 постов.

Общий объем постовых работ, выполняемых в зоне ТР, несколько меньше общей потребности в них благодаря проведению ряда работ при TO-2.

Организация зоны диагностики.

Диагностика представляет собой систему проверки технического состояния автомобиля без разборки его узлов и агрегатов путем использования специального оборудования, позволяющего дать объективную оценку пригодности автомобиля для дальнейшей эксплуатации. Организация диагностики технического состояния автомобиля зависит от мощности данного автотранспортного предприятия и от обеспеченности соответствующим оборудованием.

Посты и линии диагностики размещают в производственном корпусе транспортного цеха таким образом, чтобы автомобиль, в зависимости от его технического состояния, мог быть перемещен в любую зону цеха с минимальным количеством маневров.

Количество постов диагностирования:

Пд=Тд/Фн•Рn•С•h, (2.51)

где Тд — трудоемкость диагностирования, чел.ч.;

Рn - количество рабочих, чел.;

С - количество смен;

h - коэффициент использования времени, h = 0,8.

Пд - 3666 / 2074 •2.1 • 0,8 = 1,1; принимаем 1 пост.

Списочное количество рабочих:

Pсп =Тд/Фсп, (2.52)

Рсп= 3666/1826 = 2 чел.

Явочное число рабочих на линии диагностики [19]:

Ряв=Тд/Фн, (2.53)

Ряв = 3666 / 2074 = 2 чел.

Определим ритм производства по формуле:

Rд1 ==Toб•60/ka, (2.54)

где Тоб - продолжительность работы поста в течение суток, Тоб=8ч.;

ka - количество диагностируемых автомобилей.

Д-1: Rд1 = 8•60/11 =43,6 мин,

Д-2: Rд1 =8•60/4= 120 мин.

Определим такт линии диагностирования:

tд1=tдi•60/Рр+tp. (2.55)

Д-1: hд-1=0,57•60/2+2= 19,1 мин.;

Д-2: hд-2=1,86•60/2+2 = 57,8 мин.

Длина поста принимается из расчета установки на нем диагностируемого автомобиля в двух-трех положениях.

2.5 Разработка технологии технического обслуживания и диагностированияТехнологических процесс ТО автомобилей определяется последовательностью выполнения работ и операций, имеющих своей целью поддержание работоспособности автомобилей. Техническое обслуживание состоит из большого числа технологических операций. Независимо от вида ТО, за исключением ЕО, оно содержит следующие основные работы: уборочно-моечные, контрольно-диагностические, крепежные, регулировочные, электротехнические, смазочно-очистительные, заправочные.

По назначению, трудоемкости, периодичности, перечню выполнения работ при технологическом процессе ТО и ТР, периодическое диагностирование делится на Д-1 и Д-2.

Диагностирование. Д-1 предназначается для механизмов, обеспечивающих безопасность движения автомобиля (тормоза, приборы освещения, угол установки передних колес, механизмы управления), уровень токсичности отработанных газов и его топливную экономичность. Проводится Д-1 также при ТО-1 или перед ТО-2, если оборудование для Д-1 располагается на линии ТО-2.

Диагностирование Д-2 предназначается для контроля автомобиля в целом, по технико-экономическим показателям и выявления неисправности его основных агрегатов, систем и механизмов. Д-2 проводится за 2-3 дня до ТО-2, чтобы устранить серьезные поломки и уменьшить простой автомобиля на обслуживании.

Отдельно рассматривают диагностирование: 1) двигателя, его механизмов и систем; 2) электрооборудования; 3) тормозной системы и рулевого управления; 4) трансмиссии и ходовой части. Регулируемые работы, как правило, проводятся по результатам диагностирования; в процессе выполнения этих работ применяется контрольное оборудование, а качество работ может проверяться диагностированием. В связи с этим, диагностирование и регулировочные работы агрегатов и систем автомобиля часто проводят совместно.

Для диагностирования автомобилей в зоне Д-1 разместим следующее оборудование: стенд для проверки тормозных качеств автомобиля КИ-4998, воздухораздаточную колонку С-413М, прибор для проверки свечей зажигания КО-75, статоскоп для проверки системы зажигания КО-346, стенд для проверки углов управления колес КИ-4872. В зоне диагностирования Д-2 разместим: стенд для проверки тяговых качеств автомобиля КИ-4856, подъемник П-151, устройство для сбора отработанного газа ОЗ-12261-01 и др. (см. Приложение 1).

ВЫВОД 2 ГЛАВЫ

Во второй главе разработана организация ТО в цехе № 26 ОАО «Лисма».

Проведен анализ существующей формы организации технического обслуживания, рассчитана производственная программа, а также разработаны технология ТО и диагностирования.

3. РАЗРАБОТКА КОНСТРУКЦИИ. ГИДРОПОДЪЕМНИК 3.1 Обзор существующих предшествующих конструкций 3.1.1 Передвижной домкрат

Передвижной гидравлический домкрат разработан в 1982 году Дутовым А.Я. Он предназначен для выполнения подъемных работ в основном в условиях мастерских. На корпусе гидроцилиндра расположены три кронштейна, на которых шарнирно закреплены три опорных колеса, имеющие возможность поворачиваться на 90°. При перемещении гидродомкрата, он перекатывается на опорных колесах, а при работе, колеса поворачиваются на 90° и превращаются в опорные площадки, которые, воспринимая вес и увеличивая опорную площадь, не дают гидродомкрату погрузиться в грунт. Подача масла осуществляется от постоянного источника маслоподачи.

Для подсоединения гидрошланга на гидроцилиндре имеется специальный штуцер.

Недостатками данной конструкции являются:

1. Трудность перемещения гидродомкрата по неровным поверхностям.

2. Длительность подготовки (установка его на рабочее место, подсоединение и отсоединение от источника маслоподачи).

3. Невозможность использования в полевых условиях на мягких почвах.

3.1.2 Передвижной гидравлический домкратПередвижной гидравлический домкрат разработан Букатовым А.В., Дмитреевым Б.А. в 1985 году, содержит ходовую часть - тележку, на которой смонтированы электродвигатель с гидронасосом, а также связанный с тележкой и смонтированный на опорном основании силовой гидроцилиндр, который работает на гидронасосе. При перемещении тележки силовой гидроцилиндр находится в поднятом состоянии. Подъем может осуществляться с помощью лебедки вручную или электроприводом. Перемещение тележки осуществляется вручную. При выполнении работ тележка подгоняется под поднимаемое устройство, устанавливается гидроцилиндр и включается гидронасос.

3.1.3 Передвижной гаражный подъемникПередвижной гаражный подъемник разработан в 1982 г. группой конструкторов: Кулиным А.И., Домрачевым Г.В., Пылаевым И.А., Рудаковым Г.И., содержит подвижную раму, на которой установлены поворотные рычаги, соединенные с грузонесущей головкой и силовой гидроцилиндр, корпус которого шарнирно закреплен на раме, отличающийся тем, что с целью уменьшения габаритных размеров подъемника в транспортном положении он снабжен тягой с двуплечим рычагом, соединенным одним концом со штопом силового гидроцилиндра, а другим с тягой, который шарнирно закреплен к одному из подъемных рычагов. Подача масла в гидроцилиндр должна осуществляться от постороннего источника (гидросистемы трактора или стационарного маслонасоса).

Работа осуществляется следующим образом: тележка подгоняется к поднимаемому средству и гидроподъемная головка устанавливается в необходимом месте. В гидроцилиндр подается масло, благодаря чему приводится в действие механизм рычагов и осуществляется подъем. Данная конструкция имеет ряд недостатков.

1. Невозможность работы на мягких почвах.

2. Затрудненность перемещения по неровным поверхностям.

3. Зависимость работы от источника маслоподачи.

4. Невозможность использования в полевых условиях.

3.1.4 Копновоз навесной универсальныйПредназначен для транспортировки копен сена и соломы, сбора сена из валков, а также для погрузки навоза, сыпучих и штучных грузов в гране портные средства. Агрегатируют с трактором «Беларусь».

Основные узлы и механизмы: две панели навески, закрепленные на лонжеронах трактора; рама подъема, шарнирно соединенная с панелями навески; две одинаковые платформы для набора, удерживания и выгрузки копен, одну из которых навешивают спереди на раму подъёма, а другую сзади на навесную систему трактора; вилы для навоза; ковш для сыпучих грузов; грузоподъемная рама с крюком.

Механизмы копновоза приводятся в действие от гидросистемы трактора при помощи гидроцилиндров. Грузоподъемность 1000 кг, максимальная высота подъема 3,6 м. Основные недостатки:

1. Сложность конструкции.

2. Большая масса.

3. Ухудшение обзорности трактора.

3.2 ГидроподъемникГидроподъемник предназначен для поднимания различных сельскохозяйственных машин, чтобы проверить осевые люфты в подшипниках, ходовых, опорных, опорно-приводных колесах, произвести регулировку и смазку, а также настройку плугов и культиваторов.

Кроме того, для поднятия и перемещения различных грузов на небольшое расстояние.

Гидроподъемник агрегатируется с трактором МТЗ. Он состоит из платформы, гидроцилиндров, передней и основной стрел.

Стрелы изготавливаются из квадратной трубы 100х100х8.

Платформа изготавливается из следующих деталей: две вертикальные стойки - труба квадратная 100 х 100; три поперечных бруса - уголок равнобокий №10; передние наклонные упоры и лонжероны - швеллер №12. Все детали сварные.

На тракторе МТ382 - давление воздуха в передних шинах повышено до 0,4-0,5 МПа.

Трактор легко переоборудовать для выполнения транспортных работ;

Для этого нужно снять переднюю стрелу с гидроцилиндром и основную стрелу. Гидроцилиндры платформы не снимаются, их привязывают к вертикальным стойкам.

Обзорность маневренность и управляемость трактора не нарушены. Высота подъема 4,8 м. Грузоподъемность - 1000 кг. Трактор должен перемещаться только на первой передаче.

Гидросистема трактора никаких изменений не претерпела. От левого золотника распределителя параллельно подключены гидроцилиндры, управляющие основной стрелой. От правого золотника распределителя работает гидроцилиндр передней стрелы.

3.3 Расчет конструкции 3.3.1 Расчет коэффициента «грузовой» устойчивостиТракторы с навешенным на него подъемником должен быть устойчив при работе.

Коэффициент «грузовой» устойчивости, т.е. отношение момента относительно ребра опрокидывания, создаваемого весом трактора с гидроподъемником с учетом всех усилий, действующих на агрегат (инерционные силы, возникающие при пуске или торможении механизмов подъема стрелы с грузом и передвижения трактора) и влияния наибольшего допустимого при работе гидроподъемника уклона пути, к моменту, создаваемому рабочим грузом относительно того же ребра опрокидывания должен быть не менее 1,15.

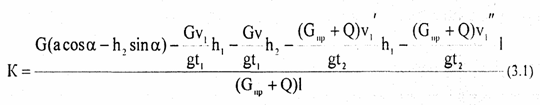

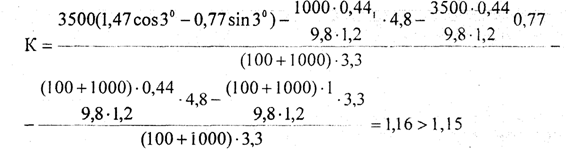

Коэффициент грузовой устойчивости вычисляют по формуле:

где G - суммарный вес трактора с гидроподъемником, кг;

Gпр - вес стрелы гидроподъемника, кг;

Q - вес поднимаемого груза, кг;

l - расстояние от точки подвеса груза до ребра опрокидывания при установки трактора с гидроподъемником на горизонтальной плоскости, м;

а - расстояние от общего центра тяжести погрузчика с трактором до ребра опрокидывания при установки трактора, в горизонтальной плоскости, м.

hl - расстояние от точки подвеса груза до плоскости, проходяще] через точки опорного контура, м;

h2 - расстояние от общего центра тяжести гидроподъемника i трактора до плоскости, проходящей через точки,опорного,1сойхура^ м;

v1' - скорость горизонтального перемещения груза, в м/с;

vl - скорость передвижения трактора с подъемником, м/с;

vl" - скорость вертикального перемещения груза, м/с;

tl - время неустановившегося движения (пуск, торможение) трактора с;

t2 - время неустановившегося режима работы механизма подъема стрелы, с;

а - угол наклона трактора с подъемником, град.

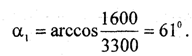

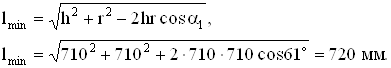

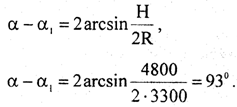

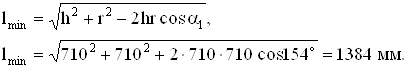

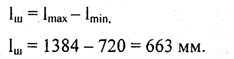

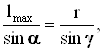

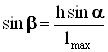

Определим ход поршня.

Ориентируясь на параметры механизмов подъема сельскохозяйственных погрузчиков, примем r = 710 мм:

a=arccos(H0/R) (3.2)

где Но - расстояние от земли до точки соединения основной стрелы с платформой;

R - длина стрелы основной и передней вместе.

Расстояние между опорами гидроцилиндра при полностью втянутом штоке:

(3.3)

(3.3)

При подъеме груза на заданную высоту угол поворота стрелы равен:

(3.4)

(3.4)

В этом случае расстояние между опорами цилиндра должно быть:

(3.5)

(3.5)

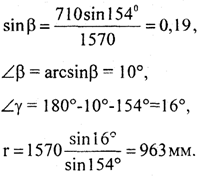

Ход штока цилиндра будет равен:

(3.6)

(3.6)

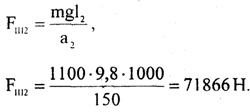

Определение диаметра цилиндра. Из уравнения моментов:

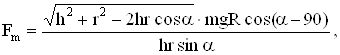

![]() (3.7)

(3.7)

при

(3.8)

(3.8)

Находим выражение для усиления на штоке:

(3.9)

(3.9)

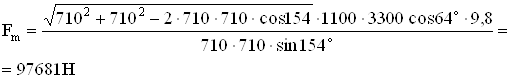

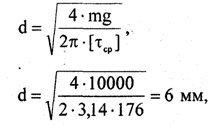

Принимая рабочее давление в гидросистеме трактора р=10 Мпа и коэффициент запаса по усилию на штоке k=1,1 находим диаметр цилиндра

(3.10)

(3.10)

Исходя из конструктивных соображений возьмем два цилиндра, поэтому диаметр одного цилиндра будет равен:

(3.11)

(3.11)

По полученным данным выбираем гидроцилиндр lmin=940 мм,

lmax=1570 мм, D = 75 мм.

Для того чтобы цилиндр поднял стрелу на заданную высоту расстояние г нужно взять исходя из условия.

(3.12)

(3.12)

![]() (3.13)

(3.13)

(3.14)

(3.14)

(3.15)

(3.15)

Для того чтобы цилиндр опустил стрелу на заданную величину, его длина должна быть:

(3.16)

(3.16)

За счет перемещения упора гидроцилиндра по штоку на 60 мм, достигаем это условие.

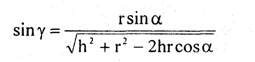

3.3.3 Выбор гидроцилиндра для передней стрелы -Определим усилие на шток цилиндра исходя из уравнения моментов:

![]() (3.17)

(3.17)

(3.18)

(3.18)

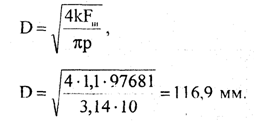

Найдем диаметр цилиндра:

(3.19)

(3.19)

По полученным данным выбираем гидроцилиндр

D = 110 мм, lш=250мм, lmin=560 мм, lmax=810 мм.

Точку опоры гидроцилиндра определяем исходя из условия, что передняя и основная стрелы должны находиться на прямой линии при полностью вытянутом штоке.

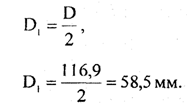

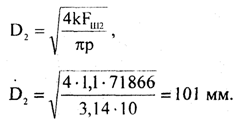

3.4 Расчет стрелыОпределим силу F из уравнения моментов:

![]() (3.20)

(3.20)

(3.21)

(3.21)

![]()

Определим реакцию опоры:

(3.22)

(3.22)

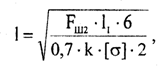

Построим эпюру изгибающих моментов. Выбираем сечение стрелы из условия:

(3.24)

(3.24)

где W - момент сопротивления сечения;

М - крутящий момент;

[s] - наибольшее нормальное напряжение.

Возьмем материал Ст6, sп4=650 Н/мм, запас прочности n = 1,5. Наибольшее нормальное напряжение будет:

[s]=sп4/1,5

[s]=650/1,5 = 433 Н/мм2.

Найдем момент сопротивления сечения:

W=25192860/433=58182 мм2 .

Из таблицы сортамента выбираем необходимое сечение: труба квадратная 100х100х8 (ГОСТ 8639-57). Проверим:

[s]=25192860/83700=301 Н/мм < [s].

Переднюю и основную стрелу изготовим из одинакового материала.

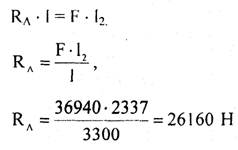

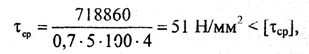

3.5 Определение диаметра болтаДля соединения стрелы с платформой определим диаметр болта. Определим горизонтальную составляющую силы Fш.

Fr=F×tga, (3.25)

где

tga=r/h (3.26)

Отсюда

F=r/h×F (3.27)

F=963/710×36940=50103H.

Общая реакция опоры А:

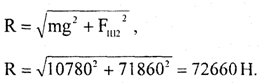

(3.28)

(3.28)

Возьмем материал болта Ст6, sт=360 Н/мм2, sт=220 Н/мм3. В данном случае болт будет работать на срез и на смятие. Предел прочности на срез и смятие:

[sср] = sт×0,8 = 220×0,8 = 176 Н/мм2,

[sсм] = sт×0,2 = 360×0,2 = 72 Н/мм2

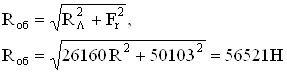

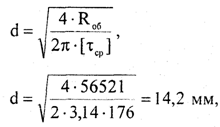

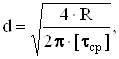

Определим диаметр болта [24]:

(3.29)

(3.29)

d=Rоб/([sсм×l), (3.30)

d=56251/(72×110)=7,1 мм.

Возьмем диаметр болта равный d = 15 мм.

Проверим:

tcp=Rоб/((2p×d2)/4) (3.31)

tср=56521/((2*3.14*15**2)/4)=160 Н/мм2<[tcp]

scм=Rоб/(d×l) (3.32)

sсм=56521/(15×110)=34 Н/мм2

В двух вертикальных стойках и в основной стреле сверлится отверстие диаметром 25 мм, и в эти отверстия запрессовываются втулки с наружным диаметром 25 мм и внутренним диаметром 15 мм.

3.6 Определение диаметра болта для соединения основной и передней стрелОпределим диаметр болта для соединения основной и передней стрел. Определим реакцию опоры:

(3.33)

(3.33)

Возьмем материал для болта Ст6, tт = 220 Н/мм2, sт=З60 Н/мм2.

В данном случае болт работает на срез и смятие.

Предел прочности на срез:

[tcр] = tт×0,8=220×0,8=176 Н/мм2.

Предел прочности на смятие:

[sсм]=sт×0,2=360×0,2=72 Н/мм2.

Определим диаметр болта:

(3.34)

(3.34)

,

,

(3.35)

(3.35)

![]()

Возьмем диаметр болта 25 мм.

Проверим:

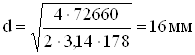

tср=R/((2p×d2)/4) (3.36)

tср=72660/((2×3.14×252)/4)=148 Н/мм2 <[tср]

sсм=R/(d×l)

sсм=72660/(2×20×25)=71 Н/мм2 <[sсм]

Для соединения основной и передней стрелы нужно к основной стреле приварить две пластины 165х80х20, а в передней стреле просверлить отверстие диаметром d = 35 мм и запрессовать втулку с внешним диаметром 35 мм, внутренним - 25 мм.

3.7 Определение диаметра болта для подвесной рамкиОпределим диаметр болта для подвесной рамки. Возьмем материал

Ст6, tт = 220 Н/мм2, sт = 360 Н/мм2

Болт работает на срез и смятие.

Предел прочности на срез:

[tcp]=tт×0,8=220×0,2=176 Н/мм2

Предел прочности на смятие:

[sсм] =sт×0,2=360×0,2 = 72 Н/мм2

Определим диаметр болта:

(3.38)

(3.38)

d=mg/([s]×l) (3.39)

d=10000/(2•8•72)=8,7 мм

Возьмем диаметр болта равный 10 мм.

Проверим%

tcp=mg/((2p×d2)/4) (3.40)

tcp=10000/((2×3.14×252)/4)=63 Н/мм2<[tср]

sсм=mg/(d×l) (3.41)

sсм=10000/(2×8×10)=62,5 Н/мм2 <[sсм]

3.8. Определение ширины подвесной рамкиОпределим ширину подвесной рамки из условия:

(3.42)

(3.42)

Возьмем материал Ст6, sп4=650 Н/мм2. Запас прочности n=1,5. Наибольшее нормальное напряжение будет:

[s]=sп4/1,5

[s]=650/1,5=433 Н/мм2

Найдем момент сопротивлений сечения:

W=600000/433=1385 мм2

Найдем ширину пластины:

b=6W/h3+25,

b=6×1385/1003+25=35мм

Крюк для подвеса груза выбираем по ГОСТу 6627-63 исходя из условия грузоподъемности: выбираем крюк №7.

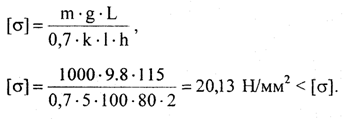

3.9 Расчет сварочных соединений 3.9.1 Расчет соединения передней и основной стрелВ этом случае швы испытывают нагрузку от срезающей силы Fш2 и момента mgL. Возьмем материал Ст6, тогда допустимые напряжения будут:

[tср]=0,2×tт=0,2×360=72 Н/мм2,

[s]=0,33×sп4=0,33×650=214,5 Н/мм2

Найдем действующие напряжения в сварном шве и сравним их с допустимыми:

![]() (3.43)

(3.43)

где l - длина сварочного шва;

k - катет сварочного шва;

Fг - сила.

На шов будет действовать момент Fш2×ll.

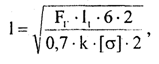

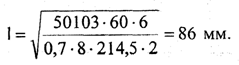

Определим длину сварного шва из выражения:

, (3.44)

, (3.44)

где

Wc=0,7×k×l2×2/6 (3.45)

где k - катет шва, k = 8 мм;

l - длина шва.

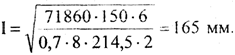

Расчетная схема

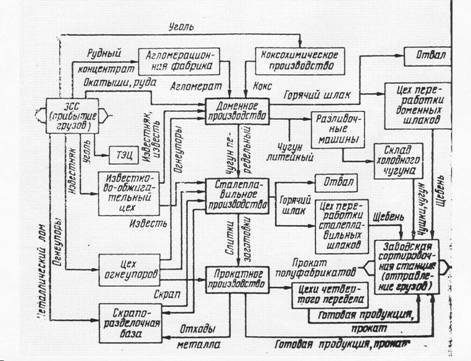

(3.46)

(3.46)

где [s] = 0,33, sn4 = 0,33×650 =214,5 Н/мм2,

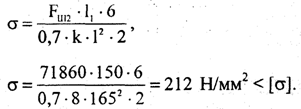

Опоры для гидроцилиндра передней стрелы делаем одинаковыми. Проверим:

(3.47)

(3.47)

(3.48)

(3.48)

Примем 1 = 90 мм. Тогда действующее напряжение будет

(3.49)

(3.49)

ВЫВОД 3 ГЛАВЫ

Разработана конструкция «Гидроподъемник».

Предложены несколько видов передвижных домкратов.

Выбран самый эффективный способ для данного транспортного парка.

Сделан расчет составляющих частей данной конструкции; подбор гидроцилиндров, расчет сварочных соединений, определен диаметр болта для подвесной рамки и т.д.

4. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ 4.1 Анализ состояния безопасности жизнедеятельности в транспортном цехе ОАО «Лисма»

Главная задача безопасности жизнедеятельности трудящихся в России проведение мероприятий, обеспечивающих безопасные условия труда и облегчающих производственные процессы.

Безопасность жизнедеятельности включает в себя вопросы трудового законодательства, технику безопасности, производственную санитарию и гигиену труда, а для транспортного цеха - безопасность движения.

Анализ несчастных случаев по видам работ позволил определить операции, при выполнении которых происходит наибольшее количество травм. Так при смотровых работах большее количество травм происходит в результате падения с крыла или бампера автомобиля. Во время осмотра двигателя травмы происходят при применении опасных, неправильных приемов работы, несогласованных действий, неудовлетворительном содержании рабочих мест. Травмы часто происходят при проверке замков бортов платформы кузова, при проведении осмотра автомобиля снизу, при отворачивании и завертывании гаек колес и стремянок рессор. Несчастные случаи происходят при работе неисправными инструментами, при пользовании замасленными руками и т.п.

Состояние охраны труда характеризуется:

- коэффициентом частоты травматизма - Кч;

- коэффициентом тяжести травматизма - Кт;

- числом дней нетрудоспособности.

Показатель частоты несчастных случаев Кч показывает среднее количество несчастных случаев, происшедших на 1000 работников за отчетный период.

Кч=Т/Р-1000, (4.1)

где Т - количество несчастных случаев за данный период, Т=5;

Р - списочное количество работающих в транспортном цехе,

Р=293чел.

Показатель частоты несчастных случаев за 2001 год составил:

Кч= 5/293×1000=17,1.

Показатель тяжести несчастных случаев:

Кт=Д/Т, (4.2)

где Д - количество дней, потерянных за отчетный период, Д=88 дн.;

Т - число травм, за исключением смертельных, Т= 5.

Кт=88/5=17,6.

Показатель потерь определяем из следующего выражения:

Кп=Д×1000/Р; (4.3)

Кп=88×1000/293=300 дн.

Коэффициент травматизма определяем по формуле:

Ктр=Т/Р×Кп×100; (4.4)

Ктр=5/293=1,71.

Коэффициент трудоспособности коллектива находим из выражения:

Ктр.к=1-Д/Р×Ф, (4.5)

где Ф - годовой фонд рабочего времени, Ф = 1826 ч.

Ктр.к = 1-88/293×1826=0,999.

Коэффициент нетрудоспособности определяем по выражению:

Кн.тр.к=Д/Р×Ф. (4.6)

Материальный ущерб от травматизма без учета несчастных случаев со смертельным исходом и инвалидностью определяем по следующей формуле:

См=С1+С2+СЗ+С4+С5,руб., (4.7)

где С1 - сумма, выплачиваемая по больничным листам;

С2 - стоимость испорченного оборудования и инструмента;

СЗ - стоимость испорченного материала;

С4 - стоимость различных зданий и сооружений;

С5 - стоимость простоя оборудования;

См=875+10400,0+240+200=11715,2руб.

Полученные данные сводим в таблицу 18.

Таблица 18

Динамика производственного травматизма в цехе

| Название показателя | 1999 | 2000 | 2001 |

| Количество рабочих, чел. | 240 | 235 | 220 |

| Количество несчастных случаев | 3 | 2 | 5 |

| Количество дней нетрудоспособности | 68 | 61 | 88 |

| Показатель частоты | 12,5 | 8,51 | 17,1 |

| Показатель тяжести | 22,67 | 30,5 | 17,6 |

| Показатель потерь | 283,3 | 259,5 | 300,0 |

| Коэффициент травматизма | 1,25 | 0,85 | 1,71 |

| Коэффициент трудоспособности коллектива | 0,9997 | 0,9998 | 0,9998 |

| Коэффициент нетрудоспособности коллектива | 0,0003 | 0,0002 | 0,0002 |

| Материальный ущерб, руб. | 8083,2 | 9152,7 | 11715,0 |

Система мероприятий по охране труда, обеспечивающая безопасность работающих, охватывает 3 проблемы:

1) санитария, занимающаяся вопросами профессиональной вредности;

2) техническая охрана труда или техника безопасности, разрабатывающая мероприятия по борьбе с производственным травматизмом;

3) правовая, как часть государственного регулирования трудового законодательства.

Руководитель предприятия несет ответственность за организацию охраны труда всего предприятия перед вышестоящими организациями, вплоть до арбитража при несчастных случаях со многими пострадавшими и со смертельным исходом.

Главный инженер несет санитарную ответственность за горячие участки и экологичность, разрабатывает мероприятия по борьбе с производственным травматизмом, несет ответственность перед контролирующими организациями за условия труда на производственных участках.

Заместитель начальника по безопасности движения несет ответственность за несчастные случаи, произошедшие при ДТП и производственные случаи, повлекшие за собой травмы водителей и пассажиров во время работы автомобилей на линии.

Инженер по технике безопасности предприятия несет ответственность за исполнение мероприятий по безопасности жизнедеятельности, по предупреждению производственного травматизма и контроль условий труда и производственной санитарии, обучение рабочих безопасным условиям труда, вводный инструктаж вновь поступивших на работу, проводит служебное расследование при травмах и их учет.

Начальник производства несет ответственность за каждого рабочего, водителя, выполняющего работу на его участке. Он обязан проводить инструктаж на его рабочем месте, с целью ознакомления с конкретными условиями труда на участке.

На предприятии проводится работа по аттестации рабочих мест. ТПО «Мордовавтотранс» проводит регулярно проверки по соблюдению правил безопасности жизнедеятельности, доводит информацию о несчастных случаях, происшедших в системе автотранспорта России. Госконтроль регулярно проводит проверки по состоянию техники безопасности при работе оборудования, приспособлений и их пригодность к выполнению работ. Ведомственный контроль, ГИБДД, представители санитарной службы также регулярно проводят проверки соблюдения правил техники безопасности, правил производственной санитарии, а также правил безопасности движения.

4.3 Санитарно-гигиенические мероприятияВо время выполнения производственного процесса большое значение имеет воздействие шума, света, производственных отрицательных факторов на организм человека. Необходимо провести работу по снижению загазованности в цехах, по увеличению количества шумопоглотителей, а также по улучшению санитарно-бытовых помещений и местного освещения на участках, где ведется сборка ответственных узлов. Производственная одежда должна быть чистой, удобной и отвечать требованиям гигиены и техники безопасности.

4.4 Мероприятия по технике безопасностиВ электроустановках с незаземленной нейтралью источника тока должны быть сооружены заземляющие устройства и заземлены корпуса.

Основная задача защитного заземления - снизить напряжение относительно земли до безопасной величины на конструктивных частях оборудования, которые могут оказаться под напряжением. В случае пробоя изоляции напряжение не должно превышать 40В. Правильный расчет и устройство защитных заземлений имеет большое значение для безопасных условий труда на рабочем месте.

Расчет защитного заземления и определение количества металлических заземлений.

В качестве заземлений принимаем металлические трубы диаметром 50 мм, длиной 2000 мм. При этом определяется сопротивление растекания тока одной трубы по формуле:

Rр.тр=r/2p×(ln2l/d+0.5×ln4h+1/4h-l) (4.8)

где r - удельное сопротивление грунта, Ом×м;

l - длина трубы, м;

d - внешний диаметр трубы, м;

h - глубина заземления трубы, равная расстоянию от поверхности

земли до середины трубы, h=1,5 м.

Rp.тp=100/2×3,14×2(ln2×2/0,5+0,5ln4×1,5+2/4×1,5-2)=190 м.

Количество заземлений определяем по формуле:

ПЗ = Rp.тр×hс/Rд×hэ, (4.9)

где hс - коэффициент сезонности, находим по таблице для наиболее засушливого времени (июль), hс = 1,6;

Rд - допустимое сопротивление растекания тока с заземлителей, принимаем согласно ПУЭ, Rд=4 Ом;

hэ - коэффициент экранирования, принимаем hэ=0,85,

П3=19×1,6/4×0,85=8,4. Учитывая сопротивление контура заземлителя, принимаем ПЗ = 9.

4.5 Противопожарные мероприятияБорьба с пожарами и их предупреждение могут быть эффективны только в том случае, если противопожарные правила могут выполняться всем персоналом хозяйства. Задача противопожарной службы заключается в том, чтобы размещение оборудования, организация технологического процесса и труда были выполнены строго по действующим правилам пожарной безопасности.

В целях обеспечения пожарной безопасности предлагается:

1. В соответствии с нормами СНиП-11-А-70, в АРМ предусмотрены эвакуационные выходы шириной 0,6 метров на 100 человек, двери должны открываться наружу, удаление от рабочего места до такой двери 50-100 метров в зависимости от категории работ. Согласно СНиП-11-2-80, число эвакуационных выходов следует иметь не менее двух. Здание АРМ транспортного цеха по пределам огнестойкости относится ко II категории. Кроме степени огнестойкости маршруты эвакуации, зависят от категории производства:

А - взрывоопасные: малярный участок, склад лакокрасочных материалов, склад ГСМ, ацетиленовая и газогенераторная;

Б - взрывопожароопасные: краскозаготовительное отделение;

В - пожароопасные: зона ожидания ремонта, столярный участок, посты ТО и ТР, хранения и разлива кислоты, склад резины и запчастей, участок по ремонту аппаратуры системы питания;

Г - пожароопасные: медницкий и кузнечно-рессорный участки, аккумуляторный участок;

Д - пожароопасные: мойка автомобилей, электротехнический участок, токарный участок, агрегатный участок, склады агрегатов;

Е - взрывоопасные: помещение для зарядки аккумуляторных батарей, компрессорные.

Ширину проходов к одиночным рабочим местам принимаем 0,7 метров, а при эвакуации не более 50 человек - 0,9 метра. По необходимому времени эвакуации назначаем маршрут эвакуации. Так как рабочих АРМ меньше 50 человек, то необходим 1 эвакуационный выход, но по типовому проекту предусмотрено несколько выездов и в случае возникновения пожара или чрезвычайных ситуаций эвакуация может проводится через них.

Разработанный план эвакуации с путем эвакуации работников АРМ представлен в графической части проекта на листе 3.

2. Необходимо установить в АРМ два ПК на расстоянии 40 метров друг от друга и оборудовать их рукавами требуемой длины, а на территории - пожарные гидранты. Транспортный цех ОАО «Лисма» подключен к городской системе водоснабжения.

3. Организовать периодические проверки состояния пожарной безопасности объекта, наличие и исправность средств пожаротушения и принимать необходимые меры.

4. Обеспечить производственные участки АРМ первичными средствами пожаротушения.

Условиями прекращения горения являются: охлаждение горящего вещества, прекращение доступов кислорода, химическое торможение реакции огня. К таким средствам относятся углекислые огнетушители ОУ-2, ОУ-5, ОУ-8, УП-1Е, УП-2М. Наиболее распространенными средствами пожарного инвентаря являются: ведра, ломы, багры, топоры, лопаты, асбестовая ткань и др. Для тушения небольших очагов пожара легковоспламеняющихся и горючих жидкостей, а также горючих твердых веществ и материалов применяются ручные пенные огнетушители марок: ОПБХ-10,ОП-3,ОП-5.

Расчет средств пожаротушения.

В мастерских цеха предусмотрен монтаж четырех противопожарных щитов марки ПШ-2, предусмотрены по участкам огнетушители ОП-5, два противопожарных ствола.

Расчет количества углекислых баллонов ведем для участка по ремонту электрооборудования и зарядки аккумуляторов.

h = 0,065•V, (4.10)

где V - объем помещения, где может вспыхнуть пожар, V = 98,7м3.

h = 0,065•98,7=6,4 баллона, принимаем h=6.

Количество углекислых огнетушителей определяем в зависимости от массы заряда:

Noг=h/P, (4.11)

где Р - масса заряда огнетушителя, для ОУ-2 Р = 1,5 кг.

Nor = 6,4 / 1,5 = 4,27.

Принимаем 4 огнетушителя марки ОУ-2.

Количество пенных огнетушителей определяем следующим образом. Расчет ведем для зоны ТО и ТР.

1. Определяем производительность огнетушителя:

g=V/t, (4.12)

где V - вход пены из одного огнетушителя, л.;

t - время действия огнетушителя, с. g=60/50=1,2 л/c.

2. Определяем площадь предполагаемого пожара:

F=A×B, (4.13)

где А, В - ширина и длина предполагаемого пожара, м.

F = 6×7 = 42 м2

3. Определяем секундный расход пены:

g=Fj, (4.14)

где j - интенсивность подачи пены, j=0,3.

g=42*0,3=2,6 л/с.

4. Определяем количество огнетушителей:

n=g/go, (4.15)

n=12,6/1,2=10,5 шт.

Принимаем 11 огнетушителей марки ОХП-10.

Для остальных участков и зон менее опасных в пожарном отношении количество огнетушителей принимаем из расчета на 100 м - один огнетушитель:

Noг=F/100, (4.16)

где F - площадь остальных участков, F = 1512м .

Noг=1512/100=15,12 шт.

Принимаем 15 огнетушителей.

Количество ящиков с песком определяем из расчета один ящик емкостью 0,2 м на 200 м:

Nящ=F/200; (4.17)

Nящ= 1512/200 =7,56 шт.

Принимаем 8 ящиков.

Количество пожарных щитов с набором пожарного инвентаря по числу ящиков - 8 штук.

Расчет пожарного запаса воды. Количество воды на наружное тушение пожара находим по формуле:

Qнap=3,6×a×t×z, (4.18)

где а - расход воды для данного здания с объемов 20 тыс. м по категории «В», степенью огнестойкости II, равен 10 л/с;

t - расчетная продолжительность пожара;

z - число пожаров.

Qнap=3,6×10×3×2= 216 м.

Максимальный срок восстановления неприкосновенного запаса воды для предприятия категории «В» со II степенью огнестойкости допускается 36 часов.

4.6 Мероприятия по экологической безопасностиНеобходимо повышать эффективность мер по охране природы. Шире внедрять малоотходные и безотходные технологические процессы. Развивать комбинированное и комплексное использование природных ресурсов, материалов и сырья, исключающих вредное воздействие на окружающую среду.

Санитарные нормы для предприятий предусматривают защиту окружающей среды от выделяющихся производственных вредных отходов, мусора и т.п. Для этой цели в транспортном цехе должны выполняться следующие мероприятия:

1. Отходы производства, непригодные к использованию и мусор должны вывозиться на свалку.

2. Для предупреждения загрязнения воздуха вредными газами, парами, пылью от производства установить пылеотделители, дымоотводы, фильтры в местах выброса вредных веществ.

3. Не допускать разлива горюче-смазочных материалов на территории и за ее пределами.

4. Постоянно заниматься озеленением и уборкой территории.

4.7 Мероприятия на случай возникновения чрезвычайных ситуацийДля подготовки действий рабочих, служащих и водителей на случай возникновения чрезвычайных ситуаций необходимо:

1. Организовать класс, приобрести литературу, закрепить ответственность за должностным лицом администрации транспортного цеха.

2. Организовать курс лекций по применению средств индивидуальной защиты и порядку действия коллектива в чрезвычайной ситуации.

3. Проводить наглядную агитацию по применению средств индивидуальной защиты, по действию коллектива в чрезвычайной ситуации.

4. Для эффективной уборки с территории транспортного цеха и подъездных путей к нему от снежных заносов приобрести снегоуборочную машину.

5. На складе предусмотреть запас стройматериалов и стекла.

6. Держать в постоянной готовности пожарную машину.

4.8 Экономический эффект внедрения мероприятий по экологичности и безопасностиПроведя анализ производственного травматизма и подсчитав ущерб предприятия от несчастных случаев, внедрив запланированные мероприятия по экологичности и охране труда, можно произвести предположительный экономический эффект от внедрения мероприятий, куда включаем капитальные вложения и эксплуатационные расходы, которые определяются по формуле:

Зм = Сэ+Кв×Ен, (4.19)

где Сэ - эксплуатационные расходы на улучшение системы вентиляции;

Kв - капиталовложения на улучшение условий труда;

Ен - нормированный коэффициент эффективности капиталовложений;

Зм = 27800+34085×0,15 = 32912,7 руб.

Экономический эффект от внедрения мероприятий устанавливается по формуле:

Р=Вв×Q/100+Cy, (4.20)

где Вв - валовый доход, руб.;

Q - прирост производительности труда, %;

Су - ущерб от травматизма, руб.

Р=5753768×2 /100 = 13230,6 = 128305,96 руб.

Годовой экономический эффект:

Эг=Р-Зм; (4.21)

Эг = 128305,96 - 32912,7 = 95393,3 руб.

Срок окупаемости затрат на внедрение мероприятий по безопасности жизнедеятельности определяем по формуле:

Т=Зм/Эг; (4.22)

Т = 32912,7 / 95393,3 = 0,35 года.

ВЫВОД 4 ГЛАВЫ

Подведен анализ безопасности жизнедеятельности в транспортном цехе ОАО «Лисма».

Организованы различные мероприятия по проведению технике безопасности, противопожарной безопасности, санитарно-гигиенические мероприятия, мероприятия экологической безопасности и в случае возникновения чрезвычайных ситуаций.

5. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА

Предполагаемая форма организации ТО и диагностирования автомобилей позволяет улучшить в транспортном цехе процесс проведения ТО и диагностирования, снизить трудоемкость проведения ТО и диагностики за счет механизации производственных процессов.

Внедрение диагностики перед ТО позволяет заранее предупреждать неисправности и вовремя их устранять. Вследствие этого снижается количество ТР, так как увеличивается пробег автомобилей из-за качественного проведения ТО между ремонтами. Это оказывает существенное влияние на снижение себестоимости ремонта, так как требуется меньшее количество запасных частей и материалов, расходы на их приобретение уменьшаются. Производительность труда рабочих увеличивается, так как предлагаемая форма организации производственных процессов увеличивается заинтересованность в качественном проведении ТО, диагностирования и ТР автомобилей. Отсюда возрастает прибыль предприятия, рентабельностью Качественное проведение ТО обуславливает повышение коэффициента технической готовности предприятия, отсюда улучшаются технико-экономические показатели работы цеха в целом.

5.1 Годовой фонд заработной платыРасчет технико-экономической эффективности предлагаемой технологии ТО ведется сравнением рассчитываемых показателей с имеющимися в настоящее время.

Затраты на оплату труда складываются из следующих составных частей и определяются по формуле:

Спр.т == Фопл + Сстр + Спен, (5.1)

где Фопл - фонд оплаты труда, руб.;

Сстр - затраты на социальное страхование, руб.;

Спен - отчисления в пенсионный фонд, руб.

Фонд оплаты труда определяем по формуле:

Фопл=Т × t, (5.2)

где Т - общая величина трудоемкости производственной программы, чел.ч.;

t - средняя часовая ставка рабочего, t = 10,8 руб.

Фопл то-1=8179,60*10,8=88340,33;

Фопл то-2=8787,95*10,8=94909,86;

Фопл д=3665,97*10,8=39592,48.

Затраты на социальное страхование:

Сстр = Фопл • kcтp, (5.3)

где kcтp - норматив отчислений на социальное страхование, kcтp=5,4%.

Cстр то-1=88340,33*0,054=4770,38;

Cстр то-2=94909,86*0,054=5125,13;

Cстр д=39592,48*0,054=2137,99.

Отчисления в пенсионный фонд находим по формуле:

Спен = Фопл*kпен, (5.4)

где kпен - отчисления в пенсионный фонд, kпен=28%.

Спен то-1=88340,33*0,28=24735,29;

Спен то-2=94909,86*0,28=26574,76;

Спен д=39592,48*0,28=11085,89.

Тогда по формуле (5.1) имеем:

Сспр.т то-1=88340,33+4770,38+24735,29=117846;

Сспр.т то-2=94909,86+5125,13+26574,76=126609,75;

Сспр.т д=39592,48+2137,99+11085,89=52816,36.

Спрт=297272,11.

5.2 Полная себестоимость объекта обслуживанияПолностью себестоимость объекта обслуживания определяем по формуле:

Сп = [Спр.п•(1+Ноп+Нох/100)+Сзч+Срм]•(1+Нв/100), (5.5)

где Срм - стоимость ремонтных материалов, руб.;

Сзч - стоимость запасных частей, руб.;

Нох - процент общехозяйственных расходов, Нох=13%;

Нв - процент внепроизводственных расходов, Нв=0,2%;

Ноп - процент общепроизводственных расходов, Hoп=49%;

Спр.п - полная заработная плата производственных рабочих. Полная заработная плата производственных рабочих на одно обслуживание определяется по формуле:

Спр.п = Спр.т / Nто,

где Nто - количество соответствующего вида ТО, руб.

Спр.п то-1=117846.2615=45,06 руб;

Спр.п то-2=126009,75/788=160,67 руб;

Спр.п д=52816,36/4399=12 руб.

Стоимость запасных частей определяем по формуле:

Сзч = Нзч•Lоб/Nто,

где Нзч - норма расхода запасных частей, Нзч=131,2 руб/км;

Loб - общий пробег автопарка, Loб=1617,8 тыс. км.

Стоимость ремонтных материалов определяем по формуле:

Срм = Нрм•Lоб/Nто,

где Нрм - норма расхода ремонтных материалов, Нрм=0,26 руб/км.

Затраты на запасные части и ремонтные материалы составляют на ТО - 31%, на ТР - 69%.

Сзч то-1 = 0,62•1617,8•262,2/2615=100,6 руб.;

Сзч то-2=0,62*1617,8*262,2/788=333,75 руб;

Срм то-1=0,62*1617,8*524=200 руб;

Срм то-2=0,62*1617,8*524/288=667=200 руб.

Подставляя численные данные в формулу (5.5) получим:

Спто-1=(45,06*(1+22+5,8/100+100,6+201)*(1+0,9/100)=1807,3 руб;

Спто-2=(160,7*(1+22+5,8/100)+333,75+667)*(1+0,9/100)=6360,58 руб.

5.3 Полная производственная себестоимость

С=Спр.т+Н'оп+Н'ох+Н'в, (5.6)

где H'oп - суммарные годовые затраты общепроизводственных расходов, берется 49% от Спр.т;

H'ox - суммарные годовые затраты общехозяйственных расходов, 13% от Спр.т;

Н'в - суммарные годовые затраты на внеплановые расходы, 0,2% от Спр.т.

С = 297272,11+145663,3+38645,3+594,54=482175,1 руб.

5.4 Плановая прибыльОпределяем плановую прибыль по формуле:

Ппл=0,08 • С; (5.7)

Ппл = 0,08 • 482175=

Похожие работы

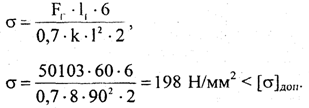

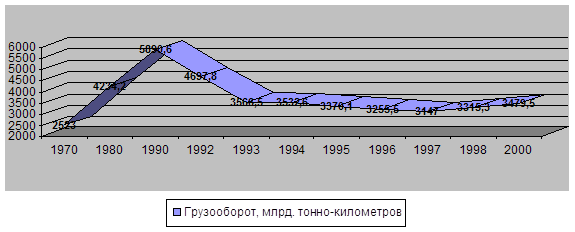

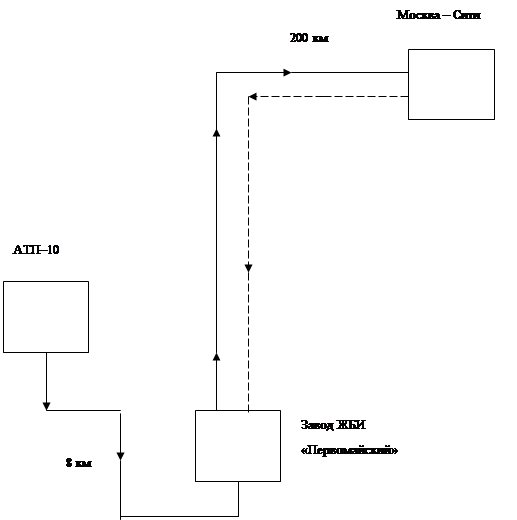

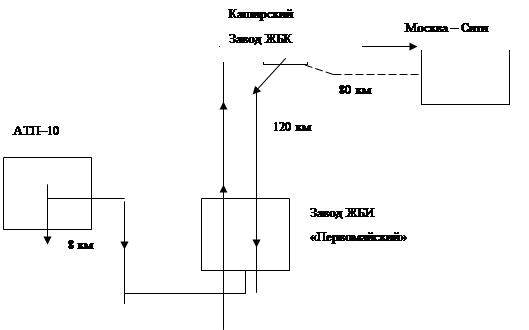

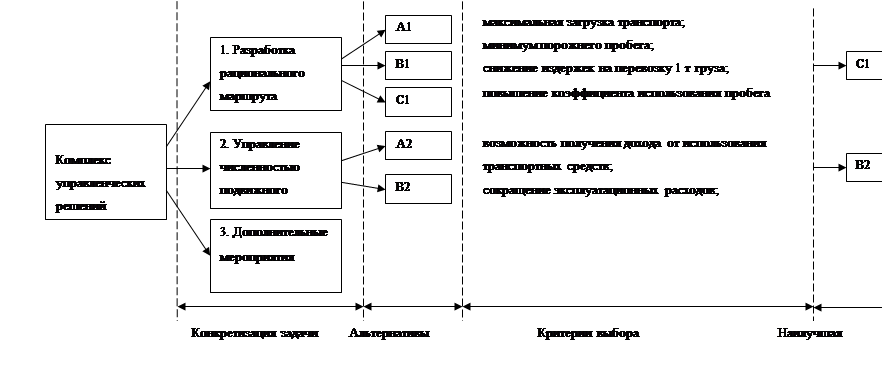

... со средой осуществляется с помощью внешнего промышленного транспорта через стыковые пункты. Следовательно, состав всей транспортной системы можно представить совокупностью трех подсистем со свойственными им конструктивными особенностями: внешнего промышленного транспорта, транспортных магистралей и пунктов их стыкования. Под пунктом стыкования понимают подсистему транспорта как комплекс ...

... иных ресурсов. Грамотное и своевременное решение этого комплекса проблем должно положительно отразиться в развитии автотранспортных предприятий на дальнейшую перспективу. 2. ИССЛЕДОВАНИЕ ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ СП ИЛПП ООО «ИЛИМСИБЛЕС» 2.1 Характеристика предприятия и оценка его развития в динамике ОАО «Производственное объединение Усть-Илимский лесопромышленный комплекс» является одним ...

... и производственно-техническом аспектах. Чем многообразнее и сложнее в том или ином муниципальном образовании хозяйство, тем большее значение приобретает комплексная увязка всех отраслей производственного и непроизводственного характера. Особые сложности связаны с развитием производственной инфраструктуры, где сочетаются отраслевые и территориальные интересы. Крайне медленное решение острых ...

... по предоставлению услуг в области логистики приобретают особую остроту, поскольку компании требуют, чтобы перевозчики брали на себя решение большей части вопросов в области логистики, чем транспортные отделы. Децентрализация позволила перевозчикам обеспечивать услуги, которые они не могли предложить в условиях регулирования деятельности транспортных компаний. Рост применения совместных видов ...

0 комментариев