Навигация

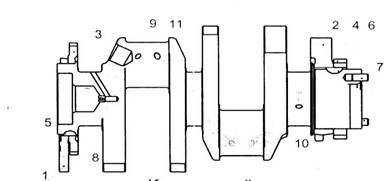

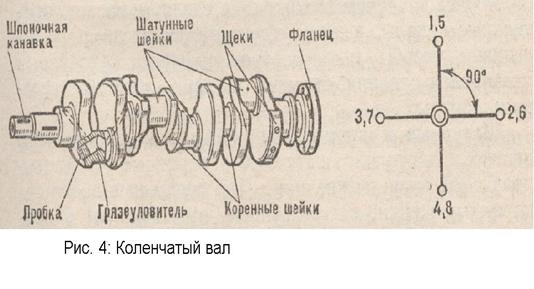

Технические нормирование работ по восстановлению шатунных и коренных шеек коленчатого вала двигателя, автомобиля ЗИЛ – 130

7. Технические нормирование работ по восстановлению шатунных и коренных шеек коленчатого вала двигателя, автомобиля ЗИЛ – 130

Техническая норма штучно – калькуляционного времени (мин) определяется по следующей зависимости:

![]() ,

,

где ![]() - основное (технологическое, машинное) время, необходимое для наплавки, железнение, хромирования и т.д., мин;

- основное (технологическое, машинное) время, необходимое для наплавки, железнение, хромирования и т.д., мин;

![]() - вспомогательное время, затрачиваемое на установку, снятия детали, измерение размеров, подвод и отвод инструмента и т.д., мин;

- вспомогательное время, затрачиваемое на установку, снятия детали, измерение размеров, подвод и отвод инструмента и т.д., мин;

![]() - время, затрачиваемое на организационное и технологическое обслуживание рабочего места, мин;

- время, затрачиваемое на организационное и технологическое обслуживание рабочего места, мин;

![]() - время на отдых и личные надобности рабочего, мин;

- время на отдых и личные надобности рабочего, мин;

![]() - подготовительно – заключительное время, которое рассчитывается на партию деталей, мин;

- подготовительно – заключительное время, которое рассчитывается на партию деталей, мин;

![]() - количество деталей в партии, шт.

- количество деталей в партии, шт.

Штучное время определяется по следующей зависимости:

![]() ,

,

где ![]() - штучное время, мин;

- штучное время, мин;

![]() - коэффициент, учитывающий время на обслуживание рабочего места, %.

- коэффициент, учитывающий время на обслуживание рабочего места, %.

Подготовительно – заключительное время, рассчитываемое на партию деталей, определяется соотношением:

![]() ,

,

где ![]() - коэффициент, учитывающий потери времени на подготовительно – заключительное время.

- коэффициент, учитывающий потери времени на подготовительно – заключительное время.

По определенной величине штучно – калькуляционного времени определяется норма выработки (норма восстановления):

![]() ,

,

где ![]() - норма выработки (норма восстановления), шт.;

- норма выработки (норма восстановления), шт.;

![]() - продолжительность смены, мин.

- продолжительность смены, мин.

Решение для шатунных шеек

![]()

![]()

![]()

![]()

Решение для коренных шеек

![]()

![]()

![]()

![]()

7.1 Технические нормирование наплавочных работ по восстановлению шатунных и коренных шеек коленчатого вала двигателя, автомобиля ЗИЛ – 130

Основное время, затрачиваемое на восстановление детали ручной электродуговой и автоматической сваркой, определяется по следующей зависимости:

![]() ,

,

где ![]() – площадь поперечного сечения шва, мм2;

– площадь поперечного сечения шва, мм2;

![]() – длина шва, мм;

– длина шва, мм;

![]() - плотность наплавляемого металла, г/см3;

- плотность наплавляемого металла, г/см3;

![]() – коэффициент разбрызгивания металла;

– коэффициент разбрызгивания металла;

![]() - коэффициент наплавки г/(А

- коэффициент наплавки г/(А![]() ч);

ч);

![]() – сила сварочного тока, А;

– сила сварочного тока, А;

![]() – коэффициент учитывающий сложность выполняемой работы.

– коэффициент учитывающий сложность выполняемой работы.

Основные данные для расчётов восстановления коленчатого вала наплавочным способом приведены в Приложении 2 [38].

Вспомогательное время ![]() на установку, поворот и снятие изделия приведены в Приложении 3 и 4 [39].

на установку, поворот и снятие изделия приведены в Приложении 3 и 4 [39].

Дополнительное время ![]() и

и ![]() составляет 3 - 6 % от оперативного времени

составляет 3 - 6 % от оперативного времени ![]()

Подготовительно – заключительное время ![]() при расчетах принимают 10 – 20 минут на партию деталей.

при расчетах принимают 10 – 20 минут на партию деталей.

Решение для шатунных шеек

![]()

Решение для коренных шеек

![]()

Вывод: Таким образом норма наплавки восстановления шатунных шеек коленчатого вала двигателя автомобиля ЗИЛ – 130 за день составляет 70 шт, а коренных шеек коленчатого вала двигателя автомобиля ЗИЛ – 130 за день составляет 96 шт.

7.2 Нормирования работ на металлорежущих станках (нормирования токарных работ)Штучно – калькуляционное время на выполнение операций механической обработки в единичном и серийном производстве определяется расчетно-аналитическим методом по соотношению:

![]() ,

,

где ![]() - штучно – калькуляционное время, мин;

- штучно – калькуляционное время, мин;

![]() - штучное время, мин;

- штучное время, мин;

![]() - подготовительно – заключительное время, мин;

- подготовительно – заключительное время, мин;

![]() - количество деталей в обрабатываемой партии, шт.

- количество деталей в обрабатываемой партии, шт.

Штучное время определяется следующим соотношением:

![]()

![]() ,

,

где ![]() - основное время, мин;

- основное время, мин;

![]() - вспомогательное время, мин;

- вспомогательное время, мин;

![]() - время на обслуживание рабочего места, мин (принимается из расчета 4–6% от оперативного времени, кроме шлифовальных, для которых оно принимается 3,5–13%);

- время на обслуживание рабочего места, мин (принимается из расчета 4–6% от оперативного времени, кроме шлифовальных, для которых оно принимается 3,5–13%);

![]() - время перерывов на отдых, мин (принимается 4–6% от оперативного времени).

- время перерывов на отдых, мин (принимается 4–6% от оперативного времени).

Оперативное время состоит из основного (технологического) и вспомогательного времени, т.е.

![]()

Основное время определяется соотношением:

![]() ,

,

где ![]() - расчетная длина обработки, мм;

- расчетная длина обработки, мм;

![]() - число проходов;

- число проходов;

![]() - частота вращения детали или инструмента, об/мин;

- частота вращения детали или инструмента, об/мин;

![]() - подача, м/об (принимается из технических характеристик металлорежущих станков).

- подача, м/об (принимается из технических характеристик металлорежущих станков).

Частота вращения детали или инструмента определяется соотношением:

![]() ,

,

где ![]() - расчетная (табличная) скорость резания, м / мин;

- расчетная (табличная) скорость резания, м / мин;

![]() - диаметр обрабатываемой детали или инструмента, мм.

- диаметр обрабатываемой детали или инструмента, мм.

Подготовительно – заключительное время определяется соотношением:

![]() ,

,

где ![]() - коэффициент, учитывающий потери времени на подготовительно – заключительные работы.

- коэффициент, учитывающий потери времени на подготовительно – заключительные работы.

По известной величине штучно – калькуляционного времени определяется норма выработки:

![]() ,

,

где ![]() - норма выработки, шт.;

- норма выработки, шт.;

![]() - продолжительность смены, мин.

- продолжительность смены, мин.

Решение для шатунных шеек

![]()

![]()

![]()

![]()

![]()

![]()

Решение для коренных шеек

![]()

![]()

![]()

![]()

![]()

![]()

Вывод: Таким образом норма работ на металлорежущих станках по восстановлению шатунных шеек коленчатого вала двигателя автомобиля ЗИЛ – 130 за день составляет 25 шт, а коренных шеек коленчатого вала двигателя автомобиля ЗИЛ – 130 за день составляет 22 шт.

ЗаключениеВ процессе выполнения курсовой работы были углублены и закреплены знания по дисциплине. Был выполнен расчёт для определённого задания и получены практические знания по проектированию процесса восстановления детали автомобиля. В соответствии с заданием на курсовую работу разработан технологический процесс восстановления коленчатого вала автомобиля ЗИЛ – 130 и выбрано необходимое техническое оборудование, а также рассчитаны режимы и нормы времени на механическую обработку.

Похожие работы

... применяются при восстановлении двигателя без шлифовки коленчатого вала. При необходимости шейки коленчатого вала заполировываются. Допуски на диаметры шеек коленчатого вала, отверстий в блоке цилиндров и отверстий в нижней головке шатуна при проведении ремонта двигателя должны быть такими же, как у номинальных размеров новых двигателей. Коренные и шатунные подшипники изготовлены из стальной ленты ...

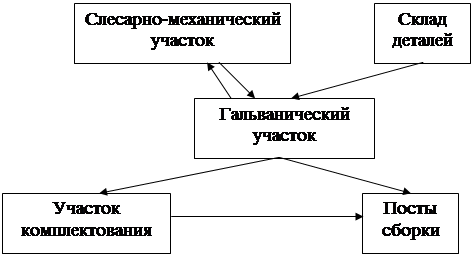

... путем своевременного и высококачественного технического обслуживанию. II. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ. 2.1 Характеристика участка Назначение. Участок предназначен для ремонта деталей слесарно-механической обработки, а также изготовления некоторых деталей нетоварной номенклатуры (дополнительных ...

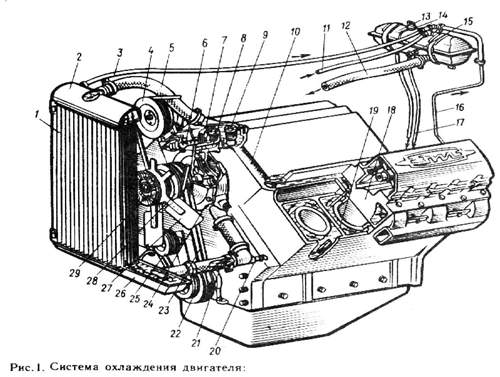

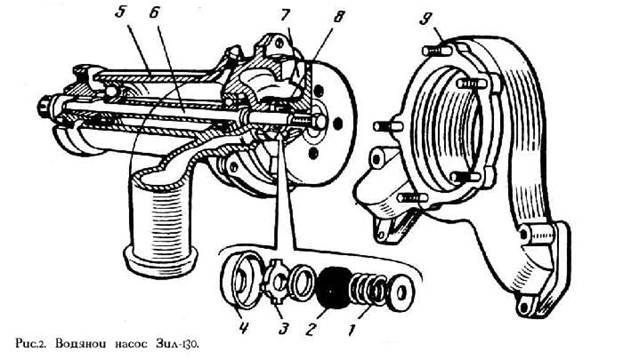

... , а последующие по 10 – 15 минут. При третьей промывке на каждый литр воды добавляют 5 грамм безводной соды и 5 грамм хромпика. Смотрите дальше. 4.Ремонт системы охлаждения автомобиля Зил-130. 4.1.Радиатор трех рядный трубчатый. Трубки радиатора изготовлены из топкана Л – 90. Охлаждающая лента (змейка) так же как и охлаждающие пластины радиатора изготовлены из ...

... тяжелые отравления. Пусковые подогреватели. Пуск двигателя при низкой температуре окружающего воздуха затруднен. Для прогрева двигателя применяют пусковой подогреватель. На автомобиле ЗИЛ-130 подогреватель состоит из котла с направляющим патрубком, электровентилятора, топливного бачка, электромагнитного запорного клапана, пульта управления, наливной воронки, патрубков, соединительных ...

0 комментариев