Навигация

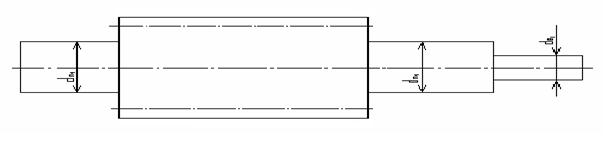

Конструктивні розміри корпусу і кришки редуктора

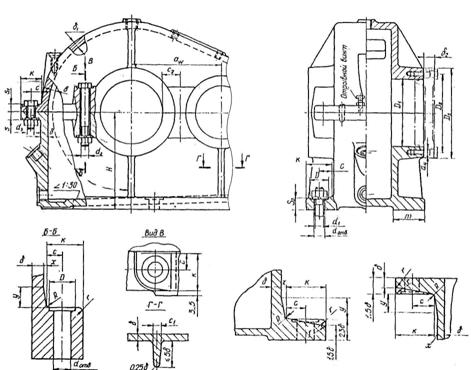

8. Конструктивні розміри корпусу і кришки редуктора

Товщина стінки корпуса редуктора:

![]() мм, (8.1)

мм, (8.1)

але згідно вимог (див. табл.10.2 [1]) приймаємо ![]() мм.

мм.

Товщина стінки кришки редуктора:

![]() мм, (8.2)

мм, (8.2)

але згідно вимог (див. табл.10.2 [1]) приймаємо ![]() мм.

мм.

Товщина верхнього фланця корпуса:![]() мм, (8.3)

мм, (8.3)

приймаємо ![]() мм.

мм.

Товщина нижнього фланця корпуса:![]() мм. (8.4)

мм. (8.4)

Товщина фланця кришки редуктора:

![]() мм, (8.5)

мм, (8.5)

Діаметр фундаментних болтів:

![]() мм, (8.6)

мм, (8.6)

приймаємо ![]() мм.

мм.

Діаметр болтів, які стягують корпус і кришку біля бобишок:

![]() мм. (8.7)

мм. (8.7)

приймаємо ![]() мм.

мм.

Діаметр болтів, які стягують фланці корпусу і кришки:

![]() мм. (8.8)

мм. (8.8)

приймаємо ![]() мм.

мм.

Ширина опорної поверхні нижнього фланця корпуса:

![]() мм, (8.9)

мм, (8.9)

де ![]() - ширина фланця, згідно табл.10.3 [1] для

- ширина фланця, згідно табл.10.3 [1] для ![]() мм

мм ![]() мм.

мм.

Товщина ребер корпуса: ![]() мм. (8.10)

мм. (8.10)

Приймаємо ![]() мм.

мм.

Мінімальний зазор між колесом і корпусом:

![]() мм. (8.11)

мм. (8.11)

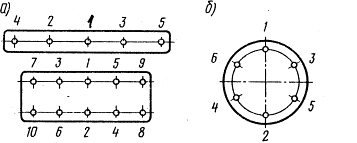

Координата стяжного болта біля бобики:

![]() мм. (8.12)

мм. (8.12)

Приймаємо ![]() мм.

мм.

Найменша відстань між обертовими колесами суміжних ступенів:

![]() мм. (8.13)

мм. (8.13)

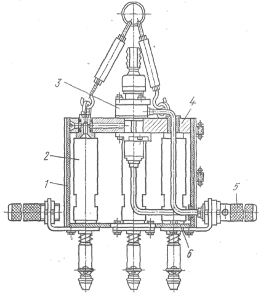

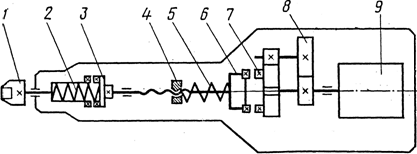

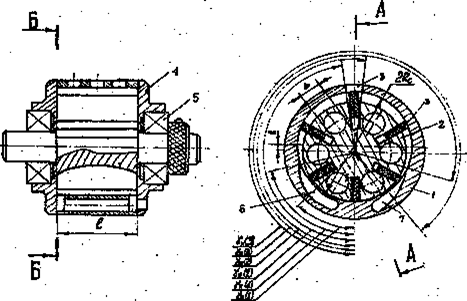

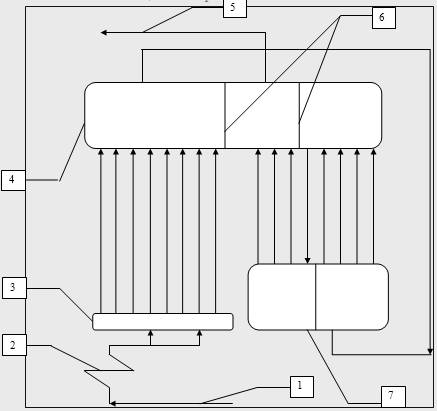

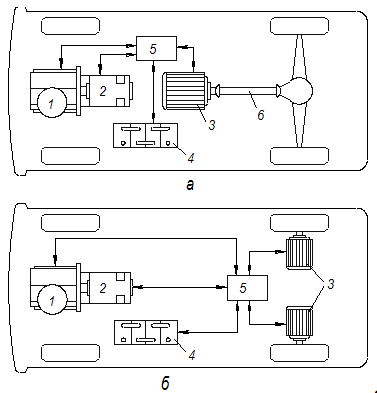

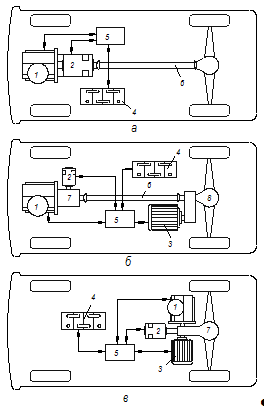

Рис.8.1. Конструктивні елементи корпуса і кришки редуктора.

9. Тепловий розрахунок редуктора і вибір сорту мастила

При роботі редуктора втрати потужності, викликані тертям в зачепленні і в підшипниках, перемішуванням і розбризкуванням мастила, призводять до нагрівання деталей редуктора і мастила. При нагріванні в’язкість мастила різко знижується, що призводить до порушення режиму мащення. Нормальна робота редуктора буде забезпечена, якщо температура мастила не перевищить допустиму.

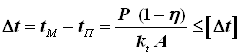

Умова роботи редуктора без перегріву:

. (9.1)

. (9.1)

де ![]() - температура мастила,°С;

- температура мастила,°С;

![]() - температура навколишнього повітря,°С (зазвичай приймають

- температура навколишнього повітря,°С (зазвичай приймають ![]() );

);

![]() - потужність, яка підводиться,

- потужність, яка підводиться, ![]() кВт;

кВт;

![]() - ККД редуктора,

- ККД редуктора, ![]() ;

;

![]() - коефіцієнт теплопередачі,

- коефіцієнт теплопередачі, ![]() Вт (м2·°С);

Вт (м2·°С);

![]() - площа теплообмінної поверхні корпуса редуктора,

- площа теплообмінної поверхні корпуса редуктора, ![]() м2;

м2;

![]() - допустимий перепад температур між маслом і навколишнім повітрям.

- допустимий перепад температур між маслом і навколишнім повітрям.

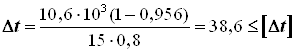

Тоді ![]()

.

.

Отже умова роботи редуктора без перегріву виконана.

Змащування зубчастого зачеплення проводиться зануренням зубчастого колеса в мастило, яке заливається в корпус до рівня, який забезпечує занурення колеса приблизно на 10мм. Об’єм масляної ванни визначаємо із розрахунку 0,25 дм3 мастила на 1 кВт передаваної потужності: ![]() дм2.

дм2.

По табл.10.10[1] встановлюємо в’язкість мастила: при ![]() МПа і швидкості

МПа і швидкості ![]() м/с рекомендована в’язкість мастила - 22·10-6 м2/с. По табл.10.10 приймаємо мастило індустріальне И-20А (ГОСТ 20799-75).

м/с рекомендована в’язкість мастила - 22·10-6 м2/с. По табл.10.10 приймаємо мастило індустріальне И-20А (ГОСТ 20799-75).

Похожие работы

... В) полив прилеглої території - - 0,3 2. Госп-побутова та виробнича каналізація (К1; К3) 5,04 1,26 2,86 1.3 Розрахунок виробничої програми по централізованому обслуговуванню маршрутних транспортних засобів 1.3.1 Коригування нормативів технічного обслуговування та ремонту рухомого складу Відповідно до завдання нам необхідно провести коригування нормативів технічного ...

... Знайдемо потужність променевого опалення для всіх 5 виробничих цехів депо, яка дорівнює їхній сумі. Рн=165,88+148,26+176,9+132,24+71,34=694,62кВт 7. ТЕХНІКО-ЕКОНОМІЧНІ РОЗРАХУНКИ ЗА РАХУНОК ЕНЕРГОЗБЕРІГАЮЧИХ ЗАХОДІВ 7.1 Розрахунок економічної доцільності переводу парового котла на водогрійний режим Перелік матеріалів та обладнання, необхідних для переводу парового котла типу ...

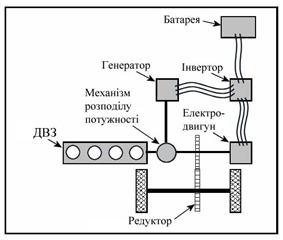

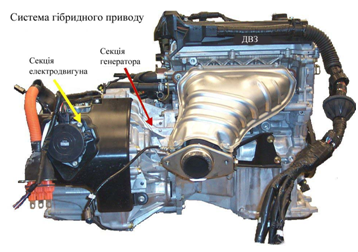

... іля при гальмуванні і русі накатом; - відмова від деяких традиційних вузлів (зчеплення, стартер, коробка передач). На сьогоднішній час створено багато автомобілів з комбінованими енергетичними установками, проте ще далеко не всі потенційні можливості таких схем розкриті. Для досягнення максимальної ефективності комбінованої енергоустановки необхідно розробити оптимальні алгоритми керування ...

... , де - ККД шевронної передачі, - ККД пар підшипників, - ККД шпинделів з муфтою, Визначаємо статичний максимальний момент: де – момент прокатки, - момент тертя, , де - передаточне число привода валків, , , , де - коефіцієнт плеча прикладення рівнодіючої сили, - довжина деформує мого металу, м - рівнодіюча сила, кн. , де - повний тиск на валок, - коеф ...

0 комментариев