Навигация

Система управления запасами на промежуточном складе

Министерство образования и науки Российской Федерации

Южно-Уральский государственный университет

Кафедра “Автомобильный транспорт”

Курсовой проект

на тему: Система управления запасами на промежуточном складе

Выполнил:

Группа:АТ-553

Проверил: Ковелин В.А.

Челябинск

2008

Аннотация

Курсовой проект

“Система управления промежуточным складом”. − Челябинск:

ЮУрГУ, 2008 г − 50 стр.,

Библиография – 5 наименования

В данной курсовой работе поэтапно спроектирована система управления промежуточным складом. Основываясь на имеющейся опыт других программ была создана абсолютно новая система, в которой устранены недостатки, добавлены процессы и спроектирован план внедрения системы. Представленная система направлена на улучшения качества обслуживания, совершенствования трудовых ресурсов, а так же уменьшением времени обслуживания клиента и простоя автомобилей, это все отражено в данной работе.

Содержание

1. Обоснование актуальности темы «Разработка системы управления запасами на промежуточном складе

2. Дерево целей системы управления запасами на промежуточном складе

3. Проектирование показателей достижения цели

4. Принципиальная схема системы управления запасами на промежуточном складе

5. Распределение функции обязанностей системы управления промежуточным складом

6. Технология управления промежуточным складом

7. Информационное обеспечение

8. План внедрения системы управления на промежуточном складе

Литература

1. Обоснование актуальности темы «Разработка системы управления запасами на промежуточном складе »

В этом сложном изменчивом мире приходиться выбирать между людьми и ресурсами, зачастую пренебрегая первым. Сложные, не всем понятные системы, которые дают кратковременную эффективность, а потом превращаются во что то устаревшее и ненужное! Мы же хотим создать систему, позволяющую с течением времени меняться изнутри, а не четкие рамки, которые устаревают и тормозят процесс.

Основными принципами управления складского хозяйства является:

-оптимизировать использование площади склада

-сократить затраты на хранение товара на складе

-сократить время проведения всех складских операций

-сократить количество ошибочных складских операций

-повысить точность учета товара

-избежать потерь, связанных с ограниченным сроком реализации товара

-уменьшить зависимость от "человеческого фактора"[1]

Использование той или иной системы управления запасами зависит от следующих обстоятельств:

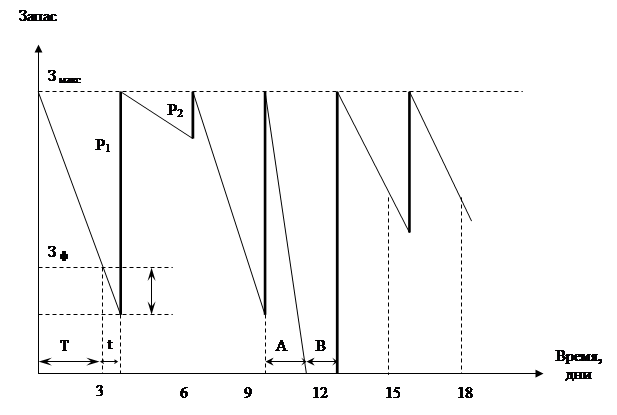

1. Если издержки управления запасами значительнее и их можно вычислить, то следует применять систему с фиксированным размером заказа.

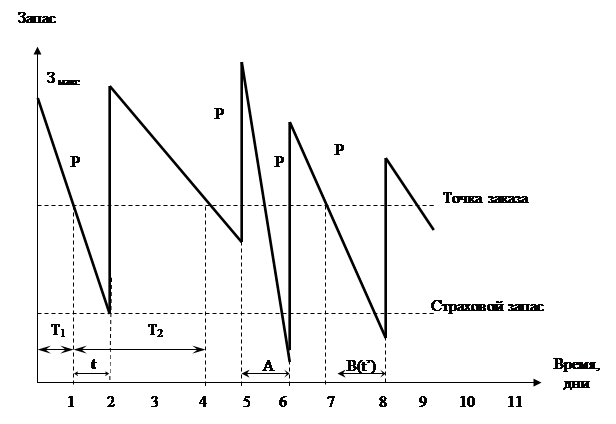

2. Если издержки управления запасами незначительные, то более предпочтительной оказывается система с постоянным уровнем запасов.

3. При заказе товаров поставщик налагает ограничения на минимальный размер партии. В этом случае желательно использовать систему с фиксированным размером заказа, поскольку легче один раз скорректировать фиксированный размер партии, чем непрерывно регулировать его переменный заказ.

4. Однако, если налагаются ограничения, связанные с грузоподъемностью транспортных средств, то более предпочтительной является система с постоянным уровнем запасов.

5. Система с постоянным уровнем запасов более предпочтительна и в том случае, когда поставка товаров происходит в установленные сроки.

Система управления запасами с фиксированным размером заказа часто выбирается тогда, когда необходимо быстро реагировать на изменение сбыта.

Во всех этих системах существует тенденция:

— проблемы, возникающие в создании и хранении запасов, часто решаются по принципу поиска виновного в другой структуре, вместо выявления их истинных причин;

— любое функциональное звено каждой организационной структуры разрабатывает свою собственную политику запасов, что не всегда согласовывается на более высоком уровне;

— производство, как правило, обеспечивается излишками товарно-материальных запасов.

- слишком большие отклонения сметного планирования от реального положения дел, несмотря на значительные затраты на электронную обработку данных и систему в целом;

- отсутствие возможностей эффективно влиять на производительность, сроки прохождения цикла и необходимый уровень запасов;

- недостаточная свобода действий планирующих структур и связанных с планированием сотрудников.[2]

В результате получаем, что возникают споры в системе управления, конфликты, что тормозит процесс предоставления запчастей со склада, приемки на склад.В итоге ,вовремя не получающие запчасти на ТО и ТР, простаиваю автомобили. Может конечно сразу такого не произойти, но с течением времени потребность в запасных частях все более возрастает при снижении надежности автомобиля.

Приходиться рассматривать план закупки запасных частей и предположить расположение запасных частей на складе и дальнейшие их движение как внутри складского помещения, так и в цех или зону ТО и т.д.

Можно предположить идеальную, сугубо теоретическую ситуацию, в которой исполнение заказа происходит мгновенно (другими словами, время поставки равно нулю). Тогда заказ можно производить в момент, когда запасы материальных ресурсов на складе равны нулю. При постоянной скорости потреблении обе рассмотренные системы управления запасами (с фиксированным размером заказа и с фиксированным интервалом времени между заказами) становятся одинаковыми, так как заказы будут производиться через равные интервалы времени, а размеры заказов всегда будут равны друг другу. Гарантийные запасы каждой из двух систем сведутся к нулю.

Сравнение рассмотренных систем управления запасами приводит к выводу о наличии у них взаимных недостатков и преимуществ.

Система с фиксированным размером заказа требует непрерывного учета текущего запаса на складе. Напротив, система с фиксированным интервалом времени между заказами требует лишь периодического контроля количества запаса. Необходимость постоянного учета запаса в системе с фиксированным размером заказа можно рассматривать как основной ее недостаток. Напротив, отсутствие постоянного контроля за текущим запасом в системе с фиксированным интервалом времени между заказами является ее основным преимуществом перед первой системой.

Следствием преимущества системы с фиксированным интервалом времени между заказами является то, что в системе с фиксированным размером заказа максимальный желательный запас всегда имеет меньший размер, чем в первой системе. Это приводит к экономии на затратах по содержанию запасов на складе за счет сокращения площадей, занимаемых запасами, что, в свою очередь, оставляет преимущество системы с фиксированным размером заказа перед системой с фиксированным интервалом времени между заказами.

Однако на практике чаще встречаются иные, более сложные ситуации. В частности, при значительных колебаниях спроса основные системы управления запасами не в состоянии обеспечить бесперебойное снабжение потребителя без значительного завышения объема запасов. При наличии систематических сбоев в постановке и потреблении основные системы управления запасами становятся неэффективными. Для таких случаев проектируются иные системы управления запасами.

Каждая из основных систем имеет определенный порядок действий. Так, в системе с фиксированным размером заказа, заказ производится в момент достижения порогового уровня запаса, величина которого определяется с учетом времени и возможной задержки поставки. В системе с фиксированным интервалом времени между заказами размер заказа определяется исходя из наличных объемов запаса и ожидаемого потребления за время поставки.

Различное сочетание звеньев основных систем управления запасами, а также добавление принципиально новых идей в алгоритм работы системы приводит к возможности формирования по сути дела огромного числа систем управления запасами, отвечающими самым разнообразным требованиям.[3]

Существуют и другие проблемы, связанные уже на этапе эксплуатации склада, которые нужно оценить и предотвратить неправильное планирование.

Современный склад запасных частей – главное звено в сбытовой деятельности. Это производственный цех по переработке купленных оптовых партий переменного объема и нестабильного ассортимента из сотен наименований в мелкооптовые партии переменного объема кругового ассортимента из единиц наименований для отгрузки покупателям. Как всякое производство, служба запасных частей требует современной организации, технологии и квалифицированных кадров. В результате следует учитывать, что стоимость содержания запасов на складах ежегодно возрастает ввиду роста стоимости аренды, электроэнергии, отопления, страхования, рабочей силы. Так же на базе предприятия для расчетов объемов определяют годовой и ежедневный грузооборот. [4]На базе количества наименований, находящихся в работе, рассчитывают ежедневное количество позиций, принимаемых на склад и отгружаемых со склада. Эти данные позволяют определять трудоемкость, планировать загрузку персонала, перевозки, необходимое оборудование. Обязательно следует вести единую адресную систему для всех складов – теплого, холодного и открытого, иначе неизбежны потери времени и деталей. Это важно для обеспечения увеличения оборота, исключения ошибок в размещении деталей и быстрого нахождения запасных частей даже новыми сотрудниками после короткого инструктажа. Адрес может быть 4-5 и более знаков. Обеспечьте автоматическое указание адресов в ярлыках, чеках, спецификациях наличия, ведомостях инвентаризации. Следует создавать ведомости инвентаризации и накладные с сортировкой по адресам. Рискованность торговыми запасными частями состоит в постоянной, ежедневной опасности образования неликвидов – нереализуемых запасов деталей. Они могут образовываться по следующим причинам:

- падение спроса из–за появления конкуренции;

- падение спроса из–за ликвидации потребителя – ваш клиент скажем, дорожно-строительная организация, стал работать в другом районе и там же ремонтирует машины;

- ошибочные закупки излишних количеств;

- ошибочные закупки деталей устаревшей конструкции;

- порча деталей из-за повреждений, повышенной влажности;

- брак, не замененный поставщиком по рекламациям;

- появление новой модификации деталей, заменяющей прежние;

- изменение технологии ремонта – например, в районе появился мастер по ремонту генераторов, и новые генераторы в сборе перестали покупать;

- оприходование по ошибке;

- пересортица в поставках;

- несписание реализованных деталей;

- пересортица из-за неверной раскладки, обнаруженная при поиске другой детали;

- потери на складе из-за небрежности в указании адресов или нанесения их нестойкой краской, обнаруженные при инвентаризации;

- разукомплектование узла и невозможность продать некомплектный.

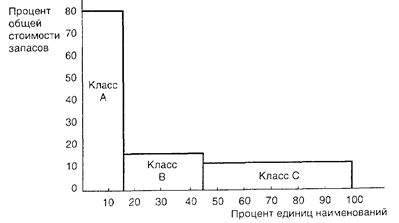

На первый взгляд, кажется, что подобные случаи нечасты. Однако если вы работаете с номенклатурой более сотни позиций, сами не заметите, как быстро будут возникать и нарастать неликвиды. Для уменьшения риска образования неликвидов ежегодно проводится активизация запасов по результатам продаж за год. Нужен анализ частоты продаж каждой детали и по результатам анализа измените размещение деталей по принципу «чаще спрос – ближе к зоне выдачи». Задача такого анализа – разгрузка склада от деталей редкого спроса, перемещение на их место деталей высокого спроса и упорядочение размещения для облегчения доступа. Удешевление контроля помогает сократить расходы по содержанию запасов. Тщательный чет каждой находящейся на складе детали слишком дорог. Экономическое управление запасами предполагает, что нужно меньше контролировать дешевые товары и сосредоточивать все внимание на наиболее дорогостоящих. Менеджеры нередко обнаруживают, что на контроль за запасом, например шайб, они расходуют столько же, сколько на контроль за запасом дорогих узлов и деталей. Ряд исследований в Англии показал, что на долю дешевых изделий приходится большая часть проводок в документации контроля запасов, в то время как в товарообороте и стоимости запасов они составляют очень малую долю. Так, выборочное обследование выявило следующие данные: на запасные части стоимости менее 35 пенсов за штуку приходилось 30% наименований хранимых деталей, 40% проводок в документации контроля запасов, но всего 1,6% объема реализации, 5% стоимости запасов. Фирма систематически проводила инвентаризацию всех товаров, и учет малоценных деталей обходится дороже их стоимости. После прекращения контроля деталей издержки по содержанию запасов снизились на 34%.[5]

Исходя из изложенного, можно сделать следующий вывод:

1.Следует создать универсальный склад хранения запчастей с максимально неограниченными возможностями хранения.

2.Рационально использовать площади хранения, что бы обеспечить экономичное размещение деталей.

3.Создать удобную документацию и систему движения внутри склада.

4.Более удобный порядок выполнения заказов

5.Уменьшить риск неликвидности запасов

6.Удешевление контроля

2. Дерево целей системы управления запасами на промежуточным складом

Первый уровень: Рациональное использование площадей хранения

1.1 Удобные боксы

1.2 Минимум передвижении товара

1.3 Регулярная уборка на складе

1.4 Универсальные полки

1.5 Создание места для заявок

1.6 Группировка по размерам

1.7 Удобный подход к запчастям

1.8 Выделение участков кратковременного и длительного хранения

1.9 Удобная комплектация и упаковка

Второй уровень: Удобная документация и система движения ведомостей

2.1 Ведомости различного уровня совершенного качества

2.2 Постоянное развитие и учет номенклатура деталей

2.3 Отличное качество товарно-транспортных накладных, счет фактур и т.д.

2.4 Уменьшение лишнего объема информации

2.5 Распределение документации в нужном порядке

Третий уровень: Минимальные затраты времени заказов и возвратов

3.1 Минимальное время на формирование заказа

3.1.1 Адресная система хранения

3.1.2 Маркировки деталей по времени нахождения на складе

3.1.3 Точное внесение нумерации в базу

3.1.4 Маркировка по назначению и месторасположению

3.1.5 Определенный порядок приема заказов

3.1.6 Высокая скорость выполнения срочных заявок

3.1.7 Оптимальное выполнение несрочных заявок

3.2 Минимальное время на отгрузку товара

3.2.1 Использование разнообразной техники

3.2.2 Удобная погрузка

3.2.3 Быстрое решение вопросов связанных с заказами

Четвертый уровень: Уменьшение риска неликвидности запасов

4.1 Анализ конкурентной борьбы по группам запчастей

4.2 Выявление и не допуск излишек закупок

4.3 Выявление брака и постановка рекламации поставщику

4.4 Не допуск закупок деталей устаревшей конструкции

4.5 Проверка правильности комплектации узлов

4.6 Проверка правильности раскладки

4.7 Ежемесячная проверка перечня деталей

4.8 Тщательный учет и его организация

4.9 Своевременное размещение запасов

4.9.1 Ежемесячный перечень по запасам

4.9.2 Принятие мер по оптимизации сроков и объемов заказов

4.9.3 Ежеквартальные решения по списанию испорченных товаров

4.9.4 Учет рекламации от покупателей

Пятый уровень: Постоянная модернизация

5.1 Выявление новой модификации деталей

5.2 Новые системы технологии развития складского дела

5.3 Выявление устаревшего оборудования

5.4 Определение выгодной продажи “ненужного”

5.5 Постоянный контроль качества и возможность его улучшения

5.6 Поиск приемлемого использования “незанятой” техники

5.7 Внедрение и контроль новшеств

5.8 Выявление ошибок и их рациональное решение

Шестой уровень: Постоянное улучшение персонала

6.1 Ориентация на развитие организации

6.2 Массовое обучение

6.3 Создание универсального работника

6.4 Обучение для осознание целей и сложных задач

6.5 Определение способов достижения “лучшего”

6.6 Творческий подход для разработки идей

6.7 Техника эффективного делового общения

6.8 Постоянное стимулирование

6.9 Лучшее потребление ресурсов для своей работы

Седьмой уровень: Мониторинг автоматической системы

7.1 Корректирование номенклатуры в компьютерной базе

7.2 Своевременное корректировка адресов хранения товара

7.3 Настройка под каждого пользователя индивидуально

7.4 Аккуратность ввода информации

7.5 Каждонедельная проверка информации

7.6 Контроль сервисных систем для получения максимума возможностей

Восьмой уровень: Совершенное взаимодействие

8.1 Доработка связей между всеми отделами системы

8.2 Совершенствование внешних связей

8.3 Исключение конфликтов

8.4 Польза во всех связях и деловых решениях

8.5 Создание новых связей

8.6 Поиск для альтернативных связей

Девятый уровень: Улучшение структуры и планирование

9.1 Создание гибкой системы

9.2 Долгосрочные цели

9.3 Построение функциональных зависимостей целей

9.4 Составление графиков работы удобных “всем”

9.5 Планы различного характера

9.6 Улучшенный анализ системы в целом

9.7 Механизм аналитического отбора рационального решения проблем

9.8 Экономическое управление

9.8.1 Контроль над дешевыми и дорогостоящими деталями

9.8.2 Принцип оптимального размера заказа

9.8.3 Отличное распределение экономических потенциалов

3. Проектирование показателей достижения целей

Что бы достигать определенные цели, нужно постоянно совершенствовать параметры, связанные с ними. Нельзя установить цель и она выполниться сама собой.

Надо разрабатывать и контролировать параметры и если они не позволяют достигать цель на должном уровне, то их стоит менять или дорабатывать.

Для изложенного на рисунке № 1 можно выбрать два направления: комплексные параметры; для каждой цели отдельный параметр. Наиболее правильным произвести детальную разработку и каждую конкретную цель характеризовать одним или несколькими параметрами. Все это, к сожалению достаточно обширно, поэтому я далее приведу лишь пример разработки в направлении детального анализа в направление №3 (минимальные затраты времени заказов и возвратов):

1. Адресная система хранения характеризуется параметром:

А ад.- коэффициент показывающий уровень присвоения адресов хранения

,

,

где ![]() - группы запасов на складе, для которых присвоен адрес;

- группы запасов на складе, для которых присвоен адрес; ![]() - количество

- количество

всех групп запасов находящихся на данный момент на складе.

Группа запасов - определенное количество товара, собранное или отобранное по марке, габаритным размерам, принадлежности к специальной группе. Специальная группа – определенное количество товара, который отобран, исходя из особенности удобства хранения запчасти на данный момент.

2. Маркировка деталей по времени нахождения на складе:

![]() - коэффициент показывающий, долю замаркированного товара за определенный промежуток времени

- коэффициент показывающий, долю замаркированного товара за определенный промежуток времени

![]()

где ![]() – количество деталей определенный промежуток времени;

– количество деталей определенный промежуток времени; ![]() - количество деталей замаркированных за период рассматриваемого поступления.

- количество деталей замаркированных за период рассматриваемого поступления.

3. Высокая скорость выполнения срочных заявок:

![]() -скорость выполнения срочных заявок

-скорость выполнения срочных заявок

![]()

где ![]() - объем заявки;

- объем заявки; ![]() - время за которое выполнена заявка;

- время за которое выполнена заявка; ![]() - количество деталей для транспортировки;

- количество деталей для транспортировки; ![]() - общая трудоемкость для одной детали, включающая в себя трудоемкости по транспортировки до места погрузки и трудоемкость самой погрузки.

- общая трудоемкость для одной детали, включающая в себя трудоемкости по транспортировки до места погрузки и трудоемкость самой погрузки.

![]() , где

, где ![]() - коэффициент, характеризующий высокую скорость выполнения заявок;

- коэффициент, характеризующий высокую скорость выполнения заявок; ![]() -нормативная скорость выполнения срочных заявок, регламентируемая складом.

-нормативная скорость выполнения срочных заявок, регламентируемая складом.

Похожие работы

... нестабильной экономической политики, из чего вытекает нестабильность инфляционных тенденций, рост взаимных неплатежей предприятий и организаций, несовершенное налоговой законодательство. 2. Системы управления запасами, их параметры Производственные запасы образуются по двум основным причинам. Первая связана с несоответствием объемов поставки и разового потребления материалов и изделий. ...

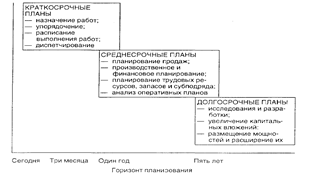

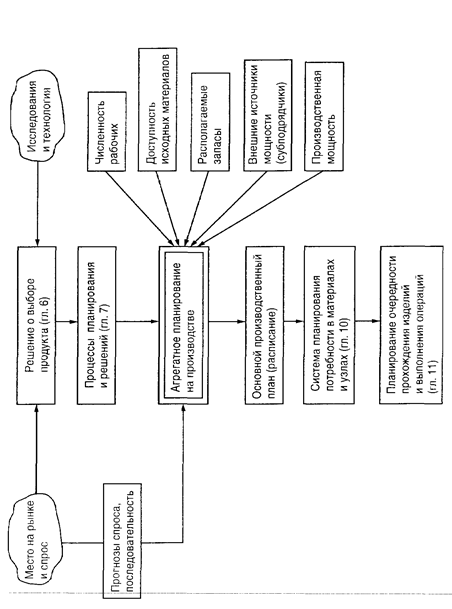

... цикла наибольшую сложность составляет определение t мо. Значение остальных составляюших определяется сравнительно легко. Литература: Козловский В.А. и др. Производственный и операционный менеджмент. Учебник – СПб: «Специальная Литература», 1998. с. 276 6. Управление проектами Планирование, расписание и контроллинг проектов Управление большими проектами включает три фазы: 1) ...

... руб. в год (8800 в месяц), а также экономию по налогу на имущество в размере 21120 руб в год. ЗАКЛЮЧЕНИЕ В процессе выполнения дипломной работы «Управление запасами предприятия», в соответствии с ее целью, была собрана и систематизирована информация по теоретическому обоснованию и методологии управления запасами предприятия; на основе анализа предметно-объектного материала были разработаны ...

... -текущих планов мероприятий – до исполнения. -перспективных планов мероприятий – 5 лет. Выводы по разделу 1. В первом разделе были рассмотрены теоретические основы управления качеством, являющимися базовыми при разработке системы управления качеством. Был затронут международный опыт данной деятельности. При работе над первым разделом была рассмотрена и представлена в разделе, процедура получения ...

0 комментариев