Навигация

Технологические требования, предъявляемые к приводу

1.3 Технологические требования, предъявляемые к приводу

В настоящее время к электроприводу механизмов крана составляются на основе конкретного технологического процесса цеха, условий и режима работы крана.

В тоже время технологические требования определяют правильный выбор системы электропривода механизмов крана.

Электрооборудование крановых механизмов должно отвечать как общим, так и специальным технологическим требованиям. К общим требованиям относятся:

- надёжность;

- бесперебойность;

- экономичность;

- безопасность эксплуатации;

К специальным требованиям относятся:

- диапазон и плавность регулирования угловой скорости электродвигателя;

- ускорение и замедление транспортируемого груза без раскачивания в минимально возможное время;

- обеспечение необходимой жесткости механических характеристик привода;

- большие пусковые моменты при трогании с места;

- большая частота включений в час;

- точность установки;

- реверсирование двигателя;

- на первых положениях подъёма двигатель должен развивать такой пусковой момент, чтобы исключалась возможность спуска номинального груза при напряжении питающей сети 90% номинального и в тоже время желательная минимальная скорость составляла при наименьшей нагрузке не более 30% номинального значения;

- Система электрического торможения должна иметь необходимый запас, обеспечивающий надёжное замедление груза, равного 125% номинального, при напряжении питающей сети 90% номинального;

- движение груза должно происходить только в направлении, устанавливаемое командоаппаратом, даже при неисправностях в схеме, в последнем случае груз может оставаться неподвижным.

2. Специальная часть

2.1 Обоснование и выбор системы электропривода

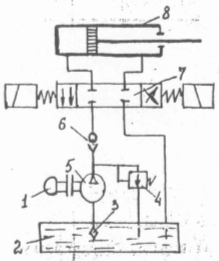

В настоящее время для механизмов металлургических предприятий применяются следующие основные системы электропривода:

- сеть переменного тока – асинхронный двигатель с короткозамкнутым ротором с контроллерной, релейно-контакторной или бесконтактной схемой управления.

- тиристорной или машинный преобразователь частоты – асинхронный двигатель с короткозамкнутым ротором.

- сеть переменного тока – асинхронный двигатель с фазным ротором с контроллерной, релейно-контакторной или бесконтактной схемой управления.

Бесконтактная схема управления может одновременно использоваться в цепи статора и ротора, а также только в цепи ротора или статора.

- источник постоянного тока (ИП) – двигатель постоянного тока (параллельного (независимого), смешанного или последовательного возбуждения) с контроллерной или релейно-контакторной схемой управления.

- тиристорный преобразователь (ТП) – двигатель постоянного тока соответственно системы МУ-Д, УРВ-Д, ТП-Д.

- сеть переменного тока – синхронный двигатель с электронным или тиристорным возбудителем и ручным или автоматическими регулировками.

В соответствии с технологическими требованиями предъявляемые к электроприводу выбираем систему - сеть переменного тока – асинхронный двигатель с короткозамкнутым ротором с контроллерной, релейно-контакторной схемой управления со ступенчатой регулировкой скорости и динамическим торможением.

2.2 Расчёт мощности, выбор двигателя по каталогу и его проверка

на нагрев

Целью расчета является выбор приводного электродвигателя по справочнику и проверка его по перегрузочной способности и по условиям осуществимости пуска механизма подъёма мостового крана.

Исходными данными являются технические характеристики мостового крана из таблицы 1.1 пункта 1.2

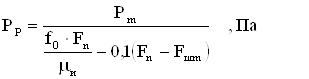

Рассчитаем максимальную статическую мощность электродвигателя, не для подъёма номинального груза по следующей формуле:

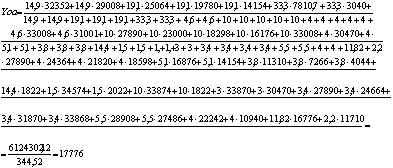

![]() Рс =

Рс =  (2.1)

(2.1)

где mт - масса поднимаемого груза, т;

mо - масса грузозахватного устройства, т;

Vп - скорость подъёма, м/с;

ήн - коэффициент полезного действия механизма;

(2.1)

(2.1)

Рассчитываем предварительную мощность электродвигателя и выбор его по каталогу.

Предварительная мощность электродвигателя:

P´пред. = К∙Рс (2.2)

где К – коэффициент, учитывающий цикличность работы механизма = 0,8

P´пред. = 0,8∙34,54 = 27,632 кВт (2.2)

Ориентировочная продолжительность включения:

(2.3)

(2.3)

где Кi - количество операций в течении одного цикла Кi = 4;

tp - время одной операции (подъёма или спуска), с;

tц - время цикла, с;

(2.4)

(2.4)

где H - высота подъёма, м;

(2.5)

(2.5)

где Nc - число циклов в час;

tц = ![]() = 400 (2.5)

= 400 (2.5)

tp = ![]() = 55,5 (2.4)

= 55,5 (2.4)

![]() (2.3)

(2.3)

Находим окончательно предварительную мощность электродвигателя при каталожной продолжительности включения. Электродвигателя, предназначенного для работы в повторно-кратковременном режиме, выпускают с ПВкат. = 15;25;40;60;

Рпред. = Р´пред.∙ = 27,632∙

= 27,632∙![]() = 26,45 кВт (2.6)

= 26,45 кВт (2.6)

Частотой вращения ηн об/мин электродвигателя задаёмся по каталогу. По значениям Рпред. и ηн по каталогу выбираем двигатель типа MTF, MTH или HMT соблюдая условие, что номинальная мощность должна быть равна или несколько больше (до 20%) предварительной Рпред., т.е. РH≥ Рпред.

Согласно условию изложенного выше выбираем электродвигатель по каталогу типа МТН512-8 ,паспортные данные которого занесены в таблицу 2.1

Таблица 2.1 - Технические данные асинхронного электродвигателя с

фазным ротором типа МТН512-8

| Тип электродвигателя | Рн

кВт | ηн об/ мин | ωн рад/с | Ic A | Uc В | Iрн А | Uрн В |

| Mmax Hm | Jдв кг∙м2 | ПВ % | Степень защиты |

| МТН 512-8 | 31 | 715 | 74,8 | 79 | 380 | 63 | 304 | 9,56 | 1370 | 1,42 | 60 |

Рассчитываем номинальный момент двигателя.

(2.7)

(2.7)

где Рн - мощность выбранного двигателя по каталогу, кВт;

ωн – угловая скорость вращения выбранного двигателя, рад/с;

Имея значение частоты вращения ηн об/мин считаем угловую скорость по формуле:

![]() (2.8)

(2.8)

![]() (2.8)

(2.8)

![]() (2.7)

(2.7)

Рассчитываем нагрузочную диаграмму привода.

Нагрузочная диаграмма электродвигателя строится на основании уравнения движения электропривода М = Мс + Мдин.

Как видно из приведённого уравнения, для построения нагрузочной диаграммы электродвигателя М = ƒ(t) необходимо иметь график изменения во времени приведённых статических моментов Мс = ƒ(t) , т.е. нагрузочную диаграмму механизма подъёма мостового крана и график изменения во времени динамического момента  , для определения которого необходимо знать график изменения угловой скорости электродвигателя ω = ƒ(t) и приведённый момент инерции J.

, для определения которого необходимо знать график изменения угловой скорости электродвигателя ω = ƒ(t) и приведённый момент инерции J.

Алгебраическая сумма статических и динамических моментов дает график изменения суммарного момента на валу электродвигателя, т.е. нагрузочную диаграмму электродвигателя.

Статические моменты, приведённые к валу электродвигателя при подъёме номинального груза:

(2.9)

(2.9)

где mг - масса груза, т;

mo - масса грузозахватного устройства, т;

Dб - диаметр барабана, м;

ηн - коэффициент полезного действия механизма;

i - передаточное отношение редуктора и полиспаста.

![]() (2.10)

(2.10)

![]() (2.10)

(2.10)

где ωн – угловая скорость вращения электродвигателя, рад/с;

Vп – скорость подъёма, м/с;

(2.9)

(2.9)

Статические моменты, приведённые к валу электродвигателя при тормозном спуске номинального груза:

(2.11)

(2.11)

![]() (2.11)

(2.11)

Статические моменты, приведённые к валу электродвигателя при подъёме пустого грузозахватного устройства:

(2.12)

(2.12)

где ηо – коэффициент полезного действия механизма при данной нагрузке. Определяется по кривым ηо = ƒ(К3) , ηо = 0,1

Коэффициент нагрузки определяется по формуле:

(2.13)

(2.13)

![]() (2.13)

(2.13)

![]() (2.14)

(2.14)

Статические моменты, приведённые к валу электродвигателя при спуске пустого грузозахватного устройства:

(2.15)

(2.15)

(2.15)

(2.15)

Значение Мсо может быть как положительным , так и отрицательным. Для приводов, у которых момент инерции не зависит от угла поворота, приведённой к валу электродвигателя динамический момент находится из уравнения:

![]() (2.16)

(2.16)

где ![]() - ускорение или замедление ротора электродвигателя, рад/с2;

- ускорение или замедление ротора электродвигателя, рад/с2;

Jэ - приведённый к валу электродвигателя эквивалентный момент инерции системы при работе с грузом и без груза, т.е. Jэг и Jэо

Определяем приведённый к валу электродвигателя эквивалентный момент инерции системы при работе с грузом:

![]() (2.17)

(2.17)

где К = 1,15 - коэффициент, учитывающий приближенно момент инерции редуктора и барабана;

Jдв - момент инерции электродвигателя (по каталогу), кгм2;

Jш - момент инерции тормозного шкива, кгм2;

Jм - момент инерции муфты и быстроходного вала редуктора, кгм2;

В ряде случаев Jш и Jм определяют приближенно в долях от момента инерции ротора электродвигателя:

Jш = 0,3∙Jдв , (2.18)

Jш = 0,3∙1,42 = 0,42 кгм2 (2.18)

Jм = 0,15∙Jдв , (2.19)

Jм= 0,15∙1,42 = 0,21 кгм2 (2.19)

Jп.д.г. – момент инерции поступательно-движущихся элементов инерции, приведенный к валу электродвигателя

(2.20)

(2.20)

![]() (2.20)

(2.20)

где Vп – скорость подъёма, м/с;

ωн – угловая скорость вращения электродвигателя, рад/с;

![]() (2.17)

(2.17)

Определяем приведённый к валу электродвигателя эквивалентный момент инерции системы при работе без груза:

![]() (2.21)

(2.21)

где Jп.д.о. – момент инерции поступательно-движущихся элементов системы без учёта веса груза, приведённый к валу электродвигателя;

(2.22)

(2.22)

(2.22)

(2.22)

![]() (2.23)

(2.23)

Определяем допустимое ускорение электродвигателя:

(2.24)

(2.24)

где адоп – максимально допустимое линейное ускорение груза, м/с2;

Обычно адоп = аср. = (0,1÷0,3) м/с2 ,следовательно берём адоп = 0,2 м/с2;

(2.24)

(2.24)

Динамический момент системы при подъёме груза:

(2.25)

(2.25)

![]() (2.25)

(2.25)

Расчёт среднего пускового момента двигателя.

Зная величину статических и динамических моментов, можно определить средний пусковой момент, развиваемый электродвигателем при подъёме груза по формуле:

Мср.п. = Мпг + Мдин , (2.26)

Мср.п. =464 + 202,4 = 666,4 Нм (2.26)

Обычно Мср.п недолжно превышать (1,7÷2)∙Nн

Определение времени разгона при подъёме груза:

![]() (2.27)

(2.27)

где ωкон и ωнач - соответственно конечное и начальное значение угловой скорости, ωкон = ωн , ωнач = 0, рад/с;

Среднее время пуска для механизма подъёма обычно находится от 1 до 5 с;

![]() (2.27)

(2.27)

Определение времени разгона при тормозном спуске.

Двигатель работает в режиме электронного тормоза (тормозной спуск) и груз ускоряется под действием собственного веса, т.е. разгон системы происходит под действием момента, равного Мсг и определяется по формуле:

(2.28)

(2.28)

![]() (2.28)

(2.28)

Определение времени разгона при подъёме грузозахватного устройства:

(2.29)

(2.29)

где М´срп = (1,15÷ 1,25)∙Мн

Мн – средний пусковой момент при подъёме и опускании

грузозахватного устройства.

М´срп = 1,2∙414,4 = 497,28 Нм (2.30)

![]() (2.31)

(2.31)

Определение времени разгона при спуске грузозахватного устройства:

(2.32)

(2.32)

![]() (2.32)

(2.32)

Определение времени торможения.

Схемы управления электродвигателями механизмов подъёма предусматривают экстренное наложение механических тормозов при отключении статора электродвигателя от сети, т.е. при установке силового или командоконтроллера в нулевое положение.

В связи с этим для механизмов подъёма электрическое торможение электродвигателя можно не учитывать.

Время торможения для различных режимов определяется с учётом момента, развиваемого только механическим тормозом.

Момент тормоза Мт определяется максимальным статическим моментом Мс.макс, приведенным к тормозному валу (обычно это вал электродвигателя) и коэффициент запаса Кт

Мт = Кт∙Кс.макс. (2.33)

где Мс.макс. – максимальный статический момент на тормозном валу

Мс.макс = Мсг Нм;

Кт - коэффициент запаса.

По правилам Госгортехнадзора коэффициент имеет следующие значения:

- для легкого режима работы = 1,5;

- для среднего режима работы = 1,75;

- для тяжелого режима работы = 2;

- для весьма тяжелого режима работы =2,5;

При этом механизмы подъёма кранов, транспортирующих жидкий металл, ядовитые и взрывчатые вещества, должны иметь два тормоза. Коэффициент запаса каждого из них должен быть не менее 1,25.

Мт = 1,75∙297,8 =521,15 Нм (2.34)

По рассчитанному значению Мт выбираем тормоз с номинальным тормозным моментом равным или несколько больше, чем Мт, т.е. Мнт ≥ Мт.

Время торможения при подъёме груза:

(2.35

(2.35

![]() (2.35)

(2.35)

Время торможения при спуске груза:

(2.36)

(2.36)

![]() (2.36)

(2.36)

Время торможения при подъёме грузозахватного устройства:

(2.37)

(2.37)

![]() (2.37)

(2.37)

Время торможения при спуске грузозахватного устройства:

(2.38)

(2.38)

![]() (2.38)

(2.38)

где ωнач – скорость, с которой начинается режим торможения;

ωкон – скорость, при которой заканчивается режим торможения.

Пути, пройденные грузом или грузозахватным устройством во время пусков и торможений:

- при подъёме груза:

![]() (2.39)

(2.39)

![]() (2.39)

(2.39)

![]() (2.40)

(2.40)

![]() (2.40)

(2.40)

где Vп - скорость подъёма груза, м/с;

tр.пг - время разгона при подъёме груза, с;

t.т.пг - время торможения при подъёме груза, с;

- при спуске груза:

![]() (2.41)

(2.41)

![]() (2.41)

(2.41)

(2.42)

(2.42)

![]() (2.42)

(2.42)

- при подъёме грузозахватного устройства:

(2.43)

(2.43)

![]() (2.43)

(2.43)

(2.44)

(2.44)

![]() (2.44)

(2.44)

- при спуске грузозахватного устройства:

![]() (2.45)

(2.45)

![]() (2.45)

(2.45)

(2.46)

(2.46)

![]() (2.46)

(2.46)

Пути, пройденные грузом или грузозахватным устройством с установившейся скоростью:

- при подъёме груза

Sу.пг = H – Sр.пг. – Sт.пг. , (2.47)

Sу.пг =10 - 0,081 - 0,019 = 9,9 м (2.47)

- при спуске груза

Sу.сг = H – Sр.сг. – Sт.сг. , (2.48)

Sу.сг =10 - 0,054 - 0,072 = 9,87 4м (2.48)

- при подъёме грузозахватного устройства

Sу.по = H – Sр.по. – Sт.по. , (2.49)

Sу.по =10 - 0,0234 - 0,030 = 9,946 м (2.49)

- при спуске грузозахватного устройства

Sу.со = H – Sр.со. – Sт.со. , (2.50)

Sу.со =10 – 0,0324 -0,029 = 9,938 м (2.50)

Время работы с установившейся скоростью и время паузы:

- при подъёме груза

(2.51)

(2.51)

![]() (2.51)

(2.51)

- при спуске груза

(2.52)

(2.52)

![]() (2.52)

(2.52)

- при подъёме грузозахватного устройства

(2.53)

(2.53)

![]() (2.53)

(2.53)

- при спуске грузозахватного устройства

(2.54)

(2.54)

![]() (2.54)

(2.54)

Время паузы:

(2.55)

(2.55)

где tп – время цикла, с;

![]() - суммарное время работы, с;

- суммарное время работы, с;

![]() = tр.пг+ tу.пг+ tт.пг+ tр.сг+ tу.сг+ tт.сг+ tр.по+ tу.по+ tт.по+ tр.со+ tу.со+ tт.со (2.56)

= tр.пг+ tу.пг+ tт.пг+ tр.сг+ tу.сг+ tт.сг+ tр.по+ tу.по+ tт.по+ tр.со+ tу.со+ tт.со (2.56)

![]() = 0,9+ 55+ 0,22+ 0,61+ 54,8+ 0,81+ 0,26+ 55,25+ 0,34+ 0,36+ 55,21+ 0,33=224,09 с (2.56)

= 0,9+ 55+ 0,22+ 0,61+ 54,8+ 0,81+ 0,26+ 55,25+ 0,34+ 0,36+ 55,21+ 0,33=224,09 с (2.56)

![]() (2.55)

(2.55)

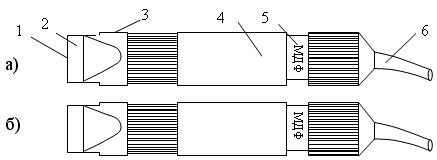

Строим скоростную и нагрузочную диаграмму электропривода (рисунок 1)

Проверяем предварительно выбранного двигателя по условию нагрева и перегрузочной способности.

Фактическая продолжительность включения

(2.57)

(2.57)

![]()

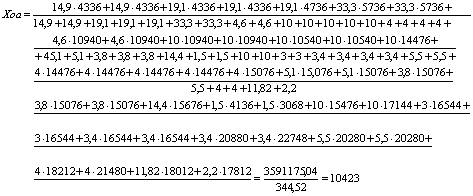

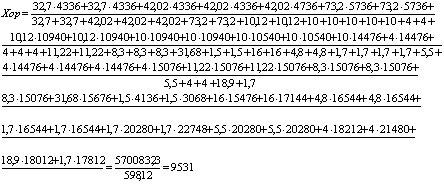

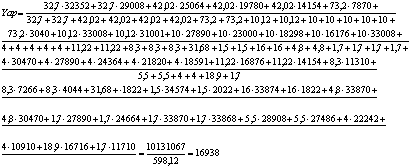

Расчётный эквивалентный момент:

(2.58)

(2.58)

![]() (2.58)

(2.58)

Эквивалентный момент, соответствующий продолжительности включения выбранного электродвигателя.

(2.59)

(2.59)

Если эквивалентный момент равен или несколько меньше номинального, то выбранный электродвигатель проходит по нагреву, т.е.

Мэ ≤ Мн (2.60)

280,1 ≤ 414,4 (2.60)

Как видно из уравнения выбранный электродвигатель проходит по нагреву.

Проверку на перегрузочную способность производим по условию:

1,3∙Ммакс.нагр ≤ (0,8÷0,85)∙Ммакс.дв (2.61)

где Ммакс.нагр – максимальный момент из нагрузочной диаграммы;

Ммакс.дв – максимальный момент электродвигателя;

В данном случае:

1,3∙666,4 ≤ 0,825∙1370 (2.61)

866,32 ≤ 1130,25 (2.61)

Как видно из условия выбранный электродвигатель проходит по перегрузочной способности.

Похожие работы

... кранов. Электрические схемы бывают принципиальные или элементные, монтажные или маркировочные. Принципиальные схемы отображают взаимодействие элементов электрооборудования, указывают последовательность прохождения тока по силовым цепям и аппаратам управления. Пользоваться принципиальными схемами удобно при ремонте и наладке. Аппаратура в них просто и чётко разбита и отдельные самостоятельные ...

... фрез, дисковых фрез с твердосплавными пластинками по передней грани и плоских строгальных ножей. 2. РАСЧЕТНО-КОНСТРУКТИВНАЯ ЧАСТЬ 2.1 Надежность электроснабжения Электрооборудование, проектируемое в данном курсовом проекте расположено в механическом цехе завода среднего машиностроения. Основным оборудованием данного цеха будут являться все станки, которые относится ко второй категории ...

... износы при перемещении вагонов, исключить возможность саморасцепов и увеличить межремонтные сроки. 4. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ РЕШЕНИЙ ПРОЕКТА 4.1 Обеспечение безопасности работ на контрольном пункте автосцепки Ремонт пассажирских вагонов производят в вагонном депо, специализирующимся на ремонте цельнометаллических вагонов, в соответствии с руководством и инструкциями по деповскому ...

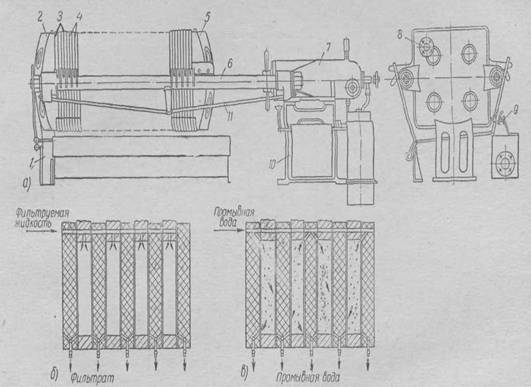

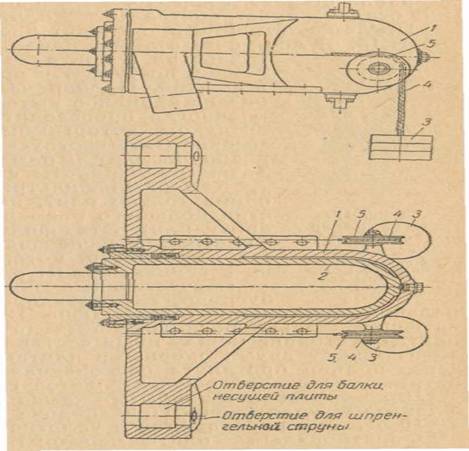

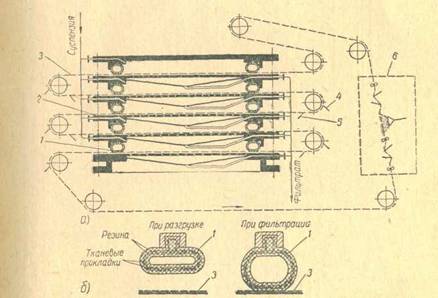

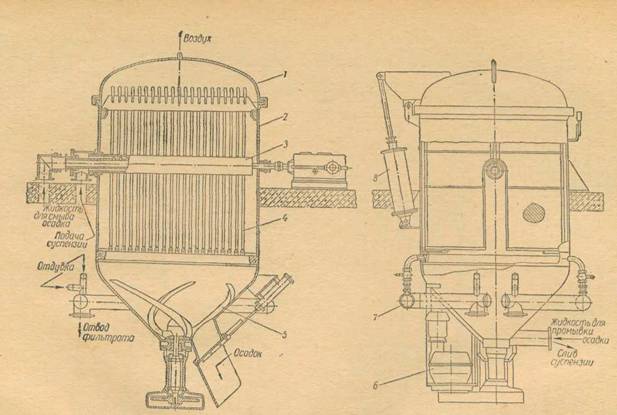

... внизу. Фильтрат из распределительной головки выводится в вакуум-сборники 8. После разгрузки фильтровальная ткань промывается и просушивается [(4) стр. 72 ]. 2. Описание технологической схемы фильтрации Белая фильтрация предназначена для отделения гидратированной двуокиси титана (ГДТ) от гидролизной кислоты и отмывки ГДТ от хромофорных примесей путем фильтрования на листовых вакуум-фильтрах в ...

0 комментариев