Навигация

Проектирование станочного приспособления

Содержание

1. Исходные данные

1.1 Выбор заготовки

1.2 Маршрут обработки

1.3 Выбор оборудования

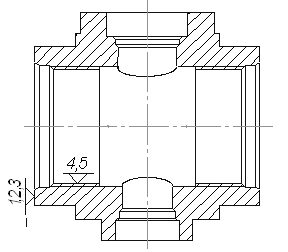

1.4 Режимы резания

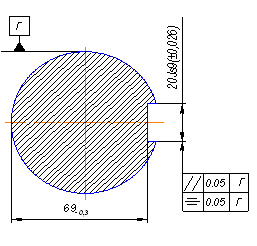

2. Теоретическая схема базирования и погрешность базирования

3. Схема и расчет сил закрепления

4. Расчет и выбор привода

5. Расчеты на прочность

6. Расчет приспособления на точность

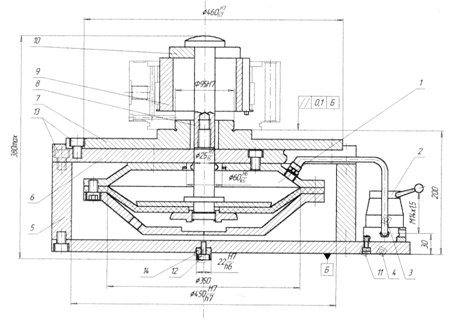

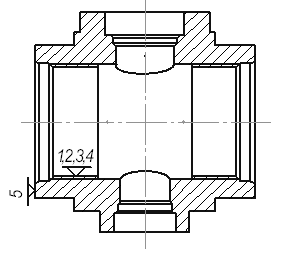

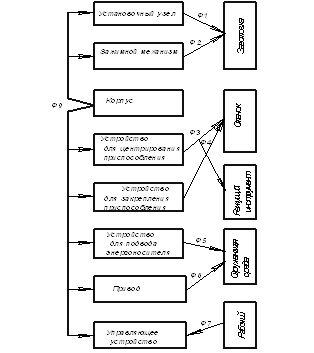

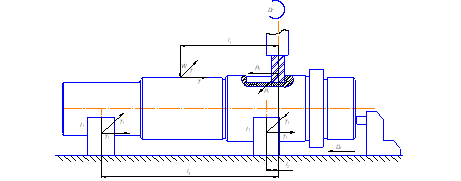

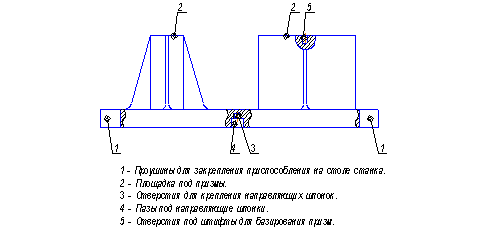

7. Технические описания приспособления

Список литературы

1. Исходные данные

1.1 Выбор заготовки

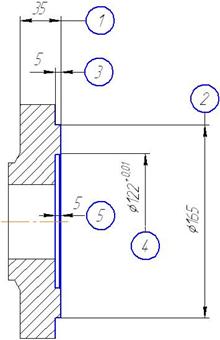

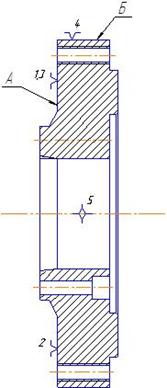

Из предложенных деталей мы составили комплексную деталь. На основании этой комплексной детали будем разрабатывать и проектировать станочное приспособление.

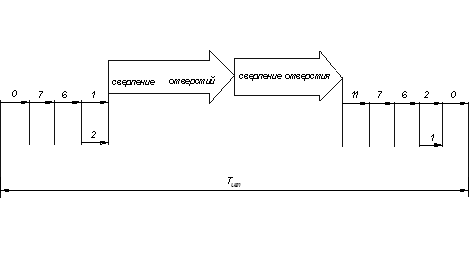

1.2 Маршрут обработки

Разработка маршрутного технологического процесса.

005 А Заготовительная

010 А Фрезерно-центровальная

Б МР71М

О Установить, выверить, закрепить. Фрезеровать торцы предварительно с переустановкой. Центровать отверстия.

Т Призмы α=900, крепежный набор (прихваты, опоры, болты пазовые); фреза торцевая ф35мм z=6 Т5К10 ГОСТ 8529-80, сверло центровочное ф2мм Р6М5 ГОСТ 14952-80; ШЦ II 250-0,5 ГОСТ 1050-80.

015 А Токарная

Б CAT630

О Установить, выверить, закрепить. Точить с переустановкой с припуском 5мм на сторону под ТО ф20+10, ф30+10, ф40+10, ф56,88+10, ф40+10, ф35+10, ф30+10мм. Подрезать торцы с припуском под ТО.

Т Патрон 3-х кулачковый ГОСТ 2675-80, центр упорный ГОСТ 13214-79; резец проходной упорный φ=930 ВхН=25х25 Т5К10 ГОСТ 2151-75; ШЦ II 250-0,5 ГОСТ 1050-80, калибр скоба ф30, ф40, ф50, ф67, ф50, ф45, ф40.

020 А Слесарная

О Острые кромки притупить

025 А Термообработка

О Термообработка до 262-311 НВ

030 А Токарная

Б CAT630

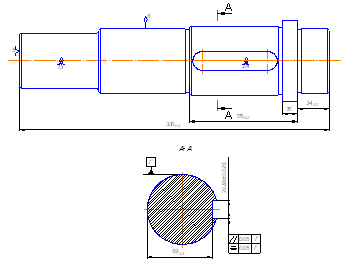

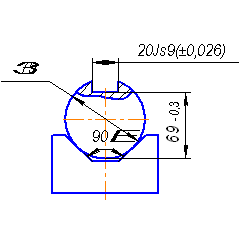

О Установить, закрепить. Точить окончательно ф20мм на l=20мм, ф30мм на l=24мм, ф40мм на l=72мм, ф56,88мм на l=69мм, ф40мм на l=38мм, ф35мм на l=27мм, ф30мм на l=24мм. Выточить две канавки на ф30мм шириной 4мм, на ф20мм шириной 5мм. Выполнить фаски на ф20мм, ф30мм 2х450 – 3шт., фаску на ф35мм и ф56,88мм 3фаски 1,6х450 и фаску на ф40мм 5х150. Выполнить радиусы закругления. Сделать конус Δ1:10 на l=55мм на ф40мм. Фрезеровать шпоночные пазы на ф40s6 длинной 36мм шириной 12Р9, глубиной 5мм: на конусе Δ1:10 в размер 40мм, шириной 16Н9. Нарезать резьбу М20х1,5 в размер 20мм. Фрезеровать зубья m=3 на l=69мм z=16. Снять деталь.

Т Патрон цанговый специальный, центр упорный ГОСТ 13214-75; резец контурный правый Т15К6 МН 7502-74, резец контурный левый Т15К6 МН 7502-74; комплект калибр-скоб.

035 А Круглошлифовальная

Б 3М131Ф2

О Установить, выверить, закрепить. Шлифовать ф30k6 с Ra1,25 в размер 24мм, ф40s6 с Ra2,5 в размер 38мм.

Т Поводковый патрон ГОСТ 2571-71, центр вращающийся ГОСТ 8742-75; шлифовальный круг ПП24А40СМ2К8 DxH=250х100мм ГОСТ 2424-83; профилограф-профилометр 201.

040 А ОТК

1.3 Оборудование

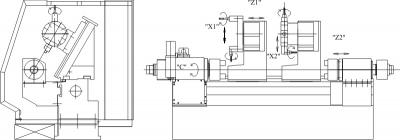

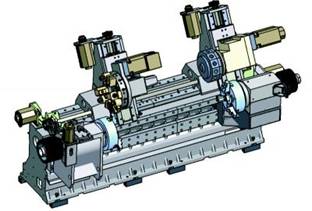

Центр токарный двухсуппортной модель САТ630 с противошпинделем, с устройством позиционирования и круговой подачи шпинделя (осью С), револьверными головками для токарного и приводного инструмента. Класс точности станков — В (высокая точность). Точностные параметры: некруглость обрабатываемых цилиндрических поверхностей до 2 мкм. Многоцелевой станок, позволяющий, кроме токарной обработки деталей сложной конфигурации типа валов и фланцев из черных и цветных металлов, из высоколегированных сталей, а также термообработанных, осуществлять обработку гладких и резьбовых отверстий (торцевых несоосных и радиальных), фрезерование радиальных прямолинейных пазов и лысок, торцовых прямолинейных и фасонных пазов. Наличие противошпинделя позволяет производить с перехватом полную обработку деталей с двух сторон.

Технические характеристики для САТ630

| Наибольший диаметр обрабатываемого изделия, мм: | |

| над станиной | 720 |

| над суппортом | 560 |

| Расстояние между центрами, мм | 1 000, 1 500, 2 500 |

| Максимальное перемещение суппорта, мм: | |

| по оси «Х» | 400 |

| по оси «Z» | 1 100, 1 600, 2 600 |

| по оси «Y» | ±55 (±65*) |

| Максимальный вес обрабатываемой детали, кг: | |

| в патроне | 300 |

| в центрах | 800 |

| Диаметр отверстия в шпинделе, мм | 102 (166*) |

| Пределы частот вращения шпинделя, | 35...875 |

| переключаемых автоматически, об/мин | 140...2 800 (140...2 200**) |

| Мощность главного привода/30 мин., кВт | 30/37 (37/45*) |

| Максимальный крутящий момент на шпинделе, Н.м | 1424/1 756 (1 712/2 084**) |

| Дискретность задания перемещения, мкм: | 1 |

| Скорость рабочих подач суппорта: | |

| по оси «Х», мм/мин | 1...6 000 |

| по оси «Z», мм/мин | 1...6 000 |

| по оси «С» шпинделя, об/мин | 0,1...10 |

| Скорость быстрых перемещений суппорта, мм/мин: | |

| по оси «Х» | 15 000 |

| по оси «Z» | 20 000 |

| Максимальное тяговое усилие, кгс: | |

| по оси «Х» | 1 357 |

| по оси «Z» | 1 357 |

| Задняя бабка: | |

| максимальное усилие зажима пинолью, кгс | 1 000 |

| ход пиноли, мм | 100 |

| диаметр пиноли, мм | 115 |

| конус в отверстии пиноли | MT-5 |

| управление пинолью | Гидравл. |

| Револьверная головка: | |

| количество инструментов | 12 |

| диаметр цилиндрического хвостовика инструментального блока по DIN69880, мм | 50 |

| размеры гнезда для инструмента, мм | 32 x32 |

| мощность привода вращающегося инструмента, кВт | 6,2 |

| максимальный крутящий момент, Н.м | 55 |

| скорость вращения инструмента, об./мин | до 5 000 |

| Ось «С»: | |

| пределы частот вращения шпинделя, об/мин | 0...17 |

| крутящий момент, кг.м | 300 |

| мощность, кВт | 1,6 |

| Противошпиндель | |

| Диаметр отверстия, мм | 102 |

| Пределы частот вращения, об./мин. | 35...2 800 |

| Максимальное перемещение по оси Z2, мм | 850, 1 350 |

| Масса станка, кг | 10 500, 11 500, 13 000 |

| Габаритные размеры, мм | |

| длина | 4 920, 5 420, 6 420 (5 560, 6 060, 7 060**) |

| ширина | 2 060 |

| высота | 2 180 |

* — По заказу.** — С двигателем 37 кВт.

Основные узлы

Револьверная головка

Револьверная головка (фирмы «Baruffaldi», «Sauter», «Duplomatic») — 12-позиционная, с горизонтальной осью, для токарного и приводного инструмента (кроме исполнений I и VIII) обеспечивает быструю двухстороннюю индексацию выбора. Муфта с V-образными зубьями гарантирует жесткость и точность посадки инструментальных дисков. Приемные отверстия в диске револьверной головки соответствуют инструментальным хвостовикам по DIN 69880. Система быстросменного инструмента значительно уменьшает время наладки. По заказу оснащается инструментальными блоками, режущим инструментом фирм «Sandvik Coromant», «Iscar».

Задняя бабка имеет гидравлически управляемую пиноль шпинделя. Подвод и отвод пиноли осуществляется ножной педалью управления. Шпиндель задней бабки установлен на двух радиальных роликоподшипниках в передней и трех радиально-упорных шарикоподшипниках в задней опоре. Перемещается задняя бабка путем сцепки с верхним суппортом. По заказу возможно исполнение без задней бабки (патронное).

Самоцентрирующий неподвижный люнет облегчает действия центрирования и обеспечивает сверхточное вращение. Диаметр зажимаемых деталей — от 35 до 245 мм. Поставляется по заказу.

По выбору заказчика поставляется патрон с ручным зажимом фирмы «Bison» или механизированный патрон с гидрозажимом или пневмозажимом фирм «Autoblock» или «ROHM» диаметром 315, 400 или 500 мм. По заказу может быть поставлен необходимый спецпатрон под конкретную деталь.

КомпоновкаКомпоновка станка обеспечивает удобный доступ к обрабатываемой детали и свободный сход стружки. Низкий уровень шума, герметичность облицовки и подвижных ограждений создают комфортные условия работы на станке.

СуппортСуппорт имеет жесткую конструкцию. Направляющие плоскости каретки и ползуна покрыты специальным износостойким полимерным материалом, обеспечивающим очень низкий коэффициент трения и высокую долговечность направляющих.

Шпиндельная бабкаШпиндельная бабка оригинальной конструкции без зубчатых колес. Подшипники шпинделя (фирмы SKF, Швеция) заправлены консистентной смазкой и не требуют обслуживания. Привод шпинделя осуществляется поликлиновым ремнем (фирмы OPTIBELT, Германия) от мотор-редуктора с автоматическим переключением. диапазонов.

СтанинаСтанина отлита из высококачественного чугуна и для увеличения жесткости и виброустойчивости залита специальным бетоном. Накладные направляющие изготовлены из легированной стали, закалены и имеют высокую твердость рабочей поверхности (более 58 HRC).

Заказчик имеет возможность выбрать также следующие опции:— датчик измерения инструмента (HPRA) фирмы RENISHAW (точность позиционирования контактного щупа в пределах 5 мкм);

— датчик измерения детали фирмы RENISHAW (точность позиционирования контактного щупа в пределах 5 мкм);

— станция очистки СОЖ фирмы LOSMA (бак 300 литров + бак для сбора шлама, насос 50 л/мин., 10Бар, 4 кВт).

Транспортёр для удаления стружки

Входит в базовую комплектацию.

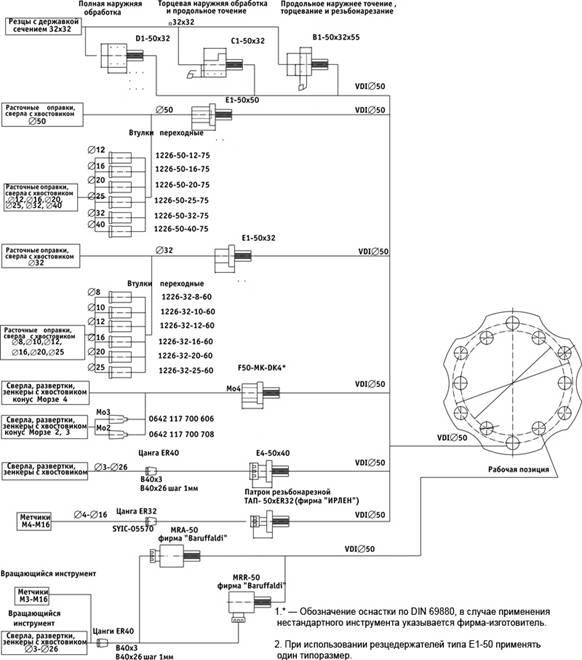

Инструментальная система

Схема размещения вспомогательного инструмента в 12-позиционной револьверной головке для станков САТ630

Похожие работы

... усовершенствована методика их расчета, разработаны различные приводы с элементами, повысившими их эксплуатационную надежность.1. Проектирование станочного приспособления 1.1. Техническое задание Спроектировать установочно-зажимное приспособление под детали типа "Валы" для операции сверление отверстия на вертикально-сверлильном станке модели 2Н118А в условиях серийного производства; - ...

... представлено для максимального момента Мз: М3 х К=f x W x C Откуда сила закрепления: Н Сила закрепления - максимальная из определенных выше W = 33850Н В качестве привода станочного приспособления выбираем мембранную пневмокамеру одностороннего действия с резиновой мембраной 8 Расчет детали на прочность Рассчитываю на прочность деталь шток, на которую одета прижимная шайба.Диаметр ...

... ГОСТ 4543-71 д, % , % КСИ, HRC HB 490 600 16 45 59 - 212-248 1.2 Технологический процесс изготовления детали (маршрутный) Деталь обрабатывается на операциях: 010 Токарная операция 020 Токарная операция 030 Токарная операция 040 Фрезерная операция 050 Сверлильная операция 1.3 Описание технологической операции 020 Токарная операция ...

... полость гидроцилиндра, толкатель отходит назад, тянет за собой прихват и отжимает вал. Заключение В результате проделанной работы нами разработано приспособление для обработки шпоночных пазов на вертикально - фрезерном станке 6Р12. Простота конструкции, использование типовых и стандартных деталей и узлов существенно облегчает изготовление приспособление, а использование гидравлического ...

0 комментариев