Навигация

Получение заготовки штамповкой на кривошипных горячештамповочных прессах

4.2 Получение заготовки штамповкой на кривошипных горячештамповочных прессах

1) По таблице 3.1.3 [1] выбираем:

а) Оборудование – пресс с выталкивателем;

б) Штамповочные уклоны: 5°;

в) Радиусы закруглений наружных углов, при глубине полости ручья:

10…25 мм - r = 2,5мм,

25…50 мм - r = 3мм;

Радиусы закруглений внутренних углов, больше наружных углов в 3…4 раза.

2) По таблице 3.4 [1] назначаем допуски и припуски на обработку на сторону и сводим их в таблицу 2.

Таблица 4.2

| Размеры, мм | Допуски, мм | Припуски, мм | Расчет размеров заготовки, мм | Окончательн. размеры, мм |

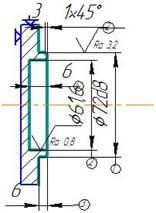

| Ø85 | +1,0 -0,5 | 2,6 | Ø85+(2.2,6) = Ø90,2 | Ø90 |

| Ø85 | +1,0 -0,5 | 2,6 | Ø85+(2.2,6) = Ø90,2 | Ø90 |

| Ø95 | +1,2 -0,7 | 2,8 | Ø95+(2.2,8) = Ø99,8 | Ø100 |

| 470 | +2,4 -1,2 | 5,0 | 470+(2.5,0) = 480 | 480 |

| 205 | +1,5 -0,9 | 3,2 | 205+5,0-3,2 = 206,8 | 207 |

| 200 | +1,5 -0,9 | 3,2 | 200+(2.3,2) = 206,4 | 206 |

| 65 | +1,0 -0,5 | 2,5 | 65+5,0-3,2 = 66,8 | 67 |

3) Рассчитаем площадь поковки в плане [1]:

Fпок.п =41621, мм2

4) Определяем толщину мостика для облоя [1]:

![]() , мм

, мм

Коэффициент Со принимаем равным 0,016.

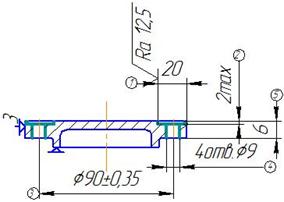

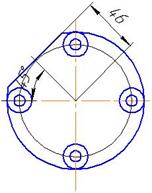

5)По таблице 3.2.2 выбираем остальные размеры облойной канавки [1]:

а) Усилие пресса – 10МН;

б) ho = 2,0 мм;

в) l = 4 мм;

г) h = 6 мм;

д) R1 = 15 мм.

6) Рассчитать объем заготовки [1]:

Vзаг.=Vп+Vу+Vо , мм3

где Vп – объем поковки, рассчитываемый по номинальным размерам чертежа;

Vу – объем угара, определяемый в зависимости от способа нагрева;

Vо – объем облоя при штамповке.

а) Объем поковки:

![]()

б) Объем угара Vу принимаем равным 1% от Vп.

Vу=32400 мм2

в) Объем облоя Vо:

Vо=ξ.FМ.(Рп+ ξ . π . l),

где ξ – коэффициент, учитывающий изменение фактической площади получаемого облоя по сравнению с площадью сечения мостика; ξ=2.

Fм - площадь поперечного сечения мостика FM=l .ho= 4.2,0= 8 мм2;

Рп – периметр поковки Рп= 1130 мм.;

Подставим полученные данные в формулу:

Vо= 2.8×(1130+2.3,14.4) = 18482 мм3;

г) Объем поковки:

Vзаг.=32,4·105+32400+18482 = 32,9·105 мм3.

Определим параметры исходной заготовки для штамповки.

д) Диаметр заготовки:

![]() , мм

, мм

где m – отношение ![]() ; 1,25<

; 1,25<![]() <2,5. Принимаю m=2.

<2,5. Принимаю m=2.

![]() мм.

мм.

По ГОСТ 2590-71 ![]() мм.

мм.

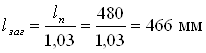

д) Длина заготовки:

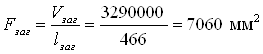

г) Площадь поперечного сечения заготовки:

7) Рассчитаем массу поковки:

![]() кг.

кг.

8) Определим коэффициент использования материала:

![]()

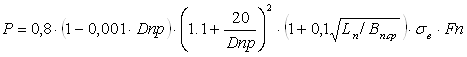

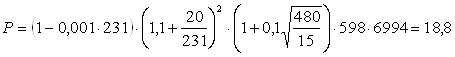

9) Рассчитаем усилие штамповки:

, МН,

, МН,

где Dпр – приведенный диаметр Dпр=1,13![]() ,

,

Fп – площадь проекции поковки на плотность разъема штампа

Fп=![]() ,

,

Bп.ср – средняя ширина поковки в плане , Bп.ср=![]() .

.

σв - предел прочности штампуемого материала, σв=598 МПа [2]

Dпр = ![]() мм

мм

Fп=6994 мм2;

Bп.ср=6994/480=15 мм

, МН

, МН

По расчетному усилию штамповки выбираем пресс с усилием 25 МН и примерной производительностью 140 шт/ч.

Похожие работы

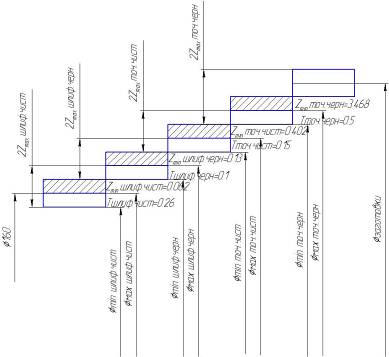

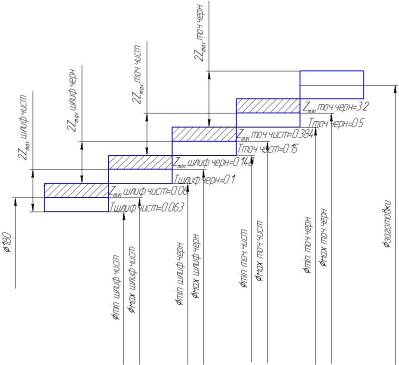

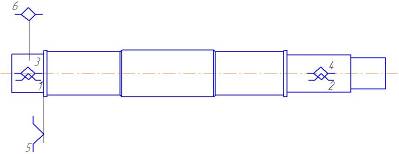

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

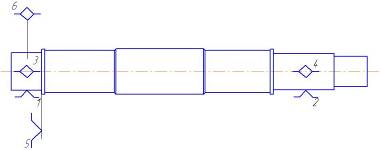

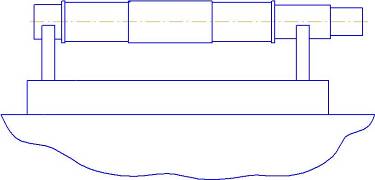

... выбора технологического оснащения В состав технологического оснащения входит оборудование и технологическая оснастка – установочные приспособления, режущий, мерительный и вспомогательный инструменты. Выбор станочного оборудования является одной из важнейших задач при разработке техпроцесса механической обработки заготовки. От правильности его выбора зависит производительность изготовления ...

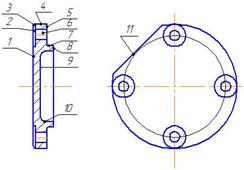

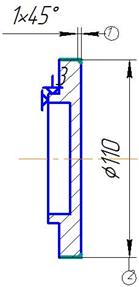

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев